|

Расчет производственной мощности цеха по производству строганного шпона

|

|

|

|

Задание на проектирование

Исходные данные по производству строганного шпона

| Показатели | Значение |

| 1. Количество строгальных станков | 3 |

| 2. Высота строгаемого бруса, м | 0,4 |

| 3. Длина строгаемого бруса, м | 3 |

| 4. Толщина остатка бруса после строгания, м | 0,04 |

| 5. Толщина отрезков в начале строгания, мм | 8 |

| 6. Средняя ширина листо шпона, м | 0,4 |

| 7. Толщина шпона, мм | 1,2 |

| 8. Число одновременно строгаемых брусьев, шт. | 3 |

| 9. Состав сырья по сортам и диаметрам, % |

|

| d = 28 см: I C | 20 |

| II C | 15 |

| d = 32 см: I C | 10 |

| II C | 5 |

| d = 36 см: I C | 20 |

| II C | 10 |

| d = 40 см: I C | 15 |

| II C | 5 |

| 10. Порода древесины | ясень |

| 11. Время строгания бруса, мин. | 26 |

| 12. Год выпуска оборудования | 1980 |

| 13. Дата последнего вида ремонтных работ | 27.12 |

| 14. Наименование и порядковый номер последнего вида ремонтных работ | КР |

| 15. Сменность работы | 2 |

| 16. Категория ремонтосложности | 12 |

Исходные данные по мебельному производству

| Показатели | Значение |

| 1. Выпуск продукции, % |

|

| "Енисей" | - |

| "Ока" | 54 |

| "Татьяна" | - |

| "Камыш" | 46 |

| 2. Производственная площадь, м2 | 5500 |

| 3. Процент выполнения нормы выработки, % | 112 |

| 4. Удельный вес технически оснащенных рабочих мест, % | 67 |

Введение

Целью выполнения курсового проекта является изучение вопросов организации и оперативного управления производством на деревообрабатывающем предприятии. Выполнение курсового проекта способствует лучшему усвоению теоретического материала, закреплению практических навыков расчета производственных мощностей, календарно- плановых нормативов серийного типа производства и разработки оперативного плана производства.

В соответствии с вариантом задания (вариант 36) необходимо рассчитать производственные мощность цеха по производству строганного шпона, средний выход продукции из древесного сырья и, соответственно, количество отходов. Также нужно рассчитать производственную мощность мебельного производства (наборы корпусной мебели «Ока» и «Камыш») и разработать оперативный план работы сборочно-отделочного цеха.

|

|

|

1. Расчет производственной программы деревообрабатывающего производства

Составление баланса времени работы ведущего оборудования в год

Структура ремонтного цикла технологического оборудования

КР-ТР-ТР-СР-ТР-ТР-СР-ТР-ТР-КР

Определяем продолжительность межремонтного цикла, учитывая сменность работы и коэффициенты ремонтных особенностей и долговечности.

Коэффициент долговечности равен 1, так как оборудование выпущено до 1988 года.

Тцр=11200 ∙ 1,0 ∙ 1,0 = 11200 ч = 700 дня

Тмр=11200: 9 = 1244 ч = 78 дня

Тмо=1244: 3 = 415 ч = 26 дней

Виды ремонтных работ и технического обслуживания, приходящихся на планируемый год, определяем исходя из того, что последним был КР 27.12.08. Таким образом, имеем:

| 05.02.2009 | О-1 |

| 17.03.2009 | О-2 |

| 22.04.2009 | ТР-1 |

| 03.06.2009 | О-3 |

| 09.07.2009 | О-4 |

| 14.08.2009 | ТР-2 |

| 28.09.2009 | О-5 |

| 04.11.2009 | О-6 |

| 10.12.2009 | СР-1 |

Трудоемкость ремонтных работ определяем по формуле:

Тр = Нуср ∙ Rо,

где Тр- трудоемкость в часах на ремонтные работы;

Нуср- норма времени данного вида ремонтных работ на одну условную ремонтную единицу, нормо-час;

Rо- общая ремонтосложность оборудования (Rо= 12).

Тр(КР) =50 ∙ 12 = 600

Тр(СР) = 9,0 ∙ 12 = 108

Тр(ТР) =6,0 ∙ 12 = 72

Тр(О) =0,85 ∙ 12 = 10,2

Время простоев оборудования в ремонте определяем по формуле:

Тпр= Нпр ∙ Rо,

где Нпр- нормативное время простоя на 1 условную ремонтную единицу, нормо-час.

Тпр(СР)=3,3 ∙ 12 = 39,6 Тпр(СР) общ =39,6 ∙ 1 =39.6

Тпр(ТР) =2,2 ∙ 12 = 26,4 Тпр(ТР) общ =26,4 ∙ 2 = 52.8

|

|

|

Тпр(ОС)=0,4 ∙ 12 = 4,8 Тпр(ОС)общ=4,8 ∙ 6 = 28.8

На основании всех проведенных расчетов составляем план организации ремонта конкретного оборудования на 2009 год.

Баланс времени работы ведущего оборудования в 2009 году представлен в таблице 1.2.

Таблица 1. 2 -Баланс времени работы ведущего оборудования

| Показатели | План на 2009 г. |

| 1. Число календарных дней | 365 |

| 2. Число нерабочих дней: | 121 |

| праздничные | 12 |

| выходные | 104 |

| капитальный ремонт | 0 |

| текущий ремонт и осмотры | 5 |

| 3. Эффективный фонд времени, дни | 244 |

| 4. Сменность работы | 2 |

| 5. Продолжительность смены, ч | 8 |

| 6. Количество единиц, ведущего оборудования | 3 |

| 7. Эффективный фонд времени, станко-часы | 11712 |

| Наименование оборудования | Категория ремонтосложности | Ремонтный цикл (межремонтный период)- числитель, ч | Дата и номер последнего вида ремонтных работ | Вид и порядковый номер ремонтных работ по месяцам с указанием в нормо-часах трудоемкости ремонтных работ | Всего за год простои в ремонте, н-часы | ||||||||||||||

| Продолжительность ремонта - знаменатель, ч | |||||||||||||||||||

| КР | СР | ТР | ОС | январь | февраль | март | апрель | май | июнь | июль | август | сентябрь | октябрь | ноябрь | декабрь | ||||

| Строгальный станок | 12 | 11200/216 | 3732/43,2 | 1244/28,8 | 415/6 | 27.12.2008 | О-1 (10,2) | О-2 (10,2) | ТР-1(72) | О-3(10,2) | О-4(10,2) | ТР-2 (72) | О-5 (10,2) | О-6 (10,2) | СР-1 (10,2) | 121,2 | |||

Таблица 1.1 - Годовой график планово - предупредительных ремонтов оборудования на 2009 год

Расчет производственной мощности цеха по производству строганного шпона

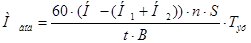

Производственная мощность цеха по производству строганного шпона рассчитывается по формуле:

, где

, где

где Н – высота строгаемых брусьев, м;

Н1 – толщина остатка брусьев после строгания, м;

Н2 - толщина срезков в начале строгания, м;

n – число одновременно строгаемых брусьев;

S – площадь одного листа шпона, м2

t – время строгания, мин;

B – толщина листа шпона, м;

Tэф - эффективный фонд времени работы строгальных станков в год, станко-часы.

Таблица 1.3 - Расчет производственной мощности цеха по производству строганного шпона

| Показатели | Величина показателя | ||

| Высота строгаемых брусьев, м. | 0,4 | ||

| Толщина остатков бруса после строгания, м. | 0,04 | ||

| Толщина срезков в начале строгания, мм. | 0,008

| ||

| Длина строгаемого бруса, м. | 3 | ||

| Средняя ширина листа шпона, м. | 0,4 | ||

| Число одновременно строгаемых брусьев, шт. | 3 | ||

| Время строгания, мин. | 26 | ||

| Годовой фонд эффективного времени, станко-часы | 11712 | ||

| Толщина листа шпона, м. | 0,0012 | ||

| Годовая мощность цеха по производству строганного шпона, м3/год | 28541 |

|

|

|