|

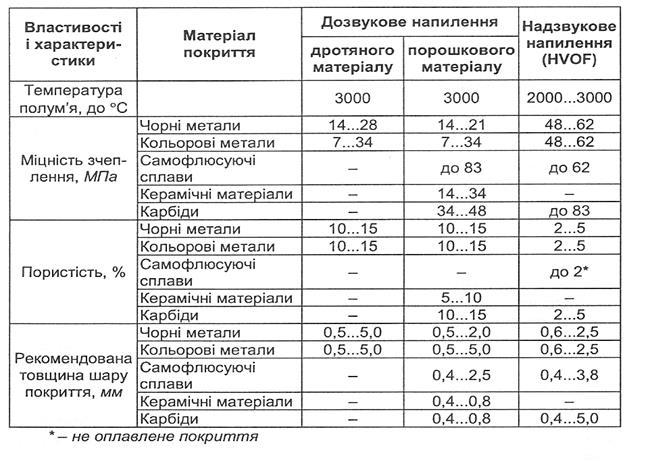

Таблиця 4.1 Характерні показники якості покриття, отриманного при газополуменевому напиленні (за даними фірми Sulzer Metco)

|

|

|

|

Таблиця 4. 1 Характерні показники якості покриття, отриманного при газополуменевому напиленні (за даними фірми Sulzer Metco)

Всі параметри технологічного процесу, які наведені у технічній літературі, як правило, належать до конкретного устаткування для напилення та матеріалів, які використовуються.

У кожному конкретному випадку вони вимагають корегування. Частіш за все для цього використовуються математичні методи планування експерименту та оптимізації технологічних процесів.

Для вихідних даних при плануванні експерименту та оптимізації технологічних процесів можна використати такі середні статистичні дані, рекомендовані в різних технічних літературних джерелах для звичайних не швидкісних методів напилення.

Тиск пального газу 0, 03... 0, 15 МПа. При цьому витрати знаходяться у межах 0, 5... 2, 5 м3/год. Тиск кисню знаходиться в межах 0, 15... 0, 5 МПа. Співвідношення між пальним газом та киснем для ацетилено-кисневої суміші  =

=  /

/  =1, 1... 1, 4 і пропан-кисневої суміші

=1, 1... 1, 4 і пропан-кисневої суміші  =

=  /

/  =3, 5…4.

=3, 5…4.

Тиск повітря, який використовується для стиснення газового полум'я 0, 3... 0, 4 МПа, витрати у межах до 3, 0... 5, 0 м3/год. Якщо воно використовується як транспортуючий газ, його тиск буде у межах 0, 1... 0, 2 МПа, витрати - 0, 3... 0, 6 м3/год.

Дисперсність порошку при дозвуковому газовому напиленні знаходиться у межах 10... 100 мкм, витрати порошку- 0, 5... 10 кг/год.

Для методів надзвукового газополуменевого напилення дисперсність порошку повинна бути до 45 мкм, витрати порошку з керамічних матеріалів становлять 2... 2, 5 кг/год, а з металевих - 4... 6 кг/год.

Діаметр присадкового дроту, який використовується при газополуменевому напиленні знаходиться у межах від 1, 0 до 5, 0 мм швидкість подачі у межах 1, 0... 0, 15 м/с.

|

|

|

Дистанція напилення, залежно від матеріалу для напилення, пальної суміші, яка використовується, та обладнання знаходиться у межах 100... 200 мм.

4. 3. Детонаційне напилення

Процес детонаційного напилення покриттів (ДНП) полягає у формуванні на

поверхні виробу серією послідовних пострілів шару з часток напилюваного порошку, які, внаслідок взаємодії з продуктами детонації вибухової суміші, мають достатній запас теплової та кінетичної енергії.

Цей процес рекомендується для напилення продуктів з порошків металів, їх сплавів, оксидів, тугоплавких з'єднань, різних композицій і таке інше, які не повинні розкладатися та випаровуватись у продуктах детонації і повинні мати різницю між температурами плавлення та кипіння не менше 200 °С.

Суть процесу полягає в наступному. Ствол детонаційної гармати (рис. 4. 3) заповнюється сумішшю пальний газ-кисень і відсікається від вибухової суміші, яка знаходиться у магістралях. Виважені транспортуючим газом частинки порошку подаються у ствол. За допомогою свічки запалення суміш запалюється, і спалення суміші проходить у режимі детонації. Залежно від складу вибухової суміші швидкість детонаційної хвилі може досягти 3000 м/с, а температура продуктів детонації- 3200 °С.

Рис. 4. 3. Схема детонаційного напилення покриттів:

І - пальний газ; II - кисень; III -технологічний газ;

1 - камера запалення; 2 - свічка запалення; 3 - ударна хвиля; 4 – детонаційна хвиля; 5 - канал ствола гармати; 6 - продукти спалення газової суміші; 7 - дульне полум'я; 8 - струмінь напилюваних часток;

dc; Lc - діаметр та довжина ствола гармати

У результаті взаємодії з високотемпературними продуктами детонації частки порошку, який напилюється, нагріваються до пластичного або рідинного стану і, виходячи зі ствола, набувають швидкість 900... 1500 м/с. При зустрічі часток з напилюваною поверхнею на ній утворюється щільна пляма покриття. Потім цикл повторюється.

|

|

|

Дискретність процесу ДНП дозволяє систематизувати і згрупувати фактори, що є вирішальними на різних етапах напилення.

Можна виділити три основних етапи технології напилення детонаційних покриттів.

Перший етап - підготовчий. Він містить у собі операції по заповненню ствола вибуховою сумішшю і порошком матеріалу, що напилюється. Підготовчий етап завершується у момент ініціювання детонації газової суміші.

На другому етапі відбувається передача теплової і кінетичної енергії продуктів детонації газової суміші часткам порошку матеріалу, що напилюється, при їх русі у стволі на ділянці між поверхнею, що напилюється і дуловим зрізом ствола.

Третій етап - формування детонаційного покриття на основі.

Визначальними факторами першого етапу є: склад детонаційної газової суміші, ступінь заповнення нею ствола, величина порції порошку, його гранулометричний склад, форма часток, місце знаходження і концентрація порошкової хмари в стволі у момент ініціювання детонації, відстань від зрізу ствола до основи.

Ця група факторів є технологічними параметрами процесу напилення. Не менш важливі на першому етапі конструктивні особливості і параметри самої детонаційної установки: розміри і форма ствола, місце ініціювання вибуху суміші, спосіб транспортування та місце введення порошку у ствол, скорострільність установки.

Вирішальні фактори другого етапу - енергетичні характеристики продуктів детонації і часток порошку матеріалу, що напилюється, їх температури, швидкість, тиск і щільність газу, час перебування порошку матеріалу, що напилюється у високотемпературному потоці.

На третьому етапі ДНП ведучу роль здобувають фактори, від яких в остаточному підсумку залежить кількість зв'язків, що утворюються між взаємодіючими матеріалами у місці їхнього контакту на межі покриття і основи. Це, зокрема, такі характеристики як температура і тиск у зоні проходження фізико-хімічних процесів між контактуючими матеріалами, тривалість цих процесів.

Крім приведених факторів, велике значення на всіх етапах детонаційного напилення мають фізичні характеристики матеріалу покриття, а на третьому етапі - характеристики матеріалу основи.

|

|

|

Швидкість і температура часток покриття залежить від виду пального газу, співвідношення кисню та пального газу в суміші, кількості у суміші технологічного газу (азоту або повітря), їх витрат, кількості введеного у ствол порошку, його щільності та гранулометричного складу, конструкційних особливостей установки тощо.

Вплив додавання технологічного газу азоту на процес детонації ек-вімолярної суміші наведено у табл. 4. 2.

|

|

|