|

4.4. Електродугове напилення

|

|

|

|

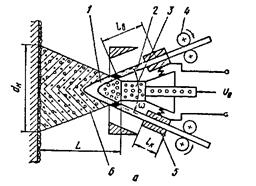

При електродуговій металізації утворення потоку напилюваних часток відбувається за рахунок плавлення матеріалу, який розпилюється багатоамперною дугою, та диспергування його швидкісним струменем газу (рис. 4. 4).

Рис. 4. 4. Схема електродугового напилення:

1 - електрична дуга; 2 - дріт; 3 - сопло; 4 - механізм подачі дроту;

5 - контактні пристрої; 6 - струмінь матеріалу, що напилюється;

L - дистанція напилення

Цей процес в основному використовується для напилення корозійностійких та зносостійких покриттів з металів. Можливо отримання біметалічних покриттів псевдосплавів, а також покриттів зі спеціальними властивостями при використанні дротів з різних матеріалів або порошкового дроту, який складається з металевої оболонки та порошкової серцевини.

При електродуговій металізації площа активних плям на електродах обмежена невеликим діаметром дроту, який використовується для напилення. Горіння відбувається в умовах дії потужного швидкісного струменю газів. Це обумовлює стиснення стовпа дуги. Особливістю горіння дуги є непостійність її довжини.

Теплота, яка виділяється на катодній і анодній плямі, практично повністю витрачається на плавлення електродного дроту. Значна частина теплоти стовпа дуги витрачається на розігрівання розпилюючого газу. При нагріванні дугою торців електродів фронт їх плавлення орієнтується під кутом до осі дроту.

Основними характеристиками електродугового напилення є висока продуктивність процесу, яка може досягати 50 кг/год та високий енергетичний ККД розпилення, який може бути 0, 7... 0, 9.

Завдяки великим значенням ентальпії напилюваних часток можна отримати покриття з достатньою адгезійною та когезійною міцністю.

|

|

|

При електродуговому напиленні необхідно враховувати інтенсивну взаємодію часток з активною газовою фазою, що призводить до насичення напилюваного металу киснем, азотом, великого вмісту оксидів у покритті. До недоліків можна віднести необхідність використання для напилення тільки дротяних матеріалів.

Якість покриття можна підвищити за рахунок ведення процесу в ізольованій камері із захисною атмосферою або розпилення металу захисними газами та додаванням пального газу до повітря. Перспективним у цьому плані є використання камер з низьким вакуумом.

Найбільше поширення для напилення покриттів отримала двоелектродна схема напилення.

Трьохелектродна схема напилення використовувалася тільки у дослідних установках. При цій схемі електродний дріт розташовується по утворюючим зрізаного конусу під кутом 120° (при двохелектродній 180°). Для живлення використовують трьохфазний змінний струм. На кожний електрод подається окрема фаза.

Для отримання корозійностійких покриттів використовуються алюмінієвий або цинковий дроти. Для зносостійких покриттів напилюють різні сталі, бронзи або композиційні покриття з різних металів.

Антифрикційні алюмінієво-сталеві, мідно-сталеві та мідно-свинцеві та інші псевдосплави можна отримати при використанні двох дротів з різних матеріалів або за рахунок використання плакованих дротів.

Технологічними параметрами, що визначають процес електродугового напилення, є:

- електричний струм дуги, А;

- напруга, В;

- діаметр дроту, мм і його матеріал;

- швидкість подачі дроту, м/хв;

- витрати розпилюючого газу, м3/год;

- дистанція напилення, мм;

- швидкість переміщення металізатора відносно виробу, м/хв або мм/об;

- число обертів циліндричної деталі, об/хв;

- кут перетинання електродів, град.

Найбільш важливими параметрами режиму електродугового напилення є потужність дуги та витрати розпилюючого газу.

|

|

|

Потужність дуги визначається величиною електричного струму та напругою. Як правило, напруга не є параметром, який регулюється. Вона визначається вольт-амперною характеристикою джерела живлення та знаходиться в межах 18... 35 В.

Дуга є саморегулюючою системою, в якій, залежно від швидкості подачі дроту, змінюється кут, швидкість плавлення, яка і визначає струм дуги. Тому, регулюючи швидкість подачі дроту, встановлюють необхідну величину потужності за допомогою зміни сили електричного струму, який у практиці електродугової металізації, як правило, знаходиться в межах 80... 600 А. При цьому потужність дуги знаходиться в межах від 5 до 20 кВт.

Збільшення тиску газу і його витрати призводить до росту швидкості струменя і його розпилюючих властивостей. Необхідно прагнути до надзвукових швидкостей течії струменя з мінімальним перепадом тиску на зрізі сопла. При цьому полегшується евакуація розплавленого металу з поверхні плавлення дроту, його диспергування і збільшення швидкості часток. На практиці тиск розпилюючого газу знаходиться у межах 0, 35... 0, 55 МПа, а його витрати - 50…150 м3/год. Форма і розміри сопла мають великий вплив на формування струменя. В основному використовують циліндричні сопла діаметром 3... 6 мм.

Частіше за все циліндричні сопла працюють у режимі " недорозширення". Статичний тиск газу на зрізі сопла вище атмосферного. У такому разі струмінь дорозширюється за межами сопла. Такий режим роботи належить до нерозрахункових. В умовах " недорозширення" ефективна довжина струменя знижується, а її розпилюючі властивості погіршуються. Цей недолік можна послабити використуванням профільованих сопел з перемінним перерізом з розширенням. У розширеній конічній частині діаметр досягає dс = 6, 5... 8, 5 мм. Загальна довжина сопла становить 30... 50 мм. Недоліком циліндричних сопел є вплив дроту на харатер витікання розпилюючого потоку, особливо на ступінь його турбулентності. Причому зі збільшенням діаметра дроту підвищується турбулізація розпилюючого струменя.

Діаметр дроту, який розпилюється, визначається залежно від технічних характеристик металізатора, що використовується для напилення і з урахуванням стандартної номенклатури діаметрів дроту. Частіше за все діаметр дроту вибирають у межах 1, 0... 3, 0 мм. При максимальних діаметрах більша турбуленізація струменя. При малих діаметрах дроту процес напилення ускладнюється завдяки блуканню кінців дроту, який плавиться в умовах високої швидкості подачі.

|

|

|

Швидкість подачі дроту вибирають максимальну для встановленого режиму роботи розпилювача. У практиці електродугового напилення швидкість подачі дроту береться 0, 05... 0, 35 м/с. При цьому продуктивність напилення становить 2... 50 кг/год.

На формування струменю напилюваних часток впливає також кут схрещення електродів. При малих кутах часто утворюються два потоки часток з кожного дроту. Великі кути ускладнюють конструктивне виконання розпилювача. На практиці оптимальний кут вибирають біля 30°. Для зменшення турбулізації потоку іноді один дріт подають співвісно потоку.

Суттєвий вплив на процес електродугового напилення справляє довжина вильоту дроту від контактного пристрою. Зі збільшенням вильоту інтенсифікується виділення джоулевої теплоти. Особливо це характерно для металів з підвищеним питомим електричним опором (сталь, титан, нікель тощо). Для цих металів швидкість плавлення дроту збільшується на 10... 20%. Збільшення вильоту призводить до небажаного блукання торців дроту. Величина зміщення дроту в процесі його розпилення повинна бути D < dд /4.

На процес розпилення впливає також конструкція контактних пристроїв. Зі збільшенням довжини контакту зменшується сумарне падіння напруги. Сумарне падіння напруги обмежується 0, 8... 1, 0 В на 1000 А. Найкращі конструкції забезпечують 0, 2... 0, 3 В на 1000 А.

На міцність зчеплення та пористість впливає розмір часток, які утворюються при розпиленні дроту. Чим менше розмір часток, тим ці показники кращі. З підвищенням струму середній розмір часток зменшується.

При великих витратах розпилюючого газу, на порядок більших ніж при плазмовому напиленні, температура по осі струменя та в його перерізах швидко падає завдяки турбулізації потоку схрещеними електродами. Тому додаткового нагрівання розпилених часток на початковій ділянці струменя не відбувається, а на основній ділянці частки охолоджуються.

|

|

|

Швидкість розпилюючого струменя максимальна на зрізі сопла і згідно із законом затоплених струменів зберігається постійною у межах початкової високошвидкісної дільниці, де відбувається зривання з фронту плавлення рідкого металу та його диспергування. На цій дільниці частки отримують велике прискорення.

Для вуглецевих сталей більшість часток має діаметр 30... 50 мкм. Для інших металів 10... 100 мкм.

Поблизу поверхні швидкість часток і струменя приблизно однакова, біля 50... 150 м/с.

До основних параметрів електродугового напилення належить також дистанція напилення, яка становить 60... 150 мм, швидкість переміщення плями напилення, яка знаходиться у межах 3, 0... 5, 0 м/хв.

Незважаючи на те, що у низькотемпературній основній частині газового струменя температура часток швидко падає завдяки перегріву металу при плавленні та високим швидкостям потоку часток, абсолютна більшість часток попадає на поверхню основи у розплавленому стані. Особливо частинки розмірами 40... 100 мкм.

Висока продуктивність розпилення визначає великі щільності потоку напилюваних часток: 103... 105 часток/см·c.

Найбільш характерні показники якості покриття для електродугового напилення наведені у таблиці 4. 3.

|

|

|