|

Виды, обозначение и отличительная окраска арматуры

|

|

|

|

Вид арматуры. По способу перемещения запорного или регулирующего органа и его конструкция арматура подразделяется на задвижки, вентили, клапаны, краны и т.д.

У задвижек запорный или регулирующий орган перемещается вдоль уплотнительных поверхностей корпуса перпендикулярно оси потока продукта. Задвижки могут быть полнопроходными и суженными, в последних диаметр отверстия уплотнительных колец меньше диаметра трубопровода.

2 4 2 4

1 3 1 3

а б

Рис. 7.12. Задвижки:

а – клиновая с выдвижным шпинделем, б – клиновая с невыдвижным шпинделем;

1 – корпус, 2 – крышка, 3 – клин (затвор), 4 – шпиндель,

5 – маховик

По форме запорного органа задвижки подразделяются на клиновые и параллельные (рис. 7.12). Преимущество задвижек – малое гидравлическое сопротивление (в 30¸40 раз меньше, чем у вентилей). Это достигается тем, что при вращении шпинделя 4 диск 1 или клин 9 полностью выдвигается в верхнюю часть корпуса 2. Задвижки по сравнению с вентилями имеют меньшие размеры и массу, что позволяет их устанавливать в труднодоступных местах. Задвижками управляют вручную или с помощью электропривода 10, обычно с дистанционным управлением.

У вентилей запорный или регулирующий орган перемещается возвратно-поступательно параллельно оси потока транспортируемого вещества (рис. 7.13).

7

7

4 3 4

2 2

1 1

а б

Рис. 7.13. Запорные вентили:

а – ранцевый, тип 15ч14бр; б – приварной, тип 15с65бк;

1 – уплотнительная поверхность, 2 – затвор, 3 – крышка, 4 –шпиндель,

5 – уплотнение, 6 – втулка, 7 – маховик

Вентили имеют сальниковое уплотнение 5 шпинделя 4. Затвор 2 соединяется со шпинделем шарнирно к отрывается от седла без скольжения, благодаря чему исключается повреждение уплотнительных поверхностей 1. В отличие от кранов и задвижек вентили имеют повышенное гидравлическое сопротивление, т.к. потоку рабочей среды приходится менять свое направление. Чтобы уменьшить гидравлическое сопротивление, применяют прямоточные вентили, у которых золотник в открытом положении не мешает проходу рабочей среды.

|

|

|

Клапаны по назначению подразделяются на запорные, регулирующие, предохранительные, обратные, перепускные, отсечные, дыхательные.

Запорные клапана предназначены для перекрытия потока транспортируемого вещества.

Регулирующие клапана служат для регулирования давления или количества транспортируемого вещества.

Предохранительные клапаны предназначены для защиты трубопроводов и оборудования от недопустимого давления путем сброса транспортируемого вещества. Они приводятся в действие либо давлением

5 6

а

а

4 7 3 2

б

Рис. 7.14. Предохранительные малоподъемные клапаны:

а – однорычажный фланцевый, тип 17ч3бр; б – пружинный фланцевый,

тип 17с11нж; 1 – корпус, 2 – затвор, 3 – шпиндель, 4 –крышка, 5 – рычаг,

6 – груз, 7 – пружина

среды на клапан, либо посредством импульса (побудителя) от вспомогательного клапана небольшого диаметра.

Предохранительные клапаны бывают рычажные (рис. 7.14.а) и пружинные (рис. 7.14.б) – одинарные и двойные. У двойных клапанов два запорных органа (два затвора) размещены в одном корпусе.

Обратные клапаны пропускают транспортируемое вещество только в одном направлении и автоматически закрываются при его обратном движении. Клапаны предохраняют трубопроводы, аппараты и машины от попадания в них при прекращении работы продукта из потока обратного направления.

а

а

б

Рис. 7.15. Обратные фланцевые клапаны:

а – подъемный, тип 1бч3бр; б – поворотный, тип 19ч1ббр; 1 – корпус,

|

|

|

2 – подъемный затвор, 3 – крышка, 4 – поворотный затвор

Обратные клапаны подъемные (рис. 7.15.а) и поворотные (рис. 7.15.б) изготовляют Ду от 15 до 1000 мм на различные давления и температуру. Обратные клапаны в основном устанавливают на трубопроводах для газовых и жидких сред.

Перепускные клапаны поддерживают давление рабочей среды на требуемом уровне путем перепуска ее через ответвление трубопровода.

Отсечными называются клапаны, предназначенные для быстрого перекрытия потока вещества.

Дыхательные клапаны предназначены для выпуска накопившихся паров или воздуха и предотвращения образования вакуума.

Кранами называется арматура, в которой запорный или регулирующий орган в форме тела вращения или части его поворачивается вокруг своей оси, перпендикулярной оси потока транспортируемого вещества. По конструкции затвора краны подразделяются на конусные (рис. 7.16.а), шаровые (рис. 7.16.б) и цилиндрические. Шаровые краны, широко применяемые, имеют шаровую пробку 6, которая обеспечивает малое гидравлическое сопротивление и высокие эксплуатационные качества. По способу уплотнения затвора краны могут быть натяжные и сальниковые. В натяжных кранах затвор уплотняется подтягиванием гайки, навернутой на нижний конец пробки, которая проходит через дно корпуса: в сальниковых (см. рис. 7.16.а) – подтяжкой сальника 2.

1 6

а б

Рис. 7.16. Фланцевые сальниковые краны:

а – пробковый, тип 11ч8бк; б – шаровой, тип 11ч37п;

1 – втулка, 2 – сальник, 3 – корпус, 4 – конусная пробка, 5 – отжимный болт,

6 – шаровая пробка

Обозначение и отличительная окраска. Знание условных обозначений и отличительной окраски трубопроводной промышленной арматуры позволяет правильно определить ее тип и материал, условия применения в трубопроводах и тем самым обеспечивает возможность контроля и грамотное выполнение монтажных работ.

Арматура с ручным приводом управляется вращением маховика или рукоятки, насажденных на шпиндель или ходовую гайку непосредственно или передающих движение через редуктор.

Приводная арматура снабжена приводом, который установлен непосредственно на ней. Привод может быть электрическим, электромагнитным, с мембранным или электрическим исполнительным механизмом, пневматическим, сильфонным, пневматическим, гидравлическим и пневмогидравлическим. Арматура под дистанционное управление имеет управление от привода, который не устанавливается непосредственно на ней.

|

|

|

В последние годы для технологических трубопроводов все шире используют пластмассовые трубы, что обусловлено следующими факторами: высокой коррозионной стойкостью, меньшей по сравнению с металлическими массой (в 6¸8 раз легче), меньшим гидравлическим сопротивлением, благодаря чему их пропускная способность повышается.

Условное обозначение, или шифр, арматуры состоит из цифровых и буквенных знаков, включающих пять элементов, расположенных последовательно. Например, 30ч925бр. Первое двузначное число обозначает тип арматуры: кран – 11; запорное устройство указателя уровня – 12; вентиль – 13, 14, 15; обратный подъемный клапан – 16; предохранительный клапан – 17; обратный поворотный клапан – 19; задвижка – 30 и 31; конденсатоотводчик – 45 и т.д.

Первое буквенное обозначение указывает материал корпуса: сталь углеродистая – с; сталь легированная – лс; сталь нержавеющая – нж; чугун серий – ч; чугун ковкий – кч; латунь или бронза – б; пластмассы (кроме винипласта) – п.

Однозначное число указывает привод: механический с червячной передачей – 3; то же, с цилиндрической – 4; то же, с конической – 5; пневматический – 6; гидравлический – 7; электромагнитный – 8; электрический – 9. При отсутствии привода число не ставится.

Следующее двузначное число – конструкция данного вида арматуры (номер модели) по каталогу.

Буквы в конце условного обозначения указывают материал уплотнительных колец (буквенное обозначение): латунь и бронза – бр; нержавеющая сталь – нж; кожа – к; эбонит – э; резина – р; пластмассы (кроме винипласта) – п; без вставных или направленных колец – бк.

В том случае, если арматура имеет внутреннее покрытие, обозначение материала этого покрытия объединяется с обозначением материала уплотнительных колец: гуммирование – гм; эмалирование – эм; футерование пластмассой – п; освинцовывание – св.

|

|

|

Для арматуры с электроприводом во взрывозащищенном исполнении в конце обозначения добавляют букву Б (например, 30ч906брБ), а в тропическом исполнении – букву Т (30ч6брТ). В отдельных случаях после букв, обозначающих материал уплотнительных поверхностей, добавляют цифру, указывающую на вариант исполнения изделия.

1. Индекс 15с916нж1, где 15 – вентиль, с – корпус выполнен из углеродистой стали, 9 – привод электрический, 16 – номер по каталогу, нж – уплотнительные поверхности изготовлены из нержавеющей стали, 1 – вариант исполнения.

2. Индекс 11б9бк, где 11 – кран, б – корпус выполнен из латуни или бронзы, 9 – номер по каталогу, бк – уплотнительные поверхности изготовлены непосредственно на самом корпусе, т.е. затвор без вставных колец.

Отличительную окраску чугунной и стальной арматуры наносят на необработанные поверхности (корпус, крышку, сальник, кроме приводных устройств). Арматуру из углеродистой стали окрашивают в серый цвет, из легированной – в синий, с корпусом из кислотостойкой и нержавеющей стали – в голубой, из чугуна серого и ковкого – в черный. Арматуру из цветных металлов и пластмасс не окрашивают.

В зависимости от материала уплотнительных деталей затвора используют дополнительную отличительную окраску приводного устройства арматуры (маховика, рычага): если уплотнительное устройство изготовлено из бронзы или латуни – в красный цвет, из нержавеющей стали – в голубой, из алюминия – в алюминиевый, из баббита – в желтый, из кожи и резины – в коричневый. Арматуру, футерованную или имеющую внутреннее покрытие (кроме диафрагмы), дополнительно окрашивают: эмалированную – в красный, гуммированную – в зеленый, покрытую пластмассой – в синий цвет.

Компенсаторы

Все трубопроводы при изменении температуры транспортируемого продукта и окружающей среды подвержены температурным деформациям (удлинению, укорочению).

Вследствие теплового удлинения в трубопроводе возникают значительные продольные усилия, которые оказывают давление на конечные закрепленные точки (опоры), стремясь сдвинуть их с места. Эти усилия настолько значительны, что могут разрушить опоры 1 (рис. 7.15.а), вызвать продольный изгиб трубопровода 2 или привести к нарушению фланцевых и сварных соединений.

Для защиты трубопровода от дополнительных нагрузок, возникающих при изменении температуры, его проектируют и конструктивно выполняют так, чтобы он мог свободно удлиняться при нагревании и укорачиваться при охлаждении без перенапряжения материала и соединительных труб. Способность трубопровода к деформации под действием тепловых удлинений в пределах допускаемых напряжений в материале труб называется компенсацией тепловых удлинений.

|

|

|

Способность трубопровода компенсировать тепловые удлинения за счет конфигурации участка линии к упругих свойств металла без специальных устройств, встраиваемых в трубопровод, называется самокомпенсацией (рис. 7.17.б). Самокомпенсация осуществляется благодаря тому, что в линии трубопровода 2, кроме прямых участков между неподвижными опорами 1, имеются повороты или изгибы (отводы). Расположенный между двумя прямыми участками поворот или отвод обеспечивает компенсацию значительной части удлинения благодаря эластичности конструкции, а остальная часть компенсируется за счет упругих свойств металла прямого участка трубопровода.

1 2

а

1 2

1 3 5 2

б в

Рис. 7.17. Деформации трубопровода и их компенсация:

Рис. 7.17. Деформации трубопровода и их компенсация:

а – трубопровода без компенсатора, б – самокомпенсация Z -образного трубопровода,

в – трубопровода с П-образным компенсатором;

1 – неподвижная опора, 2 – трубопровод, 3 – направляющая опора,

4 – пружинная подвеска, 5 – П-образный компенсатор

В зависимости от конструкции, принципа работы компенсаторы делятся на П-образные, линзовые, волнистые и сальниковые.

П -образные компенсаторы, обладающие большой компенсирующей способностью (до 700 мм), широко применяют при надземной прокладке технологических трубопроводов независимо от их диаметра. Преимущества таких компенсаторов – простота изготовления и удобство эксплуатация; недостатки – повышенное гидравлическое сопротивление, большой расход труб, значительные размеры к необходимость сооружения дополнительных опорных конструкций.

П-образные компенсаторы изготовляют с применением гнутых (рис. 7.18.а), крутоизогнутых (рис. 7.18.б) и сварных (рис. 7.18.в) отводов. П-образные компенсаторы в зависимости от соотношения длин прямого участка спинки Р и прямого участка имеют различную компенсирующую способность.

P P P

h h h

а б в

Рис. 7.18. П-образные компенсаторы с отводами:

а – гнутыми; б – крутоизогнутыми; в – сварными

Линзовые компенсаторы (рис. 7.19.а) состоят из нескольких последовательно включенных в трубопровод линз. Линза сварной конструкции состоит из двух тонкостенных стальных штампованных полулинз 1 и благодаря своей форме легко сжимается. Компенсирующая способность каждой линзы сравнительно небольшая (5¸8 мм). Число линз компенсатора выбирают в зависимости от его необходимой компенсирующей способности. Чаще всего применяют компенсаторы, состоящие из трех или четырех линз. Чтобы уменьшить сопротивление движению рабочей среды, внутри компенсатора помещают стаканы 3 (рис. 7.19.б).

Компенсаторы со стаканами используют на прямых участках трубопроводов для восприятия только осевых нагрузок, а компенсаторы без стаканов применяют в тех случаях, когда они работают в качестве шарниров. На горизонтальных участках трубопроводов конденсаторы устанавливают с дренажными штуцерами 2, которые вваривают в нижних точках каждой линзы. Для восприятия распорных усилий, возникающих в трубопроводах, приваривают стяжки 5 (рис. 7.19.в).

Линзовые компенсаторы применяют на Ру до 2,5 МПа для трубопроводов Ду от 100 до 1600 мм, транспортирующих неагрессивные и малоагрессивные вещества. К трубопроводам линзовые компенсаторы присоединяют на сварке или на фланцах. Преимущества линзовых компенсаторов по сравнению с П-образными – небольшие размеры и масса; недостатки – небольшие допускаемые давления, малая компенсирующая способность и большие распорные усилия, передаваемые на неподвижные опоры.

а б

а б

4 5

4 5

в

Рис. 7.19. Линзовые компенсаторы:

а – трехлинзовый без стакана, б – трехлинзовый со стаканом, в – сдвоенный со стяжкой; 1 – полулинза, 2 – штуцер, 3 – стакан, 4 – тяга, 5 – стяжка

Волнистые компенсаторы – наиболее совершенные устройства, обладающие большой компенсирующей способностью и небольшими габаритами. Основная отличительная особенность волнистых компенсаторов по сравнению с линзовыми – гибкий элемент, представляющий собой эластичную и прочную гофрированную оболочку. Гибкий элемент в зависимости от направления нагрузки, прикладываемой к его концам, получает деформации различного характера (рис. 7.20): сжатие, растяжение, изгиб, смещение оси.

В зависимости от назначения и условий эксплуатации волнистые компенсаторы изготовляют различных типов: осевые, угловые, шарнирные и т.д.. Компенсаторам каждого основного типа соответствует определенный характер деформации гибкого элемента. Гибкий элемент осевых компенсаторов работает на сжатие и растяжение вдоль продольной оси на величину D/2 по отношению к его начальному положению.

а г

б

д

в

Рис. 7.20. Схемы деформации гибкого элемента

Рис. 7.20. Схемы деформации гибкого элемента

волнистого компенсатора:

а – начальное положение; б – сжатие по продольной оси; в – растяжение по продольной оси; г – изгиб под углом; д – смещение продольной оси при параллельности плоскостей

Волнистые компенсаторы предназначены для работы при температуре от -70 до +700 °С на Ру до 6,3 МПа. Применение волнистых компенсаторов вместо П-образных сокращает расход труб и тепловой изоляции на 15¸25%. снижает гидравлическое сопротивление и уменьшает количество опор и опорных конструкций, поддерживающих трубопровод. По сравнению с линзовыми компенсаторами волнистые имеют более широкий диапазон допускаемых давлений, большую компенсирующую способность и значительно меньшие продольные усилия, передаваемые на неподвижные опоры.

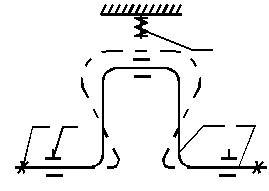

Сальниковые компенсаторы (рис. 7.21) представляют собой трубу 1, вставленную в корпус 4. В зазоре между ними установлено уплотнительное кольцо 3 с грундбуксой 2. По конструкции тальниковые конденсаторы подразделяют на одно- и двусторонние. Компенсаторы соединяются с трубопроводом на сварке или на фланцах. Сальниковые компенсаторы изготовляют на Ру до 1,6 МПа, температуру до 300°С и Ду от 100 до 1000 мм.

1 2 3 4

Рис. 7.21. Сальниковый компенсатор:

1 – труба; 2 – грундбукса; 3 – уплотнительное кольцо;

4 – корпус компенсатора

Сальниковые компенсаторы отличаются высокой компенсирующей способностью, небольшими размерами. Однако из-за трудности герметизация сальниковых уплотнений в технологических трубопроводах их применяют редко, а для трубопроводов горючих, токсичных и сжиженных газов их использование не допускается. Основные недостатки сальниковых компенсаторов – необходимость систематического наблюдения и ухода за ними в процессе эксплуатации, сравнительно быстрый износ сальниковой набивки и. как следствие, отсутствие надежной герметичности.

|

|

|