|

Расчет клиноременной передачи

|

|

|

|

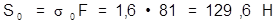

Выбираем сечение клинового ремня, предварительно определив угловую скорость и номинальный вращающий момент ведущего вала:

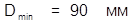

При таком значении вращающего момента принимаем сечение ремня типа А, минимальный диаметр  . Принимаем

. Принимаем  .

.

Определяем передаточное отношение i без учета скольжения

.

.

Находим диаметр  ведомого шкива, приняв относительное скольжение е = 0,015:

ведомого шкива, приняв относительное скольжение е = 0,015:

.

.

Ближайшее стандартное значение  . Уточняем передаточное отношение i с учетом:

. Уточняем передаточное отношение i с учетом:

.

.

Пересчитываем:

.

.

Расхождение с заданным составляет 1,5 %, что не превышает допустимого значения 3%.

Определяем межосевое расстояние а: его выбираем в интервале

принимаем близкое к среднему значение а = 450 мм.

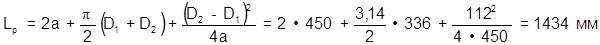

Расчетная длина ремня:

.

.

Ближайшее стандартное значение L = 1400 мм.

Вычисляем

и определяем новое значение а с учетом стандартной длины L:

Угол обхвата меньшего шкива

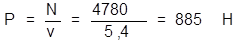

Скорость

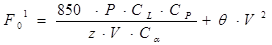

По таблице определяем величину окружного усилия  , передаваемого клиновым ремнем:

, передаваемого клиновым ремнем:  на один ремень.

на один ремень.

.

.

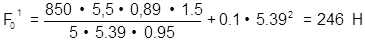

Допускаемое окружное усилие на один ремень:

.

.

Определяем окружное усилие:

.

.

Расчетное число ремней:

.

.

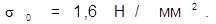

Определяем усилия в ременной передаче, приняв напряжение от предварительного натяжения

Предварительное натяжение каждой ветви ремня:

;

;

рабочее натяжение ведущей ветви

;

;

рабочее натяжение ведомой ветви

;

;

усилие на валы

.

.

Шкивы изготавливать из чугуна СЧ 15-32, шероховатость рабочих поверхностей  .

.

Сила предварительного натяжения одного ремня

,

,

Сила предварительного натяжения одной ветви комплекта ремней передачи

|

|

|

Н

Н

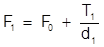

Натяжение ветвей комплекта ремней передачи, нагруженной номинальной мощностью P

Натяжение F1 ведущей ветви комплекта ремней

Н

Н

Натяжение F2 ведомой ветви комплекта ремней

Ориентировочный расчёт валов

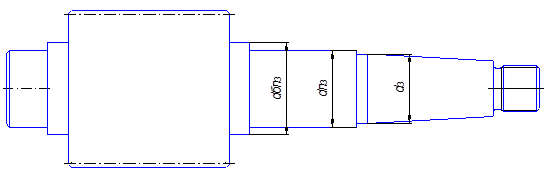

Расчёт быстроходного вала 2-3

Рисунок 5-Эскиз входного вала 2-3

, где Т - момент на быстроходном валу, Н×м;

, где Т - момент на быстроходном валу, Н×м;

мм принимаем d = 35 мм; хвостовик конический (М20´1,5),

мм принимаем d = 35 мм; хвостовик конический (М20´1,5),

Диаметр участка вала под подшипник:

где, t - высота заплечника, мм; t = 2мм,

мм Принимаем dП = 40мм.

мм Принимаем dП = 40мм.

Диаметр буртика подшипника:

где, r - координата фаски подшипника, мм r = 2,5мм,

мм Принимаем dБП = 48мм.

мм Принимаем dБП = 48мм.

Расчёт промежуточного вала 4-5

Рисунок 6-Эскиз промежуточного вала 4-5

,где Т45 -момент на промежуточном валу;

,где Т45 -момент на промежуточном валу;

Принимаем dК = 45мм;

Принимаем dК = 45мм;

dБК ³ dК + 3×f, где f -размер фаски колеса; f = 1,6мм,

dБК ³ 45 + 3×1,6 ³49,8 мм Принимаем dБК = 50мм

Принимаем dП = 45мм.

Принимаем dП = 45мм.

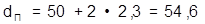

Расчёт выходного вала 6

Рисунок 7-Эскиз выходного вала 6

, где Т-момент на выходном валу;

, где Т-момент на выходном валу;

мм;

мм;

, где t -высота заплечника;

, где t -высота заплечника;

мм принимаем dП =55мм;

мм принимаем dП =55мм;

;

;

мм; принимаем dБП =65мм;

мм; принимаем dБП =65мм;

dК =dБП =65мм.

dБК =dК +3×f, где f– размер фаски колеса; f =2,6мм,

dБК =65+ 3×2,6=70мм.

Подбор и проверка шпонок

Подбираются шпонки призматические (ГОСТ 23360-78).

Рисунок 8-Шпоночное соединение

Таблица 4

| Вал | Место установки | Диаметр d, мм | Сечение шпонки, мм | Фаска s, мм | Глубина паза, мм | Длина l, мм | ||

| b | h | t1 | t2 | |||||

| 2-3 | шкив | 29.1 | 6 | 6 | 0.3 | 3.5 | 2.8 | 40 |

| 4-5 | колесо зубчатое | 45 | 14 | 9 | 0.5 | 5.5 | 3.8 | 32 |

| 6 | колесо зубчатое | 67 | 20 | 12 | 0.5 | 7,5 | 4.9 | 50 |

| 6 | полумуфта | 45 | 14 | 9 | .05 | 5,5 | 3.8 | 70 |

Проверка шпонок на смятие

,

,

где T – передаваемый вращающий момент;

dср – диаметр вала (средний) в месте установки шпонки;

h, b, l – линейные размеры шпонки;

t1 – глубина паза вала.

Проверочный расчет шпонки 6Ч6Ч40 ГОСТ 23360-78, на валу 2-3.

Т.к. материал ступицы (шкив) – чугун, то допускаемое напряжение смятия [усм]2-3 = 80 Н/мм2.

|

|

|

Проверочный расчет шпонки 14Ч9Ч32 ГОСТ 23360-78, на валу 4-5.

Т.к. материал ступицы (зубчатое колесо 4) – сталь, то допускаемое напряжение смятия

[усм]4-5 = 120 Н/мм2.

Проверочный расчет шпонки 18Ч11Ч56 ГОСТ 23360-78, на валу 6 под зубчатое колесо 6.

Т.к. материал ступицы (зубчатое колесо 6) – сталь, то допускаемое напряжение смятия

[усм]6к = 120 Н/мм2.

Проверочный расчет шпонки 12Ч8Ч63 ГОСТ 23360-78, на валу 6 под полумуфту.

Т.к. материал ступицы (полумуфта) – чугун, то допускаемое напряжение смятия

[усм]6м = 80 Н/мм2.

Т.к.  , то необходимо поставить две шпонки под углов 180є, считая, что каждая шпонка передает половину нагрузки.

, то необходимо поставить две шпонки под углов 180є, считая, что каждая шпонка передает половину нагрузки.

Проверка показала, данные шпонки можно использовать в шпоночных соединениях редуктора.

Выбор муфты

Исходя из условий работы данного привода, будет использоваться втулочно-пальцевая муфта (ГОСТ 20884-93). Муфта выбирается по диаметру вала и по величине расчетного момента

,

,

где k – коэффициент, учитывающий эксплуатационные условия, для ленточных транспортеров при нагрузке спокойной – k = 1.5 (табл. 9.3, стр. 172, /8/).

Рисунок 9-МУВП

Основные параметры МУВП

Таблица 5.Основные параметры МУВП

| Т, Н×м | d, мм | D, мм | L, мм | l, мм | |

| 1000 | 50 | 220 | 226 | 110 |

Проверочный расчёт муфты

Упругие элементы рассчитываются на смятие:

усм=2×T/(z×D×dп×lвт)≤[ усм],

где Т - вращающий момент;

dп – диаметр пальца; (dп = 22)

усм=2×103×1216/(8×220×22×110)=0.54≤2 МПа

|

|

|