|

Проектирование технологических наладок на основные операции механической обработки

|

|

|

|

Общие положения.

Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте. Рабочее место - элементарная единица структуры предприятия, где располагается технологическое оборудование (станок, участок автоматической линии, исполнители сборочных работ).

Наименование технологических операций механической обработки ведется по типу металлообрабатывающего оборудования. Например, токарная операция (токарный станок), автоматно-линейная (участок автоматической линии), программная (многоцелевой станок).

Технологический переход - законченная часть технологической операции, выполняемая одними и теми же инструментами при постоянных технологических режимах и установке. Так, при обработке на многооперационных станках с ЧПУ количество переходов определяется количеством инструментов.

Установ это часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок. Например, на токарных станках первоначальная обработка детали с одной стороны ведется на первом установе, затем после переустановки с другой стороны - на втором.

Позиция – фиксированное положение, занимаемое неизменно закрепленной заготовкой совместно с приспособлением относительно инструмента или неподвижной части оборудования. Так на шестипозиционном токарном полуавтомате может производится параллельно-последовательная обработка пяти заготовок одновременно (одна позиция загрузочная, на ней обработка не ведется). При обработке на автоматической линии, даже в случае транспортировки на шаговом транспортере, под позицией понимается обработка заготовки на определенном станке участка автоматической линии.

|

|

|

Выбор состава технологических документов на процессы и операции обработки резанием зависит от применяемых видов оборудования, которое по назначению подразделяется на универсальное, специализированное и специальное.

Комплект технологической документации технологических процессов обработки резанием в соответствии со стандартами ЕСТД включает:

1- маршрутную карту (МК) по ГОСТ 3.1118-82 (для всех видов металлообрабатывающего оборудования кроме автоматов и полуавтоматов с жеской связью командоаппарата);

2- операционную карту (ОК) с указанием переходов, технологических режимов обработки и осностки;

3- карту эскизов (КЭ) по ГОСТ 3.1105-84 с графическим изображением и указаниям наладок, позиций, установов, таблиц и схем. КЭ обычно выполняется с ОК.

4- операционную карту технического контроля;

При проектировании обработки на станках с ЧПУ для указания полного состава режущего и вспомогательного инструмента в технологической последовательности его применения совместно с МК и ОК применяются карты наладки инструмента (КН/П). Для кодирования информации при разработке управляющих программ рекомендуется совместно с МК, ОК, КЭ составлять карту кодирования информации (ККИ)

Технологические наладки не относятся к документации, регламентированной стандартами ЕСКД и ЕСТД. Технологические наладки выполняются к определенным позициям обработки на автоматических линий, на позиции агрегатных и многопозиционных станков, станков с ЧПУ. Цель разработки технологической наладки - дать наглядное представление о базировании и закреплении заготовки, технологических режимах обработки, инструментах, настроечных и исполнительных размерах., т.е. всю информацию, необходимую для выполнения обработки детали на определенной позиции или переходе.

Технологическая наладка должна дать необходимую информацию для наладчика станков и позволить выполнить настройку и последующую обработку заготовки без технологических документов – операционной карты и карты эскизов.

|

|

|

При проектировании автоматизированного специального оборудования технологические наладки разрабатываются проектировщиками этого оборудования и являются необходимой технической документацией.

Технологические наладки выполняются на операции (переходы, позиции по заданию преподавателя) на листах формата А1 (В данной практической работе на листах А4) и содержат следующую информацию:

1 Эскиз заготовки в произвольном масштабе (с соблюдением пропорций поверхностей) и рабочем положении при обработке с обязательным выделением обрабатываемых поверхностей толстой линией, указанием номинальных размеров обрабатываемых поверхностей с предельными отклонениями, допусков формы, расположения и шероховатости.

2. Схематично режущий инструмент в конце рабочего хода с указанием траектории перемещения на участке быстрого подвода и рабочего хода. При многоинструментальной обработке каждый инструмент нумеруется цифрами и информация указывается в таблице. Осевой инструмент и протяжки допускается указывать в начале рабочего хода

3. Настроечные размеры, определяющие положение режущей кромки инструмента, указываются в виде номинального размера без допуска.

3. Опорные, зажимные элементы станочного приспособления и теоретическую схему базирования как на карте эскизов (КЭ).

4. Главное и вспомогательное движение заготовки, инструментов указываются стрелками.

5. Сведения об оборудовании, инструментах, технологических режимах обработки, нормах времени указываются в таблице (Табл. 1)

Таблица 1.

| Модель оборудования | № инст. | Марка реж. части инстр. | t мм | S мм/об | V м/ мин | n об/ мин | То мин | Тв мин | Тшт мин |

6. При обработке на станках с ЧПУ указывается таблица с координатами опорных точек, траектория движения инструмента, карта наладки инструментов.

В срединной части поля чертежа наладки указывается номер и наименование операции в соответствии с маршрутной картой и, при необходимости, наименование перехода(ов) в соответствии с операционной картой. Ниже приводятся примеры наладок при обработке на различном металлорежущем оборудовании.

|

|

|

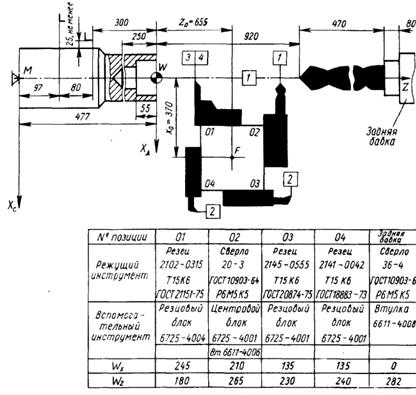

На рис.1.1 показана карта наладки инструмента при обработке на токарном станке с ЧПУ детали вращения. Указаны номера инструментальных позиций (4 инструмента установлены на суппорте станка и один на задней бабке). Буквой «F» указан «нуль» резцового блока с координатами относительно нуля «W» заготовки. Карта наладки инструмента определяет порядок переходов обработки заготовки: 1- подрезка торца резцом на позиции 01,; 2- зацентровка инструментом 02; 3-сверление отверстия на длину 250мм сверлом в задней бабке; 4 - обработка наружной поверхности детали резцом 03; 5 – расточка отверстия резцом 04. На основе карты наладки инструмента и чертежа заготовки разрабатывается управляющая программа.

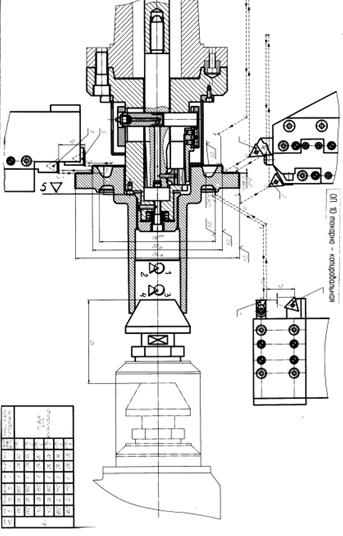

На рис.1.2 показана наладка на токарно копировальную операцию. Станок имеет два копировальных суппорта и один поперечный на которых установлены резцы с механическим креплением шести режущих пластин из твердого сплава. Показана траектория движения суппортов, технологические параметры обработки указаны в таблице.

Заготовка устанавливается в специальное разжимное самоцентрирующее приспособление с упором в торцевую поверхность и для обеспечение жесткости подпирается задним центром. Показана теоретическая схема базирования. заготовки. Точки 1,2,3,4 создают двойную направляющая базу, лишающую заготовку 4-х степеней свободы, точка 5 -упорная база.

На рис. 1.3 показаны наладки при обработке на вертикальном многошпиндельном полуавтомате. Заготовка базируется и закрепляется в самоцентрирующем трехкулачковом патроне на загрузочной позиции 1. На остальных позициях производится обработка резцами, закрепленными на поперечном или продольном суппортах. Из паспортных данных станка приведены варианты сменных шестерен на каждой позиции, позволяющие изменять частоты вращения на отдельных позициях.. В таблицах подачи инструментов указаны в размерностях мм/об и мм/мин.

|

|

|

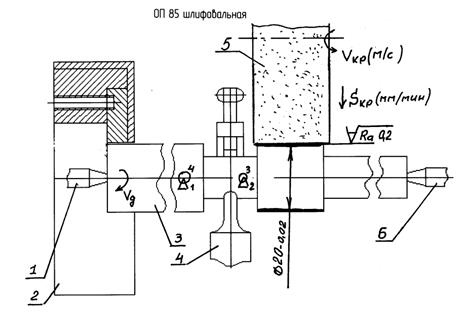

На рис. 1.4 показана наладка обработки детали на круглошлифовальном станке методов врезного шлифования. Заготовка 3 устанавливается в передний 1 и задний 6 центра, которые лишают ее 4-х степеней свободы. Вращение заготовке обеспечивается поводковым патроном 2. Для обеспечения жесткости заготовки применяется вращающийся люнет 4.

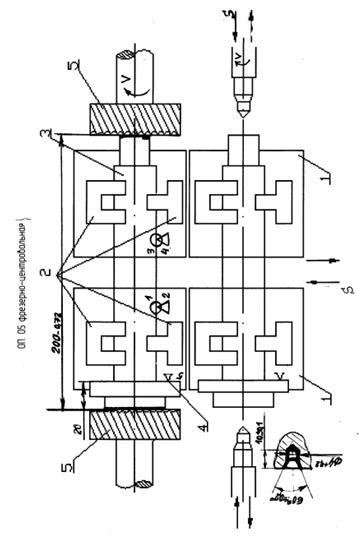

На рис 1.5 показана обработка на 2-х позиционном фрезерно-центровальном станке торцевых поверхностей заготовки 3 в размер 200-0,72 и, на второй позиции, центровых отверстий. Заготовка устанавливается в призматическое приспособление., лишающее ее 4-х степеней свободы, упор 4 обеспечивает базирование по оси (точка 5). Закрепление заготовки производится зажимными элементами 2 приспособления. Настройка производится по левой фрезе 5 от упора 4 в настроечный размер 20мм.. Положение правой фрезы 5 обеспечивается настройкой и позволяет получить исполнительный размер 200-0,72.

Порядок выполнения задания.

1. Студенту выдается чертеж детали (можно принять из практической работы №5)

2. По типовым технологическим процессам составляется маршрут обработки детали.

3. По заданию преподавателя разработать наладки на определенные операции для чего выбрать тип станочного приспособления, режущие инструменты, подобрать режимы резания по рекомендациям справочной литературы

4. Изучить основные положения и предъявить преподавателю выполненное задание.

Список литературы.

1. Единая система технологической подготовки производства М.: Издательство стандартов 1975.

2. Обработка металлов резанием: Справочник технолога / А.А. Панов, В.В. Аникин, Н.Г. Бойм и др.; Под общ. Ред. А.А. Панова. – М.: Машиностроение 1986, 656с., ил.

3. Режимы резания металлов: Справочник/ Ю.В. Барановский, Л.А. Брахман и др. М.: НИИТавтопром, 1995. -456с.

4. Альбом технологических наладок операций механической обработки деталей машин. Я.Н. Радкевич, В.А. Тимирязев, А.Г. Схиртладзе и др. Учебное пособие. – Пенза: гос. Универ-т, 1999. – 126с., 115 ил., 15 библиогр. назван.

Рис.1.1.

Рис.1.2.

Рис.1.3.

Рис.1.4.

Рис.1.5.

Практическая работа №7

|

|

|