|

Краткие теоретические сведения

|

|

|

|

ЕСДП разработана в соответствии с комплексной программой развития технико-экономического сотрудничества ряда стран, имеющих свои национальные системы допусков. Применение ЕСДП обеспечивает дальнейшее более эффективное развитие специализации и кооперирование этих стран, а также развитие международной торговли. Система ЕСДП разработана с учетом рекомендации Международной организации по стандартизации ИСО.

Стандарты (ГОСТ 25346-82, ГОСТ 25347-82, ГОСТ 25348-82), входящие в систему, распространяются на гладкие элементы деталей для диапазона номинальных размеров: менее 1 мм, от 1 до 500 мм, свыше 500 до 3150 мм, свыше 3150 до 10000 мм.

В ЕСДП для размеров от 1 до 500 мм, как наиболее часто применяемых, входят:

- ряды допусков, т.е. ряды численных значений допустимых погрешностей изготовления деталей;

- ряды основных отклонений деталей, определяющих положение полей допусков относительно нулевой линии;

- ряды численных значений отклонений размеров деталей от номинального размера;

- ряды посадок, т.е. ряды рекомендуемых сочетаний полей допусков сопрягаемых деталей (вала и отверстия) для получения соединения того или иного характера.

Ряд численных значений допусков на размеры деталей построен на основе таких признаков, как единица допуска, квалитеты, интервалы размеров и номинальная температура.

На основании исследований и систематизации опыта механической обработки деталей размером до 500 мм было установлено, что погрешность их изготовления в одинаковых технологических условиях или разброс (рассеянием) действительных размеров изготовляемых деталей увеличивается с увеличением номинального значения D детали пропорционально кубическому корню из номинального размера:

|

|

|

Значение коэффициента с характеризует точность метода обработки и зависит от точности станка, режима обработки и т.п.

Чем больше размер детали, тем труднее ее изготовить и, следовательно, допуск Т на изготовление размера также является функцией ее размера и имеет ту же закономерность:

В основу построения системы допусков легла зависимость допуска от изменения размера детали (диаметра), называемая единицей допуска i. Таким образом, единица допуска выражает зависимость допуска от номинального размера. Для размеров до 500 мм единица допуска вычисляется по формуле:

где i - в микрометрах (мкм); D - в миллиметрах (мм); второй член в этой формуле учитывает погрешности измерения, являющиеся следствием наличия температурной и силовой деформации средств измерения.

Допуск IT (так обозначается допуск в ЕСКД) на размер детали определяется по формуле:

где i - единица допуска, мкм; a - безразмерный коэффициент (число единиц допуска), который показывает, какое количество единиц допуска содержится в полном допуске на размер детали и является коэффициентом точности.

Если коэффициенту а давать разные значения, то допуск IT для деталей одного номинального размера будет различен, т.е. получаются детали с различной степенью точности обработки. Степень точности обработки детали называется квалитетом (классом или степенью точности). Каждый квалитет представляет собой совокупность допусков соответствующей одинаковой степени точности для всех номинальных размеров. Каждый квалитет характеризует определенный способ и режим обработки детали и определяется значением a.

В ЕСДП установлено 19 квалитетов, обозначаемых в порядке понижения точности 01, 0, 1, 2…17. Точность, предусмотренная квалитетами 01, 0, 1 назначается на концевые меры длины, 2, 3, и 4 - на калибры и особо точные изделия, квалитеты с 5-го по 12-й - на размеры сопрягаемых деталей (при образовании посадок), квалитеты с 12-го до 17-го – на размеры несопрягаемых поверхностей деталей. Допуск квалитета обозначается буквами IT с номером квалитета. Например, IТ 6, IT 8.

|

|

|

Для создания удобной системы допусков диапазон размеров до 500 мм разбит на 13 интервалов: до 3, свыше 3 до 6, свыше 6 до 10... свыше 400 до 500. Для всех размеров, входящих в один и тот же интервал, допуски установлены одинаковыми и подсчитаны по среднему геометрическому значению крайних размеров каждого интервала  . Для интервала до 3 мм

. Для интервала до 3 мм  .

.

Все численные значения допусков и отклонений, нанесенные на чертежах, указанные в таблицах стандартов и на калибрах, справедливы для деталей, размеры которых определены при нормальной температуре +20°С, допустимые отклонения от нормальной температуры устанавливаются ГОСТ 8.050-73.

Поле допусков изделий характеризуется величиной (квалитетом) и положением относительно нулевой линии (основным отклонением).

Основным отклонением называется одно из двух предельных отклонений поля допуска (верхнее или нижнее), которое является ближайшим к нулевой линии. Основные отклонения используются для определения расположения полей допусков относительно нулевой линии, что дает возможность проследить за характером изменения величин зазоров и натягов.

В ЕСДП ГОСТом 25346-82 установлено по 28 основных отклонений валов и отверстий, которые обозначены буквами латинского алфавита строчными для валов и прописными для отверстий (табл. 3.1).

Таблица 3.1

Обозначение основных отклонений

| Валов | Верхнее отклонение es (-) | ± | Нижнее отклонение ei (+) | |||||||||||||||||||||||||

| a | b | c | cd | d | e | ef | f | fg | g | h | js | j | k | m | n | p | r | s | t | u | v | x | y | z | za | zb | zc | |

| Группы посадок | ←—― с зазором | скольж | переходные | с натягом —―→ | ||||||||||||||||||||||||

| Отверстий | A | B | C | CD | D | E | EF | F | FG | JS | J | K | M | N | P | R | S | T | U | V | X | Y | Z | ZA | ZB | ZC | ||

| Нижнее отклонение EI (+) | ± | Верхнее отклонение ES (-) |

Положение основных отклонений отверстий и валов относительно нулевой линии показано на рис. 3.1.

Рис.3.1. Схемы расположения основных отклонений отверстий и

валов

Буквенные обозначения основных отклонений приняты в алфавитном порядке, начиная от отклонений, позволяющих получать наибольшие зазоры в соединении (отклонения а, А). Буквой h обозначается отклонение вала, равное нулю (основной вал) буквой H - нижнее отклонение отверстия, равное нулю (основное отверстие). В системе отверстия основные отклонения от а до h предназначены для образования полей допусков валов в посадках с зазором, от js до п в посадках переходных и p до zc посадках с натягом.

|

|

|

В системе вала аналогично отклонения от А до H предназначены для образования полей допусков отверстий в посадках с зазором, от Js до N – в посадках переходных, от Р до ZC – в посадках с натягом. При одном и том же буквенном обозначении числовое значение основного отклонения меняется в зависимости от номинального размера и не зависит от квалитета, т.е. остается постоянным.

Исходными при построении системы были приняты основные отклонения вала. Основные отклонения отверстия определяются на основании отклонения вала, обозначаемого той же буквой, по общему или специальному правилам.

По общему правилу основные отклонения отверстий и вала, обозначенные одинаковой буквой, равны по величине и противоположны по знаку:

для отверстия от А до Н EI = - es;

для отверстия от К до ZC ES = -еi,

т.е. основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала, обозначенному той же буквой.

При условном обозначении поля допуска за значением номинального размера на первом месте проставляют основное отклонение, а на втором – квалитет, например: 25Н8.

В обозначении посадки указывают номинальный размер, за ним в числителе указывают поле допуска отверстия, а в знаменателе поле допуска вала, например: 25 H8/h7.

На несопрягаемые («свободные») размеры, как правило, поле допуска назначают по 14 квалитету. На размеры отверстий указывают допуск основного отверстия, на валы – основного вала, на остальные размеры симметричные допуски ±IT/2.

Практические задания

3.2.1. Определить квалитет, по которому назначен допуск на изготовление вала.

| Вариант | Номинальный диаметр, мм | Допуск, мкм |

|

|

|

3.2.2. Определить квалитет, по которому назначен допуск на изготовление отверстия.

| Вариант | Номинальный диаметр отверстия, мм | Допуск, мкм |

| 1,6 | ||

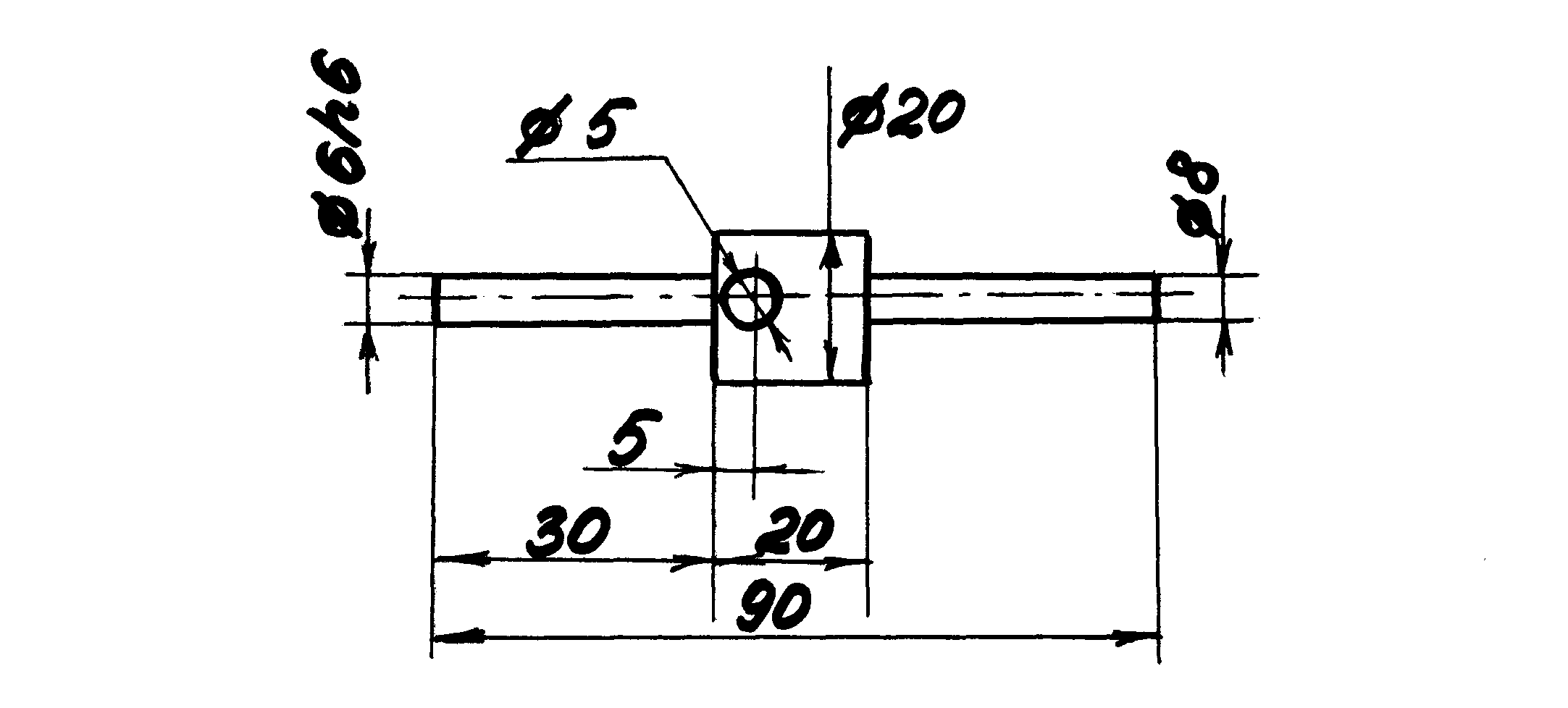

3.2.3. Нанести на эскизах (рис. 3.2) предельные отклонения валов или отверстий по заданным номинальным размерам и полям допусков.

| Вариант | Номинальный размер и поле допуска |

| 40h7 | |

| 120H7 | |

| 80f7 | |

| 130H16 | |

| 50e9 |

3.2.4. Определить допуск по заданному номинальному размеру и полю допуска. Изобразить графически в масштабе поле допуска.

| Вариант | Номинальный размер и поле допуска |

| 10h16 | |

| 250d9 | |

| 140H8 | |

| 35u8 | |

| 170h6 |

3.2.5. По заданным параметрам соединения вала и отверстия подобрать посадку в системе отверстия, считая, что допуски отверстия и вала назначены по одному квалитету.

| Параметр | Вариант | ||||

| Номинальный размер, мм | Æ 300 | Æ 120 | Æ150 | Æ 15 | Æ 30 |

| Номинальный зазор, мкм | - | - | |||

| Наименьший зазор, мкм | - | - | |||

| Наибольший натяг, мкм | - | - | - | ||

| Наименьший натяг, мкм | - | - | - |

3.2.6. Определить предельные размеры и допуски свободных размеров детали, изображенной на рисунке 3.2, если неуказанные предельные отклонения размеров отверстий H14, валов h14, остальных + IT14/2.

Рис. 3.2.

3.2.7. По результатам измерения деталей определить их квалитеты и основные отклонения в ЕСДП. Составить эскиз и нанести значения размера.

| Параметр | Вариант | ||||

| вал | отверстие | вал | вал | отверстие | |

| Результаты измерений, мм | 45,05 45,08 45,12 45,14 45,02 | 32,020 32,015 32,010 32,005 32,010 | 280,42 280,31 279,40 279,95 280,53 | 35,80 35,63 35,78 35,83 35,70 | 63,040 63,020 63,025 63,005 63,030 |

|

|

|