|

Определение конструктивных размеров фрезы

|

|

|

|

КУРСОВОЙ ПРОЕКТ

По дисциплин е: «Металлорежущий инструмент»

На тему: «Расчет металлорежущих инструментов»

ПК 04.28.09.00.00.000

Исполнитель

Студент гр. МВС 02а И.В. Туманов

Консультант И.А. Малышко

Нормоконтролер И.В. Киселева

ДОНЕЦК 2005

ЗАДАНИЕ

Спроектировать следующий режущий инструмент и технологическое оснащение:

1. Фреза червячная для обработки зубчатых колес m=8, z1=40, z2=80; степень точности 8-D.

2. Сверло комбинированое для обработки отверстий.

d1=20 мм. d2=22 мм. l1=40 мм. l2=60мм.

3. Протяжку для оброботки шлицевой втулки b-10´102´108H12´16D9, l=110мм, Ra=2,5мкм;

4. Патрон для закрепления сверла на агрегатном станке.

Материал заготовки – сталь 3.

РЕФЕРАТ

Курсовой проект: 26 стр., 6 рис., 5 приложений, 4 источников.

Объект исследования: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес.

Цель работы: спроектировать указанные инструменты для обработки деталей с заданными размерами и параметрами.

В курсовом проекте приведены расчеты всех параметров и размеров указанных инструментов, выбраны материалы для изготовления инструмента и станки, на которых будет вестись обработка.

Разработаны рабочие чертежи рассчитанных инструментов.

ПРОТЯЖКА, СВЕРЛО, ЗАГОТОВКА, КАНАВКА, ФРЕЗА, ХВОСТОВИК, МОДУЛЬ.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 РАСЧЕТ ЧЕРВЯЧНОЙ ФРЕЗЫ

1.1 Расчет червячных фрез содержит определение размеров профиля фрезы в

1.2 Определение конструктивных размеров фрезы

2 РАСЧЕТ КОМБИНИРОВАННОГО СВЕРЛА

2.1 Предельные размеры диаметров отверстия

2.2 Коэффициент глубины сверления и расчетные диаметры

2.3 Размеры ленточки сверла

|

|

|

2.4 Геометрические параметры режущей части сверла

2.5 Параметры стружечной канавки

2.6 Осевая сила и крутящий момент

2.7 Площадь поперечного сечения сверла

2.8 Диаметр сердцевины

2.9 Длина сверла

3. РАСЧЕТ ШЛИЦЕВОЙ ПРОТЯЖКИ

3.1 Исходные данные

3.2 Выбор схемы резания

3.3 Выбор угла фаски

3.4 Шаг черновых зубьев

3.5 Максимально допустимая сила резания

3.6 Максимальная глубина стружечной канавки по допустимому усилию

3.7 Подача черновых секций

3.8 Количество зубьев в черновых секциях

3.9 Сила протягивания на черновых зубьях

3.10 Распределение припуска

3.11 Подъем на зуб

3.12 Шаг переходных, чистовых и калибрующих зубьев

3.13 Диаметр зубьев

3.14 Количество черновых секций

3.15 Количество зубьев

3.16 Длина режущих и калибрующих частей

3.17 Общая длина протяжки

3.18 Геометрия зубьев

4 ПАТРОН ДЛЯ КРЕПЛЕНИЯ СВЕРЛА НА АГРЕГАТНОМ СТАНКЕ

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАНОЙ ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЕ А – Чертеж червячной фрезы.

ПРИЛОЖЕНИЕ Б – Чертеж комбинированного сверла.

ПРИЛОЖЕНИЕ В – Чертеж шлицевой протяжки.

ПРИЛОЖЕНИЕ Г – Чертеж патрона для крепления сверла на агрегатном станке.

ПРИЛОЖЕНИЕ Д – Спецификация на патрон.

ВВЕДЕНИЕ

Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес.

Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса протягивания объясняется тем, что одновременно находится в работе несколько зубьев инструмента с большой суммарной длиной режущих кромок. Протягивание позволяет получать поверхности высокой точности (6-го – 8-го квалитетов точности) и низкой шероховатости (Ra=0.63-0.25 мкм).

Наиболее широкое применение получили протяжки для обработки шлицевых отверстий. При центрировании шлицевой втулки на валу, по внутреннему диаметру, для обеспечения более высокой точности центрирования необходимо потягивать одной протяжкой внутренний диаметр, шлицевые канавки и фаски.

|

|

|

Комбинированные сверла используют при обработки ступенчатых отверстий, невысокой точности, небольших и средних диаметров, в крупносерийном и массовом производстве.

Червячные фрезы применяют для обработки прямозубых, косозубых и шевронных цилиндрических зубчатых колес, а также для нарезания зубьев червячных колес с различными видами зацепления. Червячная фреза как инструмент получается из червяка путем прорезания канавок, образующих переднюю поверхность зубьев для создания задних углов по всему контуру.

РАСЧЕТ ЧЕРВЯЧНОЙ ФРЕЗЫ

Заданием предусмотрено проектирование червячной фрезы по следующим исходными данными:

m=8, z1=40, z2=80; степень точности 8-D.

Материал детали – сталь 3.

Согласно рекомендациям, которые приведено в [1, стр.18] фреза выполнена цельной. Материал изготовления должен иметь не менее, чем 3% ванадия, и не более чем 5% кобальта. Твердость рабочей части 63...67 HRCэ. Поэтому изберем быстрорежущую сталь Р6М5.

1.1 Расчет червячных фрез содержит определение размеров профиля фрезы в нормальном к виткам фрезы сечении.

Расчетный профильный угол исходного профиля в нормальном сечении

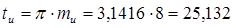

Модуль нормальный  мм.

мм.

Шаг по нормали  мм.

мм.

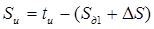

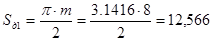

Расчетная толщина зуба по нормали  ,

,

где Sд1 – толщина зуба по нормали к делительной окружности

мм

мм

=0,097 мм [3, стр. 336, табл. 5,17]- гарантированный боковой зазор.

=0,097 мм [3, стр. 336, табл. 5,17]- гарантированный боковой зазор.

мм

мм

Высота зуба фрезы

где  мм. - высота зуба колеса,

мм. - высота зуба колеса,

мм – радиальный зазор,

мм – радиальный зазор,

мм.

мм.

Радиусы закруглений на головке и ножке зуба

Для фрез с модулем более чем 4 рекомендовано выполнять канавки для обеспечения возможности шлифования у основания зубьев.

Ширина канавки b=0,75 мм.

Глубина канавки h=1 мм.

Радиус канавки  мм. [1, стр. 21]

мм. [1, стр. 21]

Определение конструктивных размеров фрезы

При отсутствии специальных требований наружные диаметры фрез рекомендовано выбирать по требованиям действующих стандартов.

Наружный диаметр фрезы  мм.

мм.

Диаметр посадочного отверстия  мм.

мм.

Длина фрезы  мм. [1,стр.33, табл.4]

мм. [1,стр.33, табл.4]

|

|

|

Число зубьев для чистовых фрез определяется по зависимости:

,

,

где  ,

,

,

,  .

.

Примем 11 зубьев фрезы.

Передний угол на вершине зуба  ,

,

Задний угол на вершине зуба  . Примем

. Примем  .

.

Рисунок 1.1 – Геометрия режущей части

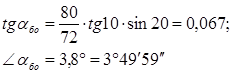

Задний угол на боковой режущей кромке в сечении, перпендикулярном к ней, определяют по формуле:

,

,

где Rx – радиус окружности расположения произвольной точки, для которой определяется значение бокового заднего угла. Rx=80-1×8=72 мм.

Величина затылования К подсчитывается по зависимости:

мм. Округляем до 7 мм.

мм. Округляем до 7 мм.

Величина дополнительного затылования [1,стр.22]:

мм.

мм.

Глубина канавки Н для фрезы со шлифованным профилем:

мм.

мм.

Радиус закругления основания канавки

мм. Примем 2.5 мм.

мм. Примем 2.5 мм.

Угол профиля канавки  [1,стр.23].

[1,стр.23].

Диаметр делительной окружности:

мм.

мм.

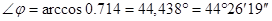

Угол подъема витков фрезы на начальной окружности определяют по формуле:

,

,

где а – число заходов фрезы; а=1 [1,стр.23].

.

.

Шаг по оси между двумя витками фрезы:

мм.

мм.

Ход витков по оси фрезы

мм.

мм.

Стружечные канавки выполняются винтовыми. Направление витков стружечных канавок противоположно направлению витков фрезы.

Осевой шаг винтовой стружечной канавки:

мм.

мм.

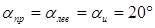

Угол установки фрезы на станке для нарезания прямозубого колеса равняется углу подъема витков фрезы.

.

.

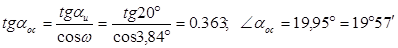

Расчетные профильные углы фрезы в нормальном сечении:

Расчетные профильные углы фрезы в осевом сечении:

,

,

Расчетная длина фрезы:

где х = 3 [1,стр.24, табл.2,1]

l1=4,5 мм [1,стр.24] - длина буртика.

мм.

мм.

Рисунок 1.2 – Конструктивные параметры фрезы

|

|

|