|

Расчет комбинированного сверла

|

|

|

|

Исходные данные для расчета комбинированного сверла:

диаметр меньшего отверстия D1=20+0,21 мм;

диаметр большего отверстия D2=22+0,21 мм;

длина l1=40 мм;

длина l2=60 мм;

шероховатость обработанных поверхностей Ra=2,5;

квалитет обработанных отверстий H12;

обрабатываемый материал – сталь 3.

Рисунок 2.1 – Эскиз обработанной поверхности

По марке обрабатываемого материала определяем группу обрабатываемого материала [2, с. 17, табл. 3], принимаем код материала 1.

Для обработки заданного отверстия принимаем радиально-сверлильный станок модели 2М55, у которого мощность главного движения 5,5 кВт, допускаемое усилие механической подачи 20 МН, направление вращения правое.

Материал сверла быстрорежущая сталь марки Р6М5 ГОСТ 19265-79.

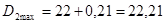

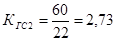

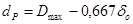

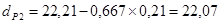

Предельные размеры диаметров отверстия

;

;

;

;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

Допуски на диаметр отверстия равны:  мм,

мм,  мм.

мм.

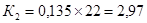

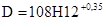

Коэффициент глубины сверления и расчетные диаметры

;

;

;

;

.

.

При  ,

,  ;

;

мм;

мм;

мм.

мм.

Полученные значения округляем, назначаем допуск на наружный диаметр сверла. [4, с. 199, табл. 42].

мм;

мм;

мм.

мм.

Размеры ленточки сверла

Ширина ленточки:

;

;

мм;

мм;

мм;

мм;

Высота ленточки:

;

;

мм;

мм;

мм;

мм;

Рисунок 2.2 Размеры ленточки сверла

Геометрические параметры режущей части сверла

Главный угол в плане для сверла выбирается в зависимости от свойств обрабатываемого материала из [2, с. 20, табл. 4].

;

;  ;

;  .

.

Значения заднего угла:

;

;

;

;

;

;

Угол наклона перемычки ψ является произвольной величиной, которая получается при заточке.

Параметры стружечной канавки

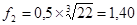

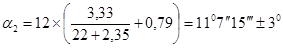

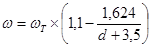

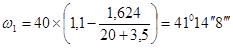

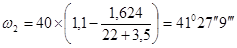

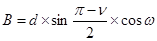

Угол наклона стружечной канавки:

;

;

;

;

;

;

Центральный угол канавки выбирается в зависимости от свойств обрабатываемого материала. При обработки стали 40ХН,  , [2, с. 21].

, [2, с. 21].

|

|

|

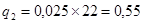

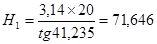

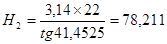

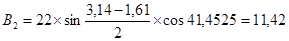

Шаг стружечной канавки:

;

;

мм;

мм;

мм;

мм;

Ширина пера определяется зависимостью:

;

;

мм;

мм;

мм;

мм;

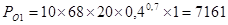

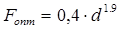

Осевая сила и крутящий момент

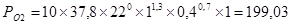

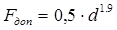

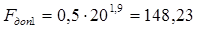

Осевая сила при сверлении определяется по формуле:

;

;

По [4, с. 430, 434, табл. 21, 27, 28] принимаем значения коэффициентов уравнения.

;

;  ;

;  ;

;  мм/об;

мм/об;  ;

;

Н;

Н;

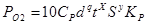

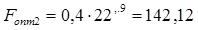

Осевая сила при рассверливании:

;

;

По [4, с. 430, 434, табл. 21, 27, 28] принимаем значения коэффициентов уравнения.

;

;  мм;

мм;  ;

;  ;

;  мм/об;

мм/об;  ;

;  ;

;

Н;

Н;

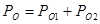

Общее осевое усилие, действующее на комбинированное сверло, складывается из усилий на его ступенях.

;

;

Н;

Н;

Крутящий момент при сверлении определяется по формуле:

;

;

По [4, с. 430, 434, табл. 21, 27, 28] принимаем значения коэффициентов уравнения.

;

;  ;

;  мм/об;

мм/об;  ;

;  ;

;

Нм;

Нм;

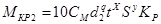

Крутящий момент при рассверливании:

;

;

По [4, с. 430, 434, табл. 21, 27, 28] принимаем значения коэффициентов уравнения.

;

;  ;

;  мм/об;

мм/об;  ;

;  ;

;  ;

;  ;

;

Нм;

Нм;

Общий крутящий момент, действующий на комбинированное сверло, складывается из моментов на его ступенях.

;

;

Нм;

Нм;

Критическая сжимающая сила.

Это осевая нагрузка, которую стержень выдерживает без потери устойчивости:

Площадь поперечного сечения сверла

Увеличение площади поперечного сечения сверла способствует повышению прочности и жесткости сверла, до определенного момента увеличивается, и стойкость. Дальнейший рост сечения ухудшает отвод стружки.

Оптимальную и максимально допустимую площадь поперечного сечения определяют по формулам:

Для первой ступени:

мм2;

мм2;

мм2.

мм2.

Для второй ступени:

мм2;

мм2;

мм2.

мм2.

Диаметр сердцевины

Диаметр сердцевины сверла выбирается в зависимости от размеров сверла.

;

;

мм;

мм;

мм;

мм;

Диаметр сердцевины к хвостовику увеличивается. Это увеличение составляет 1,4-1,8 мм на каждые 100 мм рабочей части сверла.

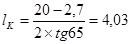

Длина сверла

Длина первой ступени:

|

|

|

Где lК – длина заборного конуса;

lП – длина перебега;

lЗАТ – запас на переточку;

lФ – глубина фаски

;

;

мм;

мм;

мм;

мм;

;

;

мм;

мм;

;

;

мм;

мм;

мм;

мм;

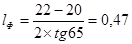

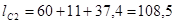

Длина конечной ступени:

;

;

где lг – длина канавки для выхода фрезы

;

;

мм;

мм;

мм;

мм;

мм;

мм;

Принимаем длину последней ступени  мм.

мм.

Длина и параметры хвостовика сверла:

Форма хвостовика определяется как формой посадочного отверстия станка, так и его диаметром.

Средний диаметр конического хвостовика определяется по формуле:

;

;

где:  - коэффициент трения стали о сталь;

- коэффициент трения стали о сталь;

- половина угла конуса Морзе;

- половина угла конуса Морзе;

- отклонение угла конуса.

- отклонение угла конуса.

Тогда:

.

.

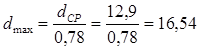

Максимальный диаметр конуса Морзе:

мм.

мм.

Выбираем стандартное значение:

для конуса Морзе №2.

для конуса Морзе №2.

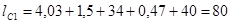

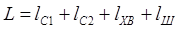

Длина сверла состоит из суммы длин всех ступеней, шейки и длины хвостовика:

,

,

где  мм – длина хвостовика сверла.

мм – длина хвостовика сверла.

мм – длина шейки сверла.

мм – длина шейки сверла.

Тогда общая длина сверла:

мм.

мм.

РАСЧЕТ ШЛИЦЕВОЙ ПРОТЯЖКИ

Исходные данные

При выборе заготовки для последующего протягивания определяют диаметр и точность предварительно изготовленного отверстия. При центрировании по ширине шлица предварительно обработанное отверстие не обрабатывается.

- диаметр отверстия до протягивания  мм [3, с.253, табл.4.75];

мм [3, с.253, табл.4.75];

- наружный диаметр шлицев  мм;

мм;

- внутренний диаметр шлицев  мм;

мм;

- число шлицев  ;

;

- ширина шлица  мм;

мм;

- материал детали сталь 40ХН твердость 180-350 НВ;

- длина протягивания  мм;

мм;

- шероховатость  мкм;

мкм;

- максимальный диаметр отверстия  мм.

мм.

Выбор схемы резания

На основании анализа конструкций протяжек по схемам резания, представленного [3, с.6, табл. 1], установлено, что протяжка с групповой схемой резания будет обеспечивать следующие преимущества:

- уменьшается длина протяжки;

- повышается производительность процесса протягивания4

- уменьшается расход инструментального материала;

- уменьшается суммарное усилие протягивания;

- повышается стойкость протяжки;

- снижается себестоимость обработки изделия;

Выбор угла фаски

По [3, с.24] принимаем угол фаски b=45°;

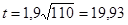

Шаг черновых зубьев

Шаг черновых зубьев определяется по формуле:

,

,

где L-длина протягивания;

мм;

мм;

Полученное значение округляем до ближайшего стандартного, выбранного из [3, с.14, табл.6]. Выписываем размеры профиля зубьев протяжки:  мм,

мм,  мм,

мм,  мм,

мм,  мм,

мм,  мм2,

мм2,  мм2. значение углов резания примем по [3, с.16, табл.8]. Передние углы для всех зубьев

мм2. значение углов резания примем по [3, с.16, табл.8]. Передние углы для всех зубьев  , значение задних углов для черновых и переходных зубьев

, значение задних углов для черновых и переходных зубьев  , чистовых

, чистовых  , калибрующих

, калибрующих  основные геометрические параметры представлены на рисунке 3.2.

основные геометрические параметры представлены на рисунке 3.2.

|

|

|

Рисунок 3.1 Размеры профиля зубьев протяжек

|

|

|