|

Расчет такта поточной линии

|

|

|

|

Такт поточной линии — средний интервал времени между выпуском обрабатываемых деталей — рассчитывается исходя из максимальной годовой программы выпуска деталей.

На однопредметной поточной линии такт потока

, (мин/шт.), (3.1)

, (мин/шт.), (3.1)

где Фд — действительный фонд времени работы линии в планируемом периоде, ч;

N в — программа выпуска деталей, шт.

Действительный фонд времени работы оборудования зависит от вида оборудования, его ремонтной сложности и, следовательно, среднего простоя его в ремонте, сложности наладки и подналадки.

Действительный фонд времени определяется по формуле:

, (час.), (3.2)

, (час.), (3.2)

где Фн — номинальный фонд времени работы поточной линии при двухсменной работе, ч;

a р — коэффициент, учитывающий потери времени, связанные с проведением плановых ремонтов и всех видов обслуживания (0.03...0.07);

a н — коэффициент, учитывающий потери времени на настройку и подналадку оборудования во время рабочих смен (0,05...0,1).

=4015[1-(0.05+0.05)]= 3613,5 час.

=4015[1-(0.05+0.05)]= 3613,5 час.

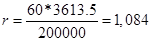

мин/шт

мин/шт

Расчет потребного количества рабочих мест

В поточном производстве потребное количество рабочих мест (оборудования) определяется для каждой технологической операции. Первоначально определяют расчетное число рабочих мест (тр i):

, (шт.), (3.3)

, (шт.), (3.3)

где t шт i — норма штучного времени на i-й операции, мин;

r — такт потока, мин.

Принимаем  1.

1.

Аналогично рассчитываем число рабочих мест для остальных операций. Результаты сведем в таблицу 2.1.

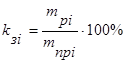

Коэффициент загрузки рабочих мест определяется в процентах по каждой операции технологического процесса и по линии в целом:

- по операциям

;

;

- по линии в целом

,

,

где Ко — количество операций.

|

|

|

Полученные значения заносим в таблицу 2.1.

Таблица 2.1. — Расчет количества рабочих мест

| Номер операции | Наименование операции | Наименование оборудования | Параметры | |||

| tшт | тр | тпр | kз | |||

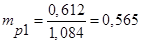

| 1 | Отрезная | 8Б72 | 0,612 | 0,565 | 1 | 56,5 |

| 2 | Токарная с ЧПУ | 16Б16Т1 | 3,38 | 3,11 | 3 | 104 |

| 3 | Токарная с ЧПУ | 16Б16Т1 | 0,775 | 0,75 | 1 | 75 |

| 4 | Вертикально-протяжная | 7Б66 | 1,02 | 0,94 | 1 | 94 |

| Итого: | 5,787 | 5,37 | 6 | 82,375 | ||

Выбор вида поточной линии

При проектировании поточной линии ограничиваемся предварительной синхронизацией, при которой длительность обработки деталей на данной операции может отклоняться от такта потока в пределах 8-10%. Окончательная же синхронизация достигается в период освоения и отладки работы линии в производственных условиях.

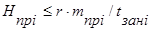

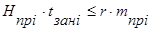

. Расчленять и перераспределять станочные операции трудно, а иногда просто невозможно. Поэтому для применения непрерывно-поточной линии необходимо выявить возможность синхронизации по занятости рабочего в течение такта потока или кратной ему величины, при наличии простоя недогруженных станков. В этом случае синхронизация может достигаться при выполнении условия:

или

или  ,

,

где Нпрi — принятая норма обслуживания станков одним оператором.

Оперативное время (toi) на операции составляет 5,4 минуты, а такт потока r = 1,084мин., то moi = 5,4/1,084 = 4,99, m пр i = 5. Занятость рабочего 1,074 мин. То Нрi = 5,05, а Нпрi =5. Таким образом, при параллельном обслуживании 5-и станков за 5 тактов потока (5,42 мин.) рабочий занят 5,37 мин., и поэтому линия может быть принята непрерывно-поточной.

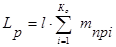

Длина непосредственно рабочей части конвейера Lp определяется по формуле:

,(м),

,(м),

где Ко — число операций;

l — шаг конвейера (расстояние между предметами на линии, м).

2*6=12 м

2*6=12 м

Скорость конвейера v определяется:

м/мин,

м/мин,

2/1,084=1,85 м/мин

2/1,084=1,85 м/мин

Наиболее удобной является скорость до 3 м/мин. Условие выполняется, т.к. v<3 м/мин

|

|

|

2.4 Разработка стандарт-плана линии

По степени непрерывности процесса производства поточные линии массового производства делятся на непрерывно-поточные и прерывно-поточные. Непрерывно-поточный процесс производства характеризуется синхронностью продолжительности выполнения каждой операции с тактом потока. При такой организации процесса производства за каждый такт с линии сходит одна деталь.

Cтандарт-план работы непрерывно-поточной линии регламентирует расстановку рабочих по операциям, определяет загрузку рабочих и оборудования. Стандарт-план определяет способ и период передачи деталей с операции на операцию (по одной детали или транспортными партиями, через такт или через несколько тактов), периодичность и количество подач заготовок на первую операцию.

Стандарт-план работы непрерывно-поточной линии составляется на такой отрезок времени, который достаточен для выявления повторяемости процесса производства на данной линии. Разработанный стандарт-план актуален на протяжении такого отрезка календарного времени, пока в производственной программе не произойдут существенные изменения.

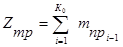

Расчет заделов на линии

Технологический задел — это количество деталей, находящихся в данный момент в процессе обработки, или заготовок, установленных на станках:

, (шт.),

, (шт.),

где Кр.м — количество рабочих мест (станков) на линии;

пуст i — количество одновременно обрабатываемых деталей или установленных заготовок на i-м рабочем месте.

6 шт.

6 шт.

Транспортный задел — количество деталей или заготовок, которые находятся в процессе передачи с одной операции на другую. Он зависит от степени синхронности смежных операций.

;

;

где тпр i — количество единиц оборудования или рабочих мест на i-й операции;

1+3+1=5 шт.

1+3+1=5 шт.

Zобщ=Z тех +Z тр =6+5=11 шт.

ОБСЛУЖИВАНИЕ РАБОЧИХ МЕСТ

|

|

|