|

Расчет численности рабочих

|

|

|

|

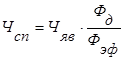

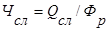

Расчет численности рабочих основного производства можно производить двумя методами: по числу рабочих мест и по трудоемкости работ. На поточных линиях применяется первый метод. Если станочник работает на одном станке, занятость рабочего в течении смены будет соответствовать загрузке рабочих мест. Так рассчитывается явочное число рабочих, которые должны ежедневно выходить на работу в плановом периоде. Списочное число рабочих — это число рабочих, которые должны обеспечить функционирование оборудования в течение плановой продолжительности его работы:

,

,

где Чяв — число рабочих, чел.;

Фд — действительный фонд времени работы оборудования, ч;

Фэф — эффективный фонд рабочего времени одного работающего, ч.

Коэффициент фактической занятости рабочего-многостаночника

,

,

где t р — фактическое рабочее время за время цикла, включая время переходов, мин;

Тц.м. — длительность цикла многостаночного обслуживания, мин.

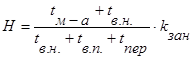

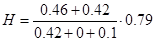

Нормативное количество станков, обслуживаемых одним рабочим, можно определить по формуле:

,

,

где t м-а — время машинно-автоматической работы, мин;

t в.н. — вспомогательное неперекрывающееся время, включая время активного наблюдения, мин;

t в.п. — вспомогательное перекрывающееся время, мин;

t пер — время перехода рабочего от станка к станку, мин.

Расчетное количество станков округляется до ближайшего меньшего числа. Если на станках выполняются разные операции, принимается значение t м-а того станка, для которого оно меньше.

На непрерывно-поточной линии длительность цикла при многостаночной работе равна или кратна такту поточной линии:

, п=1,2,3,…

, п=1,2,3,…

На 1-й, 3-й,4-й операциях (п = 1):

|

|

|

=1*1,084=1,084 мин.

=1*1,084=1,084 мин.

На 2-й операции (п = 3):

=3*1,084=3,25 мин.

=3*1,084=3,25 мин.

На 1-й операции получаем

0,851/1,084=0,79

0,851/1,084=0,79

=1,3шт.

=1,3шт.

Численность рабочих-станочников по каждой операции с учетом многостаночного обслуживания:

,

,

где тр — расчетное число рабочих мест по данной операции;

Н — количество станков, обслуживаемых одним рабочим.

Чм1=1/1,3 =0,77 чел.

Принимаем на первой операции Ч м1=1 чел.

Аналогично определяем число рабочих-станочников на остальных операциях. Результаты расчетов сведем в таблицу 2.2.

Таблица 2.2. Численность рабочих-станочников

| Параметр | Отрезная | Токарная с ЧПУ | Токараня с ЧПУ | Вертикально-протяжная |

| Число рабочих мест по данной операции | 1 | 3 | 1 | 1 |

| Время машинно-автоматической работы | 0,46 | 3,04 | 0,49 | 0,88 |

| Вспомогательное неперекрывающееся время | 0,42 | 0,7 | 0,55 | 0,78 |

| Вспомогательное перекрывающееся время | 0 | 0 | 0 | 0 |

| Время перехода рабочего от станка к станку | 0,1 | 0,1 | 0,1 | 0,1 |

| Длительность цикла при многостаночном обслуживании | 1,084 | 3,25 | 1,084 | 1,084 |

| Фактическое рабочее время за время цикла, включая время переходов | 0,851 | 3,596 | 0,991 | 1,25 |

| Коэффициент фактической занятости рабочего | 0,79 | 1,106 | 0,979 | 1,15 |

| Количество станков, обслуживаемых одним рабочим | 1,3 | 3,2 | 1,12 | 1 |

| Расчетное число рабочих-станочников | 0,77 | 0,94 | 0,893 | 1 |

| Принятое число рабочих-станочников | 1 | 1 | 1 | 1 |

| Общее число рабочих-станочников | 4 | |||

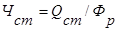

Численность рабочих вспомогательного производства можно рассчитать на основе трудоемкости работ или норм обслуживания. Расчет численности |вспомогательных рабочих i-й профессии ведется по формуле:

,

,

где å Ui — сумма единиц обслуживания по i-й профессии;

k см — количество смен работы;

Но i — норма обслуживания по i-й профессии

Определим число наладчиков токарных станков

= 0,5 чел.

= 0,5 чел.

Принимаем Ч вспт=1 чел.

Аналогично определим число вспомогательных рабочих на остальных операциях. Результаты расчетов сведем в таблицу 2.3

|

|

|

Таблица 2.3. Численность рабочих вспомогательного производства

| Профессия | Сумма единиц обслуживания | Норма обслуживания | Расчетная численность |вспомогательных рабочих | Принятая численность |вспомогательных рабочих |

| Наладчик токарных станков | 4 | 16 | 0,5 | 1 |

| Наладчик отрезных станков | 1 | 16 | 0,2 | 1 |

| Наладчик протяжных станков | 1 | 7 | 0,3 | 1 |

| Смазчик | 586 | 1000 | 1,2 | 2 |

| Электромонтер по межремонтному обслуживанию | 586 | 1000 | 1,2 | 2 |

| Контролер-приемщик | 1 | 40 | 0,1 | 1 |

| Кладовщик-раздатчик инструмента и приспособлений | 1 | 50 | 0,04 | 1 |

| Рабочий по доставке инструментов и приспособлений на рабочие места | 10 | 50 | 0,4 | 1 |

| Стропальщик | 10 | 50 | 0,4 | 1 |

| Крановщик | 10 | 50 | 0,4 | 1 |

| Уборщик производственных помещений | 438 | 1500 | 0,6 | 1 |

| Общее число вспомогательных рабочих | 14 | |||

Численность служащих (руководителей и специалистов) участка определяем укрупнённо в процентах от числа всех рабочих (для механообрабатывающих цехов: 8-16 %).

Ч сл=0,1*(Чм+Чвсп)=0,1*(3+10)=1,3 чел

Принимаем Чсл=2 чел

Планирование и организация ремонта оборудования

Планирование ремонтных работ осуществляется на основе типовой системы технического обслуживания и ремонта оборудования.

Сущность системы заключается в том, что после отработки каждым агрегатом или станком определенного количества часов производятся плановые профилактические осмотры и различные виды ремонтов.

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов устанавливается в часах оперативного времени работы оборудования. Основным нормативом при организации и планировании ремонтных работ является длительность ремонтного цикла Тц, под которым понимается период оперативного времени работы оборудования между двумя капитальными ремонтами.

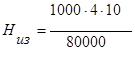

Продолжительность ремонтного цикла:

, (час),

, (час),

где А — исходная величина ремонтного цикла, различная для различных видов оборудования,

k ом — коэффициент, учитывающий род обрабатываемого материала;

k ми — коэффициент, учитывающий род материала инструмента;

k тс — коэффициент, учитывающий квалитет точности обработки;

|

|

|

k мс — коэффициент, учитывающий массу станка;

k в — коэффициент, учитывающий возраст станка;

k д — коэффициент, учитывающий год выпуска станка.

Величина А и коэффициенты принимаются по справочным изданиям.

В нашем случае коэффициенты для всех единиц оборудования одинаковы и равны:

А=24000 час.;kми =1; k тс =1; k мс =1; k в =1; k д =1.

Тц=24000*1*1*1*1*1=24000 час.

Расчета длительности ремонтного цикла в годах

Тцг=Тц/(Фд*Кз) (лет)

Расчета длительности ремонтного цикла в месяцах

Тцм=12*Тцг (мес).

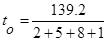

Продолжительность межремонтного t и межосмотрового t о периодов:

;

;  ,

,

где Хс — количество средних ремонтов в течение ремонтного цикла;

ХТ — количество текущих ремонтов в течение ремонтного цикла;

Хо — количество осмотров в течение ремонтного цикла.

Количество Хс, ХТ и Хо определяется по структуре ремонтного цикла для данного вида оборудования

Для станков на первой операции получаем:

Тцг=24000/(3613,5*0,57)=11.6 лет

Тцм=11.6*12=139.2мес.

=17.4 час.

=17.4 час.

=8.7мес.

=8.7мес.

Для уменьшения простоев линии станки должны ремонтироваться одновременно.

Таблица 3.4. – План ремонта оборудования механического участка на 2003г.

| № | Наименование оборудования | Модель, тип оборудования | Инвентарный номер | Послед-ний ремонт | Категория ремонтной сложности | Продолжительность межремонтного цикла (мес.) | Вид ремонтных операций, трудоемкость по месяцам, час. | ||||||||||||||||

| вид | дата | I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | ||||

| 1 | Отрезной | 8Б72 | 1001 | Т | I | 47 | 12 | Т | 4 1/4 |

|

| О | 16 1 |

|

|

|

|

| О |

|

| ||

| 1 | 0,15 | ||||||||||||||||||||||

| 2 | Токарный с ЧПУ | 16Б16Т1 | 1002 | Т | I | 47 | 12 | Т | 4 1/4 |

|

| О | 16 1 |

|

|

|

|

| О |

|

| ||

| 1 | 0,15 | ||||||||||||||||||||||

| 3 | Токарный с ЧПУ | 16Б16Т1 | 1003 | Т | I | 47 | 12 | Т | 4 1/4 |

|

| О | 16 1 |

|

|

|

|

| О |

|

| ||

| 1 | 0,15 | ||||||||||||||||||||||

| 4 | Токарный с ЧПУ | 16Б16Т1 | 1004 | Т | I | 47 | 12 | Т | 4 1/4 |

|

| О | 16 1 |

|

|

|

|

| О |

|

| ||

| 1 | 0,15 | ||||||||||||||||||||||

| 5 | Токарный с ЧПУ | 16Б16Т1 | 1005 | Т | I | 47 | 12 | Т | 4 1/4 |

|

| О | 16 1

|

|

|

|

|

| О |

|

| ||

| 1 | 0,15 | ||||||||||||||||||||||

| 6 | Вертикально-протяжной | 7Б66 | 1006 | Т | I | 38 | 12 | Т | 4 1/4 |

|

| О | 6 0,4 |

|

|

|

|

| О |

|

| ||

| 1 | 0,15 | ||||||||||||||||||||||

Примечание. В числителе указывается продолжительность выполнения слесарных работ (ч), в знаменатели – продолжительность простоя станка в ремонте (сут.) Трудоемкость данного вида ремонта по каждому станку определяется на основе категории сложности ремонта и норм трудоемкости на одну ремонтную единицу и определяется по формуле:

, (нормо-час),

, (нормо-час),

где Кс — категория ремонтной сложности станка;

tс — норма времени на одну ремонтную единицу, ч, по нормативам.

Трудоемкость ремонта должна быть определена отдельно по видам работ и в целом. Результаты расчетов сведены в таблице

Среднегодовой объем слесарных работ Q сл определяется по формуле:

,

,

где tо, tт, tс, tк — норма времени на единицу ремонтной сложности при соответствующем виде ремонта;

Коб - количество установленного оборудования.

Таблица 3.5. Среднегодовой объем слесарных работ

| Тип станка | Нормы времени на единицу ремонтной сложности | Qсл | |||

| To | Tт | Тс | Тк | ||

| Отрезной | 0,75 | 4 | 16 | 23 | 329 |

| Токарный с ЧПУ | 0,75 | 4 | 16 | 23 | 987 |

| Токарный с ЧПУ | 0,75 | 4 | 16 | 23 | 329 |

| Вертикально-протяжной | 0,75 | 5 | 7 | 23 | 223 |

| итого: |

|

|

|

| 1868 |

Аналогично рассчитывается среднегодовой объем станочных работ по ремонту.

Таблица 3.6. Среднегодовой объем станочных работ

| станок | Нормы времени на единицу ремонтной сложности | Qст | |||

| To | Tт | Тс | Тк | ||

| Отрезной | 0,1 | 2 | 7 | 10 | 141 |

| Токарный с ЧПУ | 0,1 | 2 | 7 | 10 | 423 |

| Токарный с ЧПУ | 0,1 | 2 | 7 | 10 | 141 |

| Вертикально-протяжной | 0,1 | 2 | 7 | 10 | 141 |

| итого: |

|

|

|

| 846 |

Продолжительность простоя оборудования в ремонте зависит от вида ремонта, категории ремонтной сложности агрегата и числа смен работы ремонтных бригад в сутки. Простой оборудования в ремонте исчисляется с момента остановки агрегата на ремонт до момента приемки его из ремонта.

Численность слесарей для ремонта Чсл :

, (чел),

, (чел),

Численность станочников для ремонта Чст:

, (чел),

, (чел),

Коэффициент aр, учитывающий потери времени на выполнение плановых ремонтных работ:

,

,

где Q сл и Q ст — соответственно общий годовой объем слесарных и станочных работ на автоматической линии (участке) по итоговым данным;

Фр — годовой фонд работы одного рабочего в год (час);

Q пр — суммарные простои оборудования за год (час);

Фн — номинальный фонд работы одного станка за год (час).

Число слесарей для ремонта

Чсл=Qсл/Фр=1868/2080=0,9 чел.

Принимаем Чсл=1.

|

|

|

Число станочников для ремонта

Чст=Qст/Фр=846/2080=0,4 чел.

Принимаем Чст=1.

Коэффициент aр следует сравнить с принятым при расчете действительного фонда работы оборудования.

aр =(1868+846)/(6*4015)=0,11

Полученный коэффициент aр больше принятого (a=0,1).

Кроме ремонтного персонала рассчитывается потребность в персонале по дежурному обслуживанию оборудования (дежурные слесари, электрики и др.). При этом численность дежурного персонала j-й профессии рассчитывается по формуле:

,

,

где К ei — -категория ремонтной сложности i-го оборудования;

Н oj — норма обслуживания одним дежурным рабочим j-й профессии (в единицах ремонтной сложности);

k см — коэффициент сменности работы оборудования.

Число дежурных слесарей

Ч д =(47*6+38*8)*2/500=2,3 чел.

Принимаем Ч д =3 чел.

Число дежурных электриков

Ч э =(47*6+38*8)*2/1000=1,1 чел.

Принимаем Ч э =2 чел.

Планирование и организация обеспечения инструментом

В этом разделе проекта определяем нормы расходам запаса инструмента, а также его стоимость в расчете на годовую программу выпуска деталей.

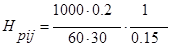

Расчет нормы расхода режущего инструмента в массовом и крупносерийном производстве обычно производится на 1000 шт. деталей по каждому типоразмеру инструмента для каждой деталеоперации:

,

,

где Н pij — норма расхода режущего инструмента j-го типоразмера на i-й операции, шт.;

t м ij — продолжительность обработки одной детали на i-й операции j-м инструментом, мин;

T изн j — время полного износа инструмента i-го типоразмера, ч;

А ij — количество инструментов в одной наладке на i-й операции j-м инструментом;

kyj — коэффициент случайной убыли инструмента.

Определим норму расхода резцов проходных на 1-й операции

=0,3шт.

=0,3шт.

Таблица 3.7. Норма расхода режущего инструмента

| № операции | Наименование инструмента | tм | Тизн | А | Ку | Нр |

| 1 | Пила | 0,2 | 30 | 1 | 0,15 | 0,3 |

| 2 | резец прох. | 0,27 | 20 | 1 | 0,2 | 1,125 |

| резец подрез.. | 0,42 | 20 | 1 | 0,2 | 1,750 | |

| резец расточ. | 0,26 | 20 | 1 | 0,2 | 1,083 | |

| 3 | резец расточ. | 0,26 | 20 | 1 | 0,2 | 1,083 |

|

| сверло 6,6 | 0,24 | 11 | 1 | 0,1 | 3,636 |

| сверло 8,43 | 0,27 | 11 | 1 | 0,1 | 4,091 | |

| 5 | Протяжка | 0,3 | 25 | 1 | 0,1 | 2 |

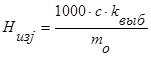

Норма расхода для измерительного инструмента j-го наименования на 1000 деталей определяется по формуле:

,

,

где с — необходимое количество измерений на одну деталь;

k выб — доля деталей, подвергаемых выборочному контролю;

то — количество измерений, выполняемых с помощью инструмента до полного его изнашивания.

Количество измерений то зависит от квалитета точности измеряемого размера (а следовательно, от поля допуска на износ калибра) и рода обрабатываемого (т. е. измеряемого) материала.

Определим норму расхода штангенциркулей на 1-й операции

=0,5 шт.

=0,5 шт.

Таблица 3.8. Норма расхода измерительного инструмента

| № операции | Наименование инструмента | с | Квыб | m0 | Hизм |

| 1 | штангенциркуль | 4 | 10 | 80 000 | 0,50 |

| 2 | штангенциркуль | 5 | 10 | 80 000 | 0,63 |

| пробка | 1 | 10 | 70 000 | 0,14 | |

| пробка | 1 | 10 | 70 000 | 0,14 | |

| 3 | штангенциркуль | 6 | 10 | 80 000 | 0,75 |

| пробка | 1 | 10 | 70 000 | 0,14 | |

| 4 | штангенциркуль | 1 | 10 | 80 000 | 0,13 |

| 5 | пробка | 1 | 10 | 70 000 | 0,14 |

Годовой расход режущего, абразивного и измерительного инструмента j-го типоразмера:

,

,

где N в — программа выпуска деталей, шт;

Н ij — норма расхода инструмента j-го типоразмера на i-й операции.

Определим годовой расход резцов проходных

=60 шт.

=60 шт.

Результаты расчетов по остальным инструментам сводим в табл. 3.9.

Таблица 3.9. − Ведомость расчета потребности в инструменте на годовую программу

| Наименование инструмента | годовой расход | Наименование инструмента | годовой расход |

| пила. | 60 | пробка22 | 100 |

| резец проходной | 225 | штангенциркуль | 638 |

| резец подрез. | 350 | пробка11 | 43 |

| резец расточ. | 435 | протяжка | 400 |

| сверло 6,6 | 727 | сверло 8,43 | 818 |

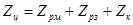

С целью создания минимальных запасов инструмента для обеспечения бесперебойной работы цеха производится расчет цехового оборотного фонда инструмента Z ц по каждому его типоразмеру, предусмотренному технологическим процессом обработки:

,

,

где Z рм ── количество инструмента, находящегося на рабочих местах;

Z рз ── количество инструмента, находящегося в заточке;

Z к ── количество инструмента, находящегося в ИРК.

При этом

,

,

где А ij − количество j-х единиц инструмента данного типоразмера, находящегося в резерве на рабочем месте i-й операции;

Е − количество рабочих мест (станков), на которых одновременно используется данный инструмент;

К − количество запасных комплектов инструмента, находящихся в резерве на рабочем месте (1-2).

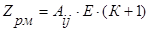

,

,

где t з − цикл заточки инструмента (8 или 16 часов);

t п − период доставки инструмента (обычно один раз в смену).

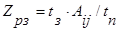

,

,

где Тз − период времени, необходимый для обмена затупленного инструмента на заточенный, ч. Принимается по заводским данным, или при их отсутствии – 24 ч.;

Р − период времени, необходимый для пополнения запасов ИРК с ЦИС, сут.;

М − месячный расход инструмента данного типоразмера;

D − число рабочих дней в месяце.

Для проходных резцов получим

=2 шт.

=2 шт.

=1 шт.

=1 шт.

=25 шт.

=25 шт.

=38 шт.

=38 шт.

Таблица 3.10. − Ведомость расчета потребности в инструменте на годовую программу

| Наименование инструмента | A | E | Zрм | Zрз | tст | М | Zk | Zц |

| Пила | 1 | 1 | 5 | 1 | 8 | 57 | 25 | 31 |

| резец прох. | 1 | 4 | 12 | 1 | 8 | 78 | 28 | 41 |

| резец подрез.. | 1 | 4 | 12 | 1 | 8 | 88 | 29 | 42 |

| резец расточ. | 1 | 4 | 6 | 1 | 8 | 4 | 17 | 24 |

| резец расточ. | 1 | 4 | 6 | 1 | 8 | 111 | 32 | 39 |

| сверло 6,6 | 1 | 4 | 4 | 1 | 8 | 33 | 21 | 26 |

| сверло 8,43 | 1 | 4 | 8 | 1 | 8 | 4 | 17 | 26 |

| Протяжка | 1 | 1 | 4 | 1 | 8 | 91 | 29 | 34 |

Запас этого инструмента в ИРК устанавливается в зависимости от количества одновременно применяемого на рабочих местах и средней стойкости: для наиболее ходового – в размере среднемесячного его расхода, для наименее ходового – в размере двухмесячного расхода и более.

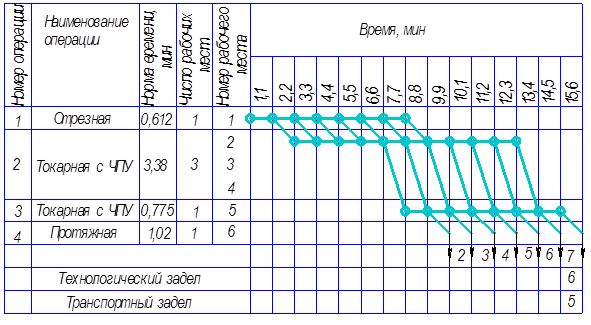

Рисунок 1 – Стандарт-план однопредметной непрерывно-поточной линии

Литература

1 Сачко А.Н.,Бабук В.В. Организация и планирование машиностроительного производства. Курсовое проектирование. Мн.: Вышэйшая школа,1986 г

2 Практикум по организации и планированию машиностроительного производства. Под ред. Ю.В.Скворцова, Л.А. Некрасова. М.: Высшая школа, 1990 г

3 Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. Мн.: Вышэйшая школа,1983 г

|

|

|