|

Расчет операционных размеров

|

|

|

|

Рассчитываем припуск на обработку поверхности 15, Æ55Н7(+0,03) посадочное место корпуса 1 для гильзы 2.

Расчетный припуск определяем в зависимости от вида поверхности и ее размера, метода получения и точности зоготовки, точностью оборудования и приспособлений, а также в целях экономии.

Расчет припуска сводим в таблицу 2.8.1.

Суммарное отклонение формы и расположения отверстия при заготовке получаемой литьем определяем по формуле:

|

(2.8.1)

где rкор - величина коробления отверстия заготовки определяемая по формуле:

|

(2.8.2)

где Dк - величина удельного коробления заготовки;

d и l - диаметр и длина обрабатываемого отверстия.

Для корпусной детали получаемой литьем, при d=71 величину удельного коробления отверстия заготовки принимаем 0,8.

Величину остаточного коробления штамповки после каждого технологического перехода получаемого на соответствующей позиции определяем по формуле:

|

(2.8.3)

где Ку - коэффициент уточнения для каждого технологического перехода.

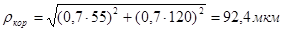

Определим величину rкор:

|

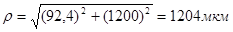

Определим суммарное отклонение формы и расположения отверстия в отливке:

|

Определим значения величин суммарных остаточных отклонений на кождом технологическом переходе переходе:

1. После растачивания чернового rост= 0,06´1204=72 мкм

2. После растачивания получистового rост= 0,05´1204=60 мкм

3. После растачивания чистового rост= 0,04´1204=48 мкм

4. После растачивания тонкого rост= 0,02´1204=24 мкм

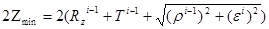

Минимальное значение припуска получаемого на каждом технологическом переходе определим по формуле:

|

(2.8.4)

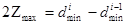

Максимальное значение припуска получаемого на каждом технологическом переходе определим по формуле:

|

|

|

|

(2.8.5)

где dimin - di-1min - минимальный предельный размер получаемый на каждом технологическом переходе.

|

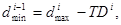

Минимальный предельный размер определим по формуле:

(2.8.6)

где dimax- максимальный предельный размер заготовки получаемый на каждом технологическом переходе;

TD - величина допуска на размер отверстия, назначаемая на каждый технологический переход.

Средние значения припуска определяемого для каждого технологического перехода определим по формуле:

|

(2.8.7)

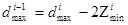

Минимальное значение припуска для заготовки определим по формуле:

|

(2.8.8)

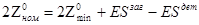

Номинальный диаметр заготовки определяем по формуле:

|

(2.8.9)

Общий номинальный припуск определяем по формуле:

|

(2.8.10)

Максимальный предельный размер заготовки определяем по формуле:

|

(2.8.11)

Среднее значение диаметра получаемого на каждом технологическом переходе определяем по формуле:

|

(2.8.12)

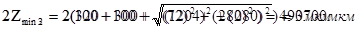

Определим значение минимального припуска на каждом технологическом переходе:

eз=280, eб=0 - для специального зажимного устройства

|

|

Определим максимальные предельные размеры заготовки для каждого технологического перехода:

|

Определим минимальные предельные размеры заготовки для каждого технологического перехода:

|

Расчет припусков на обработку диаметра 2Т (Æ55Н7(+0.03))

| Технологические переходы | Элементы припуска, мкм | Расчетный припуск 2Zmin, мм | Допуск Td, мм | Предельные размеры заготовки | Предельные припуски, мкм | |||||

| Rz | h | rS | eу | dmax | dmin | 2Zmax | 2Zmin | |||

| Заготовка | 150 | 250 | 5,2 | - | - | - | - | - | - | - |

| Сверление | 100 | 100 | 0,312 | 200 | 1,2 | 0,52 | 20,551 | 20,031 | - | 1200 |

| Точение черновое | 80 | 100 | 0,312 | 200 | 0,8 | 0,21 | 21,351 | 21,141 | 1110 | 800 |

| Точение чистовое | 15 | 20 | 0,208 | 100 | 0,56 | 0,084 | 21,911 | 21,827 | 686 | 560 |

| Внутришлифование чистовое | 3,5 | 10 | 0,104 | 20 | 0,11 | 0,03 | 22,021 | 22 | 173 | 110 |

|

|

|

Заключение

В данной работе спроектированы технологические процессы сборки приспособления для проверки пружин и изготовления корпуса. Расчет и проектирование технологических процессов проводили для среднесерийного и массового типа производства с учетом оборудования, присущего ему. Это агрегатные станки.

В результате разработки курсового проекта научились проектировать технологические процессы с учетом такта выпуска деталей и дальнейшей синхронизации операционного времени.

Литература

1. Барановский Ю.В. "Режимы резания металлов": Справочник. - М.: Машиностроение, 1972. - 409 с.: ил.

2. Боровков В.М. "Разработка чертежа отливки", Метод. указания., Тольятти: ТолПИ, 1996. - 15 с.

3. Булычев В.А. "Разработка техпроцесса корпусной детали в условиях массового производства2, Метод. указания., Тольятти: ТолПИ, 2000. - 21 с.

4. Косилова А.Г., Мещерякова Р.К. Справочник технолога машиностроителя в 2-х т. - 4-е издание, перераб. И доп. - М.: Машиностроение, 1985. - ил.

5. Матвеев В.В., Тверской М.М., Бойков Ф.И. и др. Размерный анализ технологических процессов - М.: Машиностроение, 1982. - 264 с., ил.

6. Михайлов А.В. "Разработка технологических процессов сборки изделия", Метод. указ., Тольятти: ТолПИ, 1997. - 43 с.

7. Михайлов А.В. Методические указания к выполнению Курсовых проектов подисциплине "Технология отрасли", Тольятти: ТолПИ, 1998. - 35с.

8. Мягков В.Д., Палей М.А., Романов А.Б., Брагинский В.А. Допуски и посадки. Справочник в 2-х т. - 6-е изд., переработ. и доп. - Л.: Машиностроение, Ленинградское отделение, 1983. Ил.

9. Пуш В.Э. "Металлорежущие станки" Учебник для машиностроительных втузов. - М.: Машиностроение, 1985. - 256 с., ил.

10. Ящерицына П.И. "Металлообрабатывающие станки, линии и инструменты" Учебник для машиностроительных втузов. - Минск: Машиностроение, 1979. - 576 с., ил.

11. Справочник инструментальщика. Ординарцев И.А. и др. - Л., Машиностроение, 1987. - 846 с.

12. Точность и производительный контроль в ашиностроении: Справочник, И.и. Балонкина, А.И. Кутай, Б.М. Сорочкин, Б.А. Тайц; Под. Общ. ред. А.К. Кутай, Б.М. Сорочкина - Л.: Машиностроение, 1983 - 368 с. ил.

|

|

|

13. А.Ф. Горбацевич. Курсовое проектирование по технологии машиностроения. Минск, "Высш. Школа", 1975 - 288 с. с ил.

14. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.1. - 5-е изд., перераб. и доп. - М.: Машиностроение, 1980. - 728 с., ил.

|

|

|