|

Механические свойства древесины

|

|

|

|

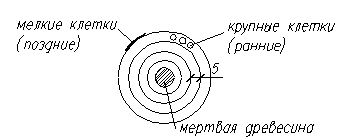

Древесина является анизотропным материалом. Анизотропия является следствием особенностей анатомического строения древесины, в которой ее механические и упругие свойства резко отличаются для направлений вдоль и поперек волокон. Прочность поздней древесины годичных колец в 3-4 раза выше прочности ранней древесины. Однако в пределах одного ствола содержание поздней древесины изменяется. Слои, окружающие сердцевину, содержат мало поздней древесины, затем ее содержание увеличивается, а далее к коре уменьшается. Также меняется содержание поздней древесины по высоте ствола от комеля к вершине, снижаясь в 1,5-2 раза.

Необходимо отметить, что теплофизические свойства, теплопроводность, линейное тепловое расширение, электропроводность древесины также различны по трем направлениям структурной симметрии, т.е. древесина анизотропна также в отношении этих свойств.

Расчетная модель предполагает наличие трех взаимно перпендикулярных плоскостей структурной симметрии. Такие материалы называют ортотропными. Предположение об ортотропности применительно к элементарному объему древесины является упрощенной схемой (рис. 3, а).

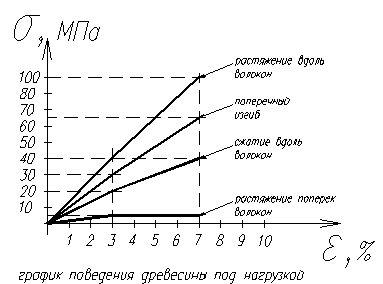

Прочность Механические свойства древесины различны в разных направлениях и зависят от угла между направлением действующего усилия и направлением волокон (рис. 3, б).

А) Б)

| |||||||

| |||||||

| |||||||

|

|

|

|

Прочность древесины достигает наибольшего значения при совпадении направления действия усилия с направлением волокон древесины.

При увеличении угла между направлением усилия и направлением волокон прочностные характеристики снижаются и достигают своего минимального значения при  .

.

Деревянные конструкции изготовляют преимущественно из древесины хвойных пород, поэтому основные расчетные характеристики древесины в СНиП приводятся для сосны и ели. Для других хвойных и лиственных пород расчетные характеристики получают путем умножения соответствующей расчетной характеристики на дополнительный коэффициент mП, значение которого также регламентируется СНиП.

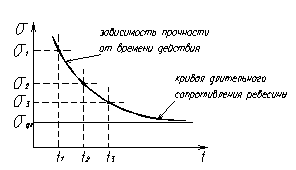

Древесина обладает реологическими свойствами, т.е. на прочность древесины большое влияние оказывает скорость приложения нагрузки или продолжительность ее действия.

Реология – это наука об изменении свойств вещества во времени под действием различных факторов.

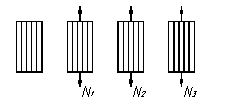

Пример. Рассмотрим три одинаковых деревянных образца, которые загружены и доведены до напряжений  ,

,  ,

,  и условимся, что

и условимся, что  .

.

Образцы разрушатся, но разрушатся через разные промежутки времени  .

.

Чем больше уровень напряжений, тем скорее произойдет разрушение, но при определенном уровне напряжений разрушение образцов вообще не наступает, как бы долго не действовала нагрузка.

График носит асимптотический характер. Из графика видно, что предел прочности с увеличением длительности действия нагрузки падает, но не бесконечно.

Предел прочности стремится к некоторому постоянному значению, равному ординате асимптоты кривой, которая является пределом длительного сопротивления древесины.

Длительное сопротивление характеризует тот предельный уровень напряжений при котором образец не разрушается, как бы долго не действовала нагрузка.

Последим за изменением деформации образцов с течением времени по двум вариантам.

|

|

|

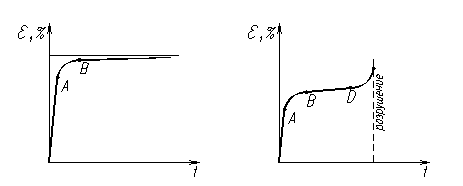

Из графиков  видно что древесина обладает свойством ползучести.

видно что древесина обладает свойством ползучести.

Ползучесть – это рост деформации во времени без увеличения нагрузки. На графике это участки от т.А до т.В.

На практике это свойство проявляется в виде провисания конструкции при действии длительно действующей нагрузки.

Древесина обладает свойством релаксации – изменением (снижением) уровня напряжений при неизменной деформации.

Предел прочности древесины определяют путём испытания стандартных образцов (по ГОСТ) выполненных из древесины без каких-либо пороков, т.е. чистой древесины.

Определяют прочность путём быстрых испытаний (кратковременных) на машинах или прессах.

Переход от предела прочности (временного) к длительному сопротивлению производится путём умножения на коэффициент длительности сопротивления.

На реальные конструкции нагрузки действуют одинаково, однако древесина сопротивляется по разному, это учитывается введением коэффициентов условия работы для конструкций, напряжение в которых от постоянных и длительно действующих нагрузок превышает 80% от суммарных напряжений. Расчетное сопротивление в этом случае умножается на коэффициент  .

.

При учете кратковременных нагрузок (ветровой, монтаж, гололедной, сейсмической и т. д.) расчетное сопротивление принимается с коэффициентом mн > 1, максимальное значение mн = 2,2.

Влияние влажности на прочность древесины

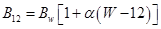

При увеличении влажности от 0 до точки насыщения волокон ( %) прочность древесины уменьшается. Модуль упругости Е также уменьшается, относительная деформация

%) прочность древесины уменьшается. Модуль упругости Е также уменьшается, относительная деформация  увеличивается. Во всех остальных случаях на 1% изменения влажности прочность изменяется на 3-5%. При увеличении влажности свыше 30% прочность не изменяется.

увеличивается. Во всех остальных случаях на 1% изменения влажности прочность изменяется на 3-5%. При увеличении влажности свыше 30% прочность не изменяется.

,

,

В12 – предел прочности при стандартной влажности (12%);

Вw – предел прочности при фактической влажности;

- коэффициент, который зависит от вида напряженного состояния;

- коэффициент, который зависит от вида напряженного состояния;

W- фактическая влажность.

Эта формула справедлива от 8 до 23% влажности.

Влияние температуры на прочность древесины

Предел прочности древесины при любой влажности уменьшается при увеличении температуры, но замороженная древесина хрупкая и имеет низкое сопротивление ударному изгибу. Стандартная температура для испытания древесины на прочность равна  (

( ), если температура другая, то производится перерасчет по формуле

), если температура другая, то производится перерасчет по формуле

|

|

|

(для древесины сосны)

(для древесины сосны)

- фактическая температура

- фактическая температура

Перерасчет при проектировании осуществляется в следующей последовательности:

1. по влажности

2. по температуре

В жаркую погоду наблюдается провисание конструкций. Для изготовления гнутых конструкций древесину пропаривают.

Работа древесины на растяжение, сжатие и поперечный изгиб

Растяжение

Максимальный предел прочности в стандартных образцах древесины наблюдается при растяжении вдоль волокон (100 МПа). Диаграмма растяжения до 40 МПа имеет незначительную кривизну и принимается прямой линией. Это значение принимается за предел пропорциональности, при котором определяется начальный модуль упругости.

Е=(1,1-1,4)*104 МПа

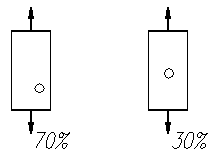

Значительное влияние на предел прочности при растяжении вдоль волокон оказывают пороки древесины (сучки, косослой). При размере сучка в ¼ стороны элемента предел прочности древесины при растяжении снижается более, чем на 70%. Отрицательное влияние на предел прочности оказывают концентраты напряжений (отверстия, врезки), в этом случае прочность элемента будет меньше, чем определяемая по площади нетто. То есть древесина в месте концентрата ведет себя как менее прочный материал. Это учитывается в расчетах путем введения коэффициента условия работы m0 = 0,8.

Предел прочности при растяжении поперек волокон в 12-17 раз ниже, чем вдоль волокон, такой низкий предел прочности объясняет большое влияние косослоя на прочность древесины

Епв = 400 МПа

Сжатие

Предел прочности при сжатии стандартных образцов в 2 – 2,5 раза ниже, чем при растяжении вдоль волокон. Диаграмма сжатия более прямолинейна, чем при растяжении с определенной погрешностью. Прямолинейным принимается участок с напряжением до 20 МПа. Сучок размером до 1/3 стороны элемента снижает предел прочности при сжатии на 30 – 40%, так как размеры сжатых элементов обычно назначают из условий устойчивости, а не из условия прочности. В металлодеревянных конструкциях сжатые элементы выполняют из дерева, а растянутые – из металла, это делают с целью повышения надежности.

|

|

|

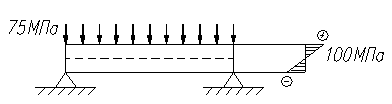

Поперечный изгиб

При поперечном изгибе в элементе имеются 2 зоны: сжатия и растяжения; и как следствие, значение предела прочности при поперечном изгибе занимает промежуточное значение между растяжением и сжатием вдоль волокон (75 МПа)

Смятие

Это напряженное состояние элемента на поверхности, воспринимающей нагрузку. Смятие древесины возможно вдоль волокон, поперек волокон и под углом. При стандартных испытаниях на сжатие вдоль волокон малых образцов, имеющих хорошо приторцованные поверхности, обычно не наблюдается снижения сопротивления в результате смятия торцов. Для практических целей нормы проектирования не дают различие между прочностью на сжатие вдоль волокон и смятие вдоль волокон. Предел прочности смятия вдоль волокон принимается также, как и Rсвр = 44 МПа.

Древесина сжатию и смятию поперек волокон сопротивляется значительно слабее. Предел прочности смятию поперек волокон Rсмвр =2,8 - 4,5 МПа. Однако предел прочности как характеристика теряет свою определенность, поскольку при увеличении нагрузки происходит спрессовывание древесины без нарушения ее сплошности. Поэтому за нормируемый предел прочности принимаются значения допустимых в эксплуатации деформаций.

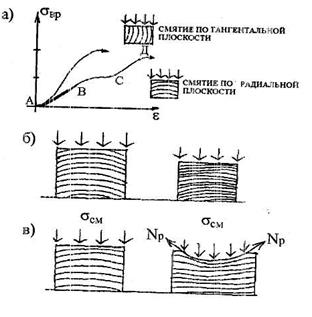

Для смятия поперек волокон хвойных пород наблюдается две типичные диаграммы σ - ε (рис. 4).

Рис. 4 - Диаграмма деформирования древесины при смятии

по радиальной и тангентальной плоскостям

Диаграмма смятия поперек волокон в радиальном направлении характеризуется тремя этапами. На первом этапе (АВ) происходит сжатие годовых слоев ранней древесины, и участок диаграммы почти прямолинейный. Второй этап (ВС) характеризуется смятием оболочек клеток ранней древесины.

Этот этап работы древесины не требует больших усилий, и на диаграмме наблюдается участок, слегка наклоненный к оси абсцисс. Третий этап (СД) протекает за счет сжатия клеток поздней древесины, т.е. уплотнения древесного вещества. Поэтому древесина вновь приобретает способность сопротивляться действию нагрузки, и, как правило, разрушения древесины не происходит.

При сжатии поперек волокон в тангентальном направлении характерна одноэтапная диаграмма. Усилия воспринимаются одновременно ранними и поздними зонами годичных слоев. Нагружение завершается зачастую разрушением древесины.

Сопротивление древесины на местное смятие выше, чем при смятии по всей поверхности. Повышение происходит в основном за счет распределения напряжений на большую поверхность в направлении вдоль волокон, благодаря поддерживающему влиянию не нагруженных соседних волокон, работающих при этом на растяжение.

|

|

|

Скалывание

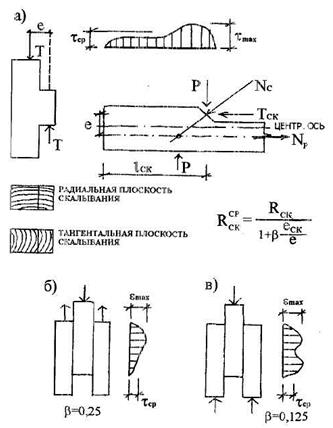

Скалывание является наиболее неблагоприятным, хрупким характером разрушения древесины. Существующая методика испытания образцов на скалывание некорректна, не учитывает наличие изгибающего момента от действия приложенного усилия, вызывающие дополнительные растягивающие напряжения по площадке скалывания.

В реальных конструкциях в опорных зонах, где чаще всего происходит скалывание, имеет место сложное напряженное состояние (различное сочетание касательных и нормальных напряжений) неадекватное напряженному состоянию стандартных образцов при испытании.

Поэтому в нормах проектирования расчетные сопротивления на скалывание вдоль волокон даны применительно к виду конструкции или узла на основании локальных исследований. Влияние пороков на скалывание сказывается незначительно. Предел прочности равен Rсквр = 6 – 7 МПа. Разница между прочностью на скалывание в тангенциальной и радиальной плоскостях незначительна.

Различают два вида скалывания древесины: одностороннее и промежуточное. В первом случае силы скалывания расположены по одну сторону от площадки скалывания, что приводит к неравномерному распределению по ее длине скалывающих напряжений τ (рис. 5). Процесс скалывания в этом случае обычно сопровождается расщеплением или отрыванием волокон. Причиной тому служит момент М =Т× е.

Во втором случае площадка скалывания находится в промежутке между двумя действующими на нее силами, в результате чего напряжения распределяются по длине площадки скалывания более равномерно.

| |||

|

Для инженерных методов расчета часто используют формулу для определения расчета сопротивления на скалывание (рис. 5). Как показали исследования в МИСИ, эта формула имеет запас прочности.

Строительная фанера.

Пиломатериалы.

Фанера – многослойный листовой древесный материал. Изготавливается из шпона путем холодного или горячего прессования. Смежные слои фанеры имеют взаимно перпендикулярное направление волокон. Фанера толщиной более 15 мм. называется фанерной плитой. Так как структура фанеры перекрестная, она обладает меньшей анизотропностью механических свойств. Явления усушки и разбухания у фанеры незначительны и соответствуют значениям для древесины вдоль волокон.

Положительные свойства фанеры те же, что и у древесины. Для клееных строительных конструкций СНиП рекомендуется применять 2 марки фанеры: ФСФ, ФБС.

- ФСФ на смоляном фенолформальдегидном клее, изготавливается из березы или лиственницы, может быть комбинированной, обладает повышенной водостойкостью, выпускается толщиной от 8 до 45 мм. Фанера из лиственницы дешевле фанеры из березы.

- ФБС - фанера бакелизированная. Рубашечные (наружные) слои пропитаны, а нижние намазаны спирторастворимыми смолами. Характеризуется высокой прочностью, примерно в 2 раза выше, чем у ФСФ. Используется для изготовления специальных конструкций, многооборачиваемой опалубки. Толщиной от 5 до 18 мм.,дороже, чем ФСФ в 2 раза. Сорта фанеры определяются качеством древесины и видом обработки наружных рубашечных слоев.

Пиломатериалы

Для распиловки используют бревна (пиловочник) преимущественно хвойных пород. Максимальная длина пиловочника 6 м. (до 6,5 м.).

По ГОСТ длина пиловочника регламентируется от 2 до 6 м., с градацией 25 см.. Бревна длиной более 6 м. поставляются по спец. заказу. Диаметр бревна измеряется в тонком (вершинном) сечении (без коры). По ГОСТ диаметр от 14 см и выше с градацией 2 см. Качество бревен оценивается согласно ГОСТ по трем сортам. Уменьшение диаметра по длине бревна от комля в вершине называется сбегом. Условно для расчетов сбег равен 1 см/п. м.

Продукция лесопильного производства называется пиломатериалы.

Рис. 6

Рис. 6

Доска имеет ширину более двойной толщины. Бруски имеют ширину и толщину более 100 мм. Большая сторона доски называется пласть, узкая - кромка, пересечение плоскостей пласти и кромки – грань.

Нормы рекомендуют для несущих конструкций применять древесину или пиломатериалы, удовлетворяющие требованиям по 1,2,3 сорту. Кроме общестандартных требований, к древесине для несущих конструкций предъявляют дополнительные требования:

1. Ширина годичных слоев должна быть не более 5 мм.,содержание поздней древесины не менее 20%.

2. В заготовках 1 и 2 сорта для крайне растянутой зоны 0,15h клееных изгибаемых элементов и в досках 1-3 сортов, толщиной 60 мм. и менее, работающих на ребро при изгибе или на растяжение, не допускается наличие сердцевины.

Конструкционные, химические меры борьбы с гниением, горением, поражением насекомыми.

Качество лесоматериалов определяется, в основном, степенью однородности строения древесины, от которой зависит ее прочность. Степень однородности древесины определяется размерами и количеством участков, где однородность ее строения нарушена и прочность снижена. Такие участки называют пороками.

Основными недопустимыми пороками древесины являются: гниль, червоточины и трещины в зонах скалывания в соединениях.

Наиболее распространенными и неизбежными пороками древесины являются сучки – заросшие остатки бывших ветвей дерева. Наличие сучка изменяет направление волокон древесины либо прерывает их, что значительно влияет на прочность, особенно при растяжении, т.к. происходит неравномерное нагружение всех волокон по сечению. Сучки являются допустимыми с ограничениями пороками.

Наклон волокон (косослой) относительно оси элемента так же является допустимым с ограничением пороком. Он образуется в результате природного винтообразного расположения волокон в стволе, а также при распиловке бревен в результате их сбега.

Трещины, возникающие при высыхании древесины, тоже относятся к числу ограниченно допускаемых пороков.

К порокам относятся также мягкая сердцевина, выпадающие сучки и другие, менее распространенные нарушения однородности строения древесины

|

|

|