|

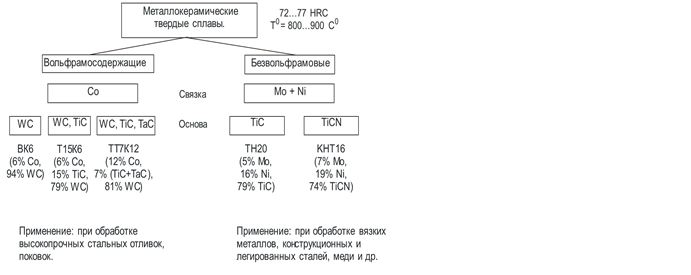

Металлокерамические твердые сплавы Вольфрамовые твердые сплавы

|

|

|

|

Твердые сплавы – это инструментальный материал, состоящий из твердых зерен карбидов, соединенных связкой.

Основное свойство карбидов – их твердость.

Основными карбидами для изготовления твердых сплавов являются: карбид вольфрама (WC), карбид титана (TiC), карбид тантала (TaC). В качестве связки служит металлический кобальт (Со).

Твердые сплавы изготовляют методом порошковой металлургии. Порошки карбидов смешивают в определенных пропорциях, прессуют в формах и спекают при температуре 1500…2000оС. При спекании твердые сплавы приобретают высокую твердость (HRС 72…77) и в дополнительной термической обработке не нуждаются.

Теплостойкость твердых сплавов различных марок составляет 800…900оС, что позволяет вести обработку при высоких скоростях резания (до 15 м/с).

Безвольфрамовые твердые сплавы

Общим недостатком вольфрамосодержащих твердых сплавов помимо высокой хрупкости является повышенная дефицитность вольфрамовый руды – основного компонента, определяющего их повышенные физико-механические характеристики. Поэтому в последние годы стали применять так называемые безвольфрамовые твердые сплавы.

Карбиды вольфрама были заменены карбидами титана с добавками молибдена, никеля и других тугоплавких металлов. В качестве связки – никель и молибден. Они маркируются буквами КТС и ТН.

Твердые сплавы КТС-1 и КТС-2 содержат 15…17% Ni и 7…9% Мо соответственно, остальное – карбид титана (TiC). Твердые сплавы типа ТН -20, ТН25, ТН30 в качестве связующего металла применяют в основном никель в количестве 16…30%. Концентрация молибдена составляет 5…9%, остальное – также карбид титана (TiC).

Теплостойкость безвольфрамовых твердых сплавов составляет 750…800оС, а твердость HRС 72…77.

|

|

|

Металлокерамические твердые сплавы

Твердые сплавы с покрытием

Для дополнительного повышения износостойкости твердосплавных пластин наносят тонкий слой (2…12 мкм) карбида или нитрида титана или других высокотвердых материалов. Это позволяет в 2…5 раз повысить стойкость режущего инструмента с покрытием по сравнению со стойкостью исходного материала.

Твердые сплавы с покрытием производятся путем наложения различных слоев на пластину. Основным методом в настоящее время является химическое осаждение – CVD. Процесс CVD – это химические реакции различных газов при нагреве пластины до 1000оС.

В качестве первого слоя покрытия обычно используется карбонитрид титана - Ti(CN). Он обладает хорошей износостойкостью и твердостью.

В качестве второго слоя наносят оксид алюминия - Al2O3, который сохраняет твердость и химическую инертность при высоких температурах.

Верхний (третий) тонкий слой нитрида титана – TiN на поверхности пластины уменьшает трение и придает пластине золотистый цвет. Режущая минералокерамика

Минералокерамика – это синтетический материал, основой которого служит кристаллический оксид алюминия (глинозем - Al2O3), подвергнутый спеканию при температуре 1720…1750оС.

Недостаток – высокая хрупкость и низкая ударная вязкость

Сверхтвердые инструментальные материалы

К режущим сверхтвердым материалам относятся природные алмазы и синтетические материалы. Самым твердым из известных инструментальных материалов является алмаз. По химическому составу алмаз представляет собой одну из аллотропных модификаций углерода – кристаллический углерод.

Он обладает высокой износостойкостью, хорошей теплопроводностью, небольшим коэффициентом трения и малой адгезионной способностью к металлам, за исключением сплавов железа с углеродом. Наряду с высокой твердостью алмаз обладает большой хрупкостью.

|

|

|

Износ и стойкость металлорежущих инструментов. Причины износа и параметры, характеризующие износ на примере токарных резцов. Определение стойкости металлорежущих инструментов. Обозначение стойкости и средняя ее величина у токарных резцов.

В процессе резания возникает трение стружки о переднюю поверхность, обрабатываемой детали о заднюю поверхность инструмента. В результате инструмент изнашивается и теряет режущую способность.

Рассмотрим механизм износа режущих инструментов при обработке сталей.

Абразивный (характерный для сталей):

Сущность – элементарное царапанье рабочей поверхности РИ твёрдыми включениями обрабатываемого материала.

Причина – твёрдые включения в обрабатываемых сталях всегда имеются в виде цементитов и избыточных карбидов легирующих элементов.

Особенно наблюдается при сухом резании сталей, точении по "корке", обработке сварных деталей, обработке силуминов.

Адгезионный:

Сущность – отрыв частиц материала инструмента силами межмолекулярного сцепления металлов пары инструмент-заготовка.

Причины – высокие давление и температура резания.

Особенно наблюдается при работе без СОЖ (смазочно-охлаждающие жидкости).

Окислительный (Химический):

Сущность – образование на рабочей поверхности инструмента менее прочных плёнок оксидов и химических соединений, и их удаление силами трения.

Причины – высокая температура резания, адсорбция кислорода и использование СОЖ. Особенно наблюдается при сухом резании. Диффузионный:

Сущность – взаимная диффузия инструмента и обрабатываемого материала, сопровождаемая уносом (удалением) инструментального материала.

Причина – высокая температура резания.

На практике существует комбинация этих видов износа.

Различают три основных вида износа: износ по передней поверхности, износ по задней поверхности и износ по передней и задней поверхностям. Наиболее часто встречается одновременный износ и по передней, и по задней поверхности.

Допускаемая величина износа при обработке стали для токарных резцов с пластинками твердого сплава 0,8— 1 мм, для резцов из быстрорежущей стали и при работе с охлаждением, 1,5—2 мм.

|

|

|