|

Габаритные размеры, мм. Установочные и присоединительные размеры, мм

|

|

|

|

1 Технологическая часть

1. 1 Перспективы развития предприятия

В Кольской ГМК (дочернее предприятие Норникеля) начали готовить площадку под строительство нового медерафинировочного производства. Строителям предстоит снести 78 тысяч кубометров фундаментов старых зданий и сооружений.

Новое медерафинировочное производство на Мончегорской промплощадке компании разместится на территории бывшего плавильного цеха, закрытого в 1998 году. Сейчас здесь демонтируют оставшиеся конструкции.

Расчистку площадки под новое производство планируют завершить летом 2022 года, после чего начнется строительство цеха. Уже начато проектирование, идут процедуры по выбору подрядчика для строительных и пусконаладочных работ.

Для Норникеля этот проект - часть стратегии по модернизации и замене устаревших и неэкологичных технологий. Одним из его этапов стало закрытие в марте 2021 года металлургического цеха Кольской ГМК.

Новое медное производство в Мончегорске будет работать по современной технологии: обжиг – выщелачивание - электроэкстракция с минимальным воздействием на окружающую среду. Извлечение серы в кислоту составит не менее 99, 5 процента, на производстве будет применяться бессточная замкнутая система водооборота.

Строительство нового производства должно завершиться в 2025 году. Его мощность 150 тысяч тонн меди в год. Здесь будут работать более тысячи сотрудников. Инвестиции «Норникеля» в реализацию проекта оцениваются в 106 млрд. рублей.

1. 2 Энергоснабжение, сырье, готовая продукция Рафинировочного цеха обжигово-восстановительного отделения (РЦ ОВО)

1. 2. 1 Электроснабжение

Электроснабжение 1 и 2 технологических ниток обжига осуществляется от трехтрансформаторной подстанции ТП-66 10/0, 4кВ. ТП-66 расположена на отм. +0. 00 м. Трансформаторы подстанции запитаны кабельными линиями 10кВ от распределительной подстанции 10кВ РП-6. Т-1, Т-2 запитаны от I с. ш. 10кВ РП-6; Т-3 от II с. ш. 10кВ РП-6. I и II с. ш. 10кВ РП-6 получают питание от независимых источников. Между I И II с. ш. РП-6 выполнена схема АВР.

|

|

|

Пусковая аппаратура расположена на ПЗУ - 1, 2 на п/ст. 6б. Предусмотрено резервное питание в случае исчезновения напряжения, с звуковой и световой сигнализацией о перегрузке и остановке на Центральном пульте

БОН-40 1 и 2. Запитаны с ПЗУ п/ст. 6б. Пусковая аппаратура мешалок находится у приводов для оперативного восстановления защиты от перегруза.

Электроприводы транспортеров ДТ-200 запитаны с ПЗУ п/ст 6б. Электропривод ДТ-200 работает по тиристорной или диодной схеме.

Электропривод ТПР-1 постоянного тока запитан с п/ст 6б. Электродвигатель 4-х скоростной, пульт управления – на рабочей площадке.

Электропривод ТПР-1 постоянного тока запитан с п/ст 6б. Пульт управления – на рабочей площадке.

Электроснабжение 3-ей технологической нитки обжига осуществляется от трансформаторной подстанции КТП-42а, КТП-42б 10/0, 4кВ

1. 2. 2 Сырье

Сырьем является поступающая из отделения разделения файнштейна рафинировочного цеха (ОФР РЦ), на участок фильтрации сгущенная пульпа никелевого концентрата:

Cодержаниетвердогоне более 50%

Массовая доля меди не более 2, 8%

Крупность: не менее 85% частиц класса минус 0, 045 мм, содержание частиц класса минус 0, 010 мм не более 25%

Объемный вес: пульпы – от 1, 1 до 1, 6 г/см3;

сухого – от 2, 8 до 3 г/см3.

Влажность отфильтрованного концентрата – от 6% до 9%.

химический состав никелевого концентрата, %

1. 2. 3 Готовая продукции

Обжигового отделения –путём фильтрации и обжига никелевого концентрата с целью получения никелевого огарка и восстановленной закиси никеля, отвечающего техническим условиям по содержанию материалов.

|

|

|

Химический состав огарка, %.

Гранулометрический состав огарка:

Химический состав восстановленной закиси никеля

1. 3 Технология цеха

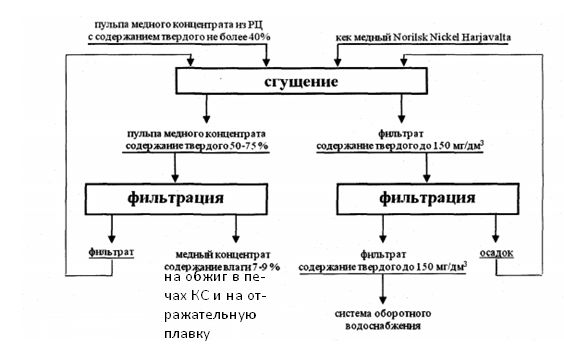

Рисунок… технологическая схема участка обезвоживания РЦ

На участке сгущения производится процесс обезвоживания пульпы медного концентрата в сгустителях непрерывного действия с получением пульпы с содержанием твёрдого от 50 % до 75%, а также осуществляется очистка части сточных вод цеха меди на фильтрах ПТК-80.

На участке фильтрации цеха осуществляется процесс фильтрования сгущенной пульпы на барабанных вакуумных фильтрах с получением кека медного концентрата с влажностью от 7 % до 9%, пригодного для загрузки в отражательные печи и печи КС (кипящего слоя).

Процесс фильтрования заключается в разделении пульпы на жидкую и твердую фазы при прохождении се через пористую перегородку. Размеры пор перегородки должны соответствовать дисперсности твердых частиц пульпы. Необходимо отметить, что размеры пор фильтрующей перегородки дают основание лишь приблизительно оценить задерживающий эффект на фильтрации. Дело в том, что на поверхности фильтрующего материала вырастает слой осадка, обладающий задерживающей способностью. Слой образовавшегося осадка может быть полезен для процесса, но в некоторых случаях может служить препятствием для дальнейшего фильтрования.

Таким образом, процесс фильтрации можно условно разделить на две стадии:

- образование на пористой перегородке тонкого слоя осадка;

- фильтрация на тонком слое осадка.

При этом отделяемая жидкость проходит через капиллярные канальцы неправильной формы в слое осадка. Размеры этих канальцев зависят от гранулометрического состава твердой части пульпы, от свойств образованного осадка характеризуют сопротивление слоя осадка.

Таблица … – Основное и вспомогательное оборудование

| Наименование оборудования | Кол-во | Характеристика |

| Бак-сборник гумированный | Объём 40 м³ | |

| Пульподелитель ПД-3 | Производительность 8-16м³ /ч | |

| Пульподелитель ПД-4 | Производительность 10-31, 5м³ /ч | |

| Бак-сборник гумированный | Объём 32 м³ | |

| Сгуститель Ц-12 | Глубина чана 12м | |

| Барабанный вакуумфильтр БОН-40 | Поверхность фильтрования 40 м² | |

| Кран мостовой | Грузоподъёмность 10т | |

| Насос ПБ 160/40 | Подача 160 м³ /ч; напор 40м |

|

|

|

2. 2 Определение основных параметров барабанного вакуум–фильтра

Расчет мощности привода барабанного вакуум–фильтра

Мощность привода вакуум-фильтра расходуется на преодоление следующих сопротивлений:

Момента М1, возникающего вследствие неравномерного расположения осадка на диске. В расчетах принимаются допущения о равномерности расположения осадка:

M1 = 0, 278 ∙ l ∙ h1 ∙ γ o ∙ D ∙ (D + h1),

где: l – длина барабана = 4, 4 м;

F – поверхность фильтрования = 40 м2;

D – диаметр барабана = 3 м;

h1 – толщина слоя осадка = 0, 01 м;

γ о – объемный вес = 2 ∙ 104;

М1 = 0, 278 ∙ 4, 4 ∙ 0, 01 ∙ 2 ∙ 104 ∙ 3 ∙ (3 + 0, 01) = 2209, 1 H ∙ м

Момента М2 сопротивлению среза осадка ножом:

М2 = 0, 5 ∙ ƒ 1 ∙ Ϭ ∙ l ∙ h1 ∙ D = 0, 5 ∙ 0, 2 ∙ 7 ∙ 105 ∙ 4, 4 ∙ 0, 01 ∙ 3 = 9240 H ∙ м

где: ƒ 1 – коэффициент трения = 0, 2;

Ϭ – удельное сопротивление срезу осадка = 7 ∙ 105 ;

Момента М3 трения торца вала по контактной поверхности распределитель –

ной головки:

М3 = z ∙ ƒ 1 ∙ po ∙ Fs ∙ rтр = 1 ∙ 0, 20 ∙ 360 ∙ 103 ∙ 0, 06 ∙ 0, 315 = 1360 H ∙ м

где: z – число распределительных головок = 1;

po – давление прижатия головки к валу = 360 ∙ 103 ;

Fs – площадь соприкосновения диска головки с торцом вала = 0, 06 м2;

rтр – радиус трения = 0, 315;

Момента М4 трения барабана о пульпу:

М4 = 0, 02 ∙ М2 = 0, 02 ∙ 11266, 5 = 225, 33 H ∙ м

Момента М5 трения в опорах вала:

М5 = 0, 5 ∙ ƒ 2 ∙ Ϭ об ∙ dц = 0, 5 ∙ 0, 1 ∙ 17880 ∙ 10 ∙ 0, 44 = 3933, 6H ∙ м

где: ƒ 2 – коэффициент трения в опорах = 0, 1

Ϭ об – общая сила тяжести осадков и вала барабана = 17880 ∙ 10 Н

dц – диаметр опорной поверхности подшипников на цапфе вала = 0, 44 м

|

|

|

Общий суммарный момент М = Σ Мi определяет мощность привода:

М = 2209, 1 + 9240 + 1360 + 184, 8 + 3933, 6 = 16927, 5 H ∙ м

Р = 1, 2 ∙ М ∙ nmax / 9750 ∙ η = 1, 2 ∙ 16927, 5 ∙ 0, 7 / 9750 ∙ 0, 91 = 1, 72 кВт

где: η – табл. значение коэффициент полезного действия привода = 0, 91;

nmax – максимальная частота вращения фильтра (барабана) = 0, 7 об/мин;

2. 3 Выбор электродвигателя

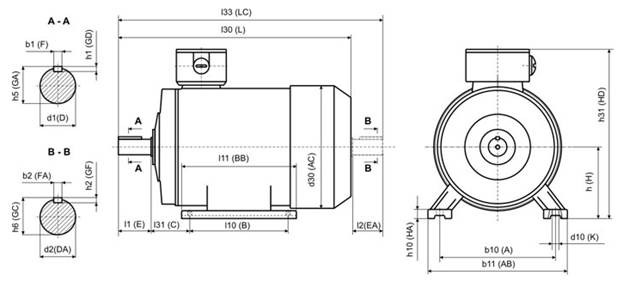

Выбираем электродвигатель АИР– 112МА6 ГОСТ 19523 – 81

Р = 3 кВт, n = 953 об/мин, S = 4, 7 %

Рисунок …– Электродвигатель АИР– 112МА6

Таблица 3 – Габаритные размеры электродвигателя АИР– 112МА6

| Типоразмер |

Габаритные размеры, мм |

Установочные и присоединительные размеры, мм | |||||||||

| l30 | l33 | h31 | d30 | d1 | d2 | 11 | 110 | h10 | b1 | h | |

| АИР112МА6 | |||||||||||

2. 4 Выбор редуктора

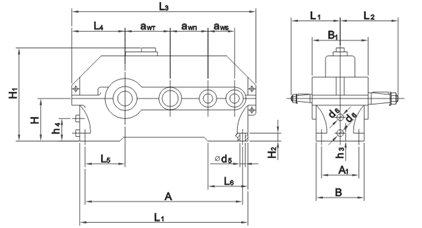

Выбираем редуктор 1Ц3У–250 ГОСТ 20374 Uр = 250

Рисунок… – Редуктор 1Ц3У–250

Таблица 4 – Габаритные размеры редуктора

| Типо – размер | awб | аwпр | awт | А | А1 | В | B1 | Н | Н1 | Н2 | L1 | L2 | L3 | L4 | L5 | L6 | L7 | b1 | b2 |

| 1Ц3У–250 |

Рисунок 8 – Входной (выходной) вал редуктора 1Ц3У–250

Таблица 5 – Присоединительные размеры редуктора

| Типо – размер | d1 | d2 | d3 | d5 | d6 | d7 | d8 | h1 | h2 | h3 | h4 | l1 | l2 | l3 | l4 | t1 | t2 |

| 1Ц3У–250 | М12х1. 25 | М24 | 2, 5 | 5, 5 |

Определяем асинхронную частоту вращения электродвигателя

nс = na ∙ (1 – S) = 935 ∙ (1 – 0, 047) = 953 об/мин

Uобщ =  =

=  = 1270об/мин

= 1270об/мин

Uо. п. =  =

=  = 8, 35≈ 8

= 8, 35≈ 8

Принимаем:

Uо. п. = 8 ГОСТ 2185;

U’общ = Uр ∙ Uо. п. = 160 ∙ 8 = 1280

Отклонение

△ Uo = |  | ∙ 100 % = |

| ∙ 100 % = |  | ∙ 100 % ≈ 0, 78%

| ∙ 100 % ≈ 0, 78%

Отклонение в пределах нормы.

2. 5 Кинематический расчет привода барабанного вакуум–фильтра

1 Электродвигатель I Вал быстроходный редуктора

2 Муфта II Вал тихоходный редуктора

3 Редуктор III Вал быстроходный открытой пары

4 Открытая пара IV Вал тихоходный открытой пары

5 Барабан

Рисунок… – Кинематическая схема

Силовые и кинематические характеристики:

Частота вращения валов:

n1 = n2 = nэл = 953 об/мин

n3 =  =

=  = 5, 95 об/мин

= 5, 95 об/мин

|

|

|

n4 =  =

=  = 0, 74 об/мин

= 0, 74 об/мин

Угловые скорости:

ω 1 =  =

=  = 99, 74 c –1

= 99, 74 c –1

ω 2 =  =

=  = 99, 74 c –1

= 99, 74 c –1

ω 3 =  =

=  = 0, 62 c –1

= 0, 62 c –1

ω 4 =  =

=  = 0, 07 c –1

= 0, 07 c –1

Мощности на валах:

P1 = Pэл = 3 кВт

Р2 = Р1 ∙ η ред ∙ η п2 = 3 ∙ 0, 86 ∙ 0, 992 = 2, 52 кВт

Р3 = Р2 ∙ η о. п. = 2, 52 ∙ 0, 97 = 2, 44 кВт

Р4 ≈ Р3 = 1, 79 кВт

Вращающие моменты на валах:

Т1 =  =

=  = 30, 07 Н ∙ м

= 30, 07 Н ∙ м

Т2 =  =

=  = 25, 26 Н ∙ м

= 25, 26 Н ∙ м

Т3 =  =

=  = 3935, 48 Н ∙ м

= 3935, 48 Н ∙ м

Т4 =  =

=  = 25571, 42 Н ∙ м

= 25571, 42 Н ∙ м

Таблица 6 – Кинематические и силовые характеристики привода

| Наименование | Обозначение | Единицы измерения | Числовые значения |

| Частота вращения валов | n1 n2 n3 n4 | об/мин Тоже // // | 953 953 5, 95 0, 74 |

| Угловые скорости | ω 1 ω 2 ω 3 ω 4 | c –1 Тоже // // | 99, 74 99, 74 0, 62 0, 07 |

| Мощности на валах | Р1 Р2 Р3 Р4 | кВт Тоже // // | 3 2, 52 2, 44 1, 79 |

| Вращающие моменты на валах | Т1 Т2 Т3 Т4 | Н ∙ м Тоже // // | 30, 07 25, 26 3935, 48 25571, 42 |

2. 6 Расчет всех типов передач

2. 6. 1 Расчет открытой пары

I Вал быстроходный

II Вал тихоходный

Рисунок … – Схема открытой пары

Исходные данные:

Т1 = 3935, 48 Н ∙ м

Т2 = 25571, 42 Н ∙ м

Uо. п. = 8

Материал зубчатой пары. Выбираем сталь 40Х ГОСТ 4545 σ пч = 980 МПа,

σ т = 685 МПа.

Материал колеса. Выбираем сталь 40Л ГОСТ 4545 σ пч = 490 МПа,

σ т = 275 МПа.

Предел выносливости при симметричном цикле изгиба:

σ -1 = 0, 43 ∙ 890 = 421, 4 МПа

σ -1 = 0, 43 ∙ 490= 210 МПа

Допускаемое напряжение изгиба

Так как передача нереверсивная, то

[  =

=  ,

,

где:  – коэффициент запаса прочности = 1, 5;

– коэффициент запаса прочности = 1, 5;

– эффективный коэффициент, концентрации напряжений у корня

– эффективный коэффициент, концентрации напряжений у корня

зуба = 1, 5

Находим [  :

:

[  =

=  = 326 МПА

= 326 МПА

[  =

=  = 124 МПА

= 124 МПА

Находим число зубьев:

Принимаем z1 = 20, тогда

z2 = z1 ∙ Uзуб = 20 ∙ 8 = 160

Коэффициент формы зуба:

Для шестерни z1 = 20, y1 = 0, 372;

Для колеса z2 = 160, y2 = 0, 490.

Сравнительная оценка прочности зубьев шестерни и колеса на изгиб:

Для шестерни y1 ∙ [  = 0, 372 ∙ 326 = 121, 3 МПа;

= 0, 372 ∙ 326 = 121, 3 МПа;

Для колеса y2 ∙ [  = 0, 490 ∙ 326 = 60, 76 МПа.

= 0, 490 ∙ 326 = 60, 76 МПа.

Расчет следует вести для зубьев шестерни, как менее прочных.

Требуемый модуль зацепления:

m =  ,

,

где: К – коэффициент нагрузки = 1, 5;

γ – коэффициент износа = 1, 5;

Ψ m =  – коэффициент длины зуба, принимаем Ψ m = 16.

– коэффициент длины зуба, принимаем Ψ m = 16.

m =  = 13, 41 мм

= 13, 41 мм

Принимаем m = 14 мм ГОСТ 9563-60

Диаметр делительных окружностей:

d1 = m  z1 = 14

z1 = 14  8 = 184 мм;

8 = 184 мм;

d2 = m  z2 = 14

z2 = 14  160 =2240 мм.

160 =2240 мм.

Диаметр окружностей выступов:

Da1 = d1 + 2m = 280 + 2  14 = 308 мм;

14 = 308 мм;

Da2 = d2 + 2m = 2240 + 2  14 = 2268 мм.

14 = 2268 мм.

Межосевое расстояние:

aw =  =

=  = 828 мм.

= 828 мм.

Ширина зубчатых колес:

В = Ψ m ∙ m = 10 ∙ 14 = 140 мм.

2. 7. Предварительный расчет валов

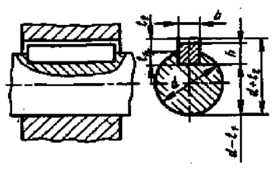

Рисунок… – Цапфа

Исходные данные:

Т2 = 25571, 42 Н ∙ м;

Uо. п. = 8;

dв – диаметр вала на тихоходном валу редуктора = 55 мм;

[τ k] – допуск на кручение = 150.

Материал Сталь 40Х ГОСТ 4545,

dв1 =  =

=  = 95, 41 мм;

= 95, 41 мм;

Шестерня:

Диаметр ступицы стальных колес:

dст = 1, 6  dв =1, 6

dв =1, 6  55 = 88 мм;

55 = 88 мм;

Толщина обода цилиндрического колеса:

δ о = (2, 5 ÷ 4, 0)  m = 2, 5

m = 2, 5  8 ÷ 4, 0

8 ÷ 4, 0  8 = 20 ÷ 32 мм;

8 = 20 ÷ 32 мм;

Принимаем δ о = 20.

Длина ступицы:

lст = (1, 2 ÷ 1, 5)  dв = 1, 2

dв = 1, 2  55 ÷ 1, 5

55 ÷ 1, 5  55 = 66 ÷ 82, 5 мм;

55 = 66 ÷ 82, 5 мм;

Принимаем lст = 66.

Толщина диска кованых колес:

С = (0, 2 ÷ 0, 3)  b = 0, 2

b = 0, 2  128 ÷ 0, 3

128 ÷ 0, 3  128 = 25, 6 ÷ 38, 4 мм;

128 = 25, 6 ÷ 38, 4 мм;

Принимаем С = 38, 4

Диаметр центровой окружности:

Dотв = 0, 5  (Do + dст) = 0, 5

(Do + dст) = 0, 5  (124 + 88) = 106 мм;

(124 + 88) = 106 мм;

Do = Df – 2  δ о = 164 – 2

δ о = 164 – 2  20 = 124 мм;

20 = 124 мм;

Df = d2 – 2, 5m = 184 – 2, 5  8 = 164 мм;

8 = 164 мм;

Диаметр отверстий:

dотв =  =

=  = 9 мм;

= 9 мм;

Принимаем dотв = 10 мм.

Толщина ребер:

S = 0, 8  C = 0, 8

C = 0, 8  38, 4 = 30, 72 мм;

38, 4 = 30, 72 мм;

Фаска:

n = 0, 5  m = 0, 5

m = 0, 5  8 = 4 мм;

8 = 4 мм;

2. 8 Подбор шпонок и муфт

2. 8. 1 Подбор и проверка шпоночных соединений

Рисунок … – Соединение шпонкой

Таблица 7 – Размеры шпоночных соединений

| Тип соединения | Вращ. | Диаметр | Сечение | Глубина паза | Длина | Рабочая |

| Вала t1 | ||||||

| Цапфа | 25571, 42 | 36  20 20

| ||||

| Быстрохо - дный вал редуктора | 30, 07 | 4  4 4

| 2, 5 | |||

| Тихоход - ный вал редуктора | 3935, 48 | 14  9 9

| 5, 5 |

Проверка соединений на смятие:

[σ см] = (0, 3 ÷ 0, 5)  σ т = 255 ÷ 425 МПа;

σ т = 255 ÷ 425 МПа;

где: σ т – предел текучести = 850 МПа;

Принимаем [σ см] = 425МПа.

σ см =  ≤ [σ см], МПа;

≤ [σ см], МПа;

σ см1 =  = 396, 57 МПа ≤ 425 МПа

= 396, 57 МПа ≤ 425 МПа

σ см2 =  = 36, 6 МПа ≤ 425 МПа;

= 36, 6 МПа ≤ 425 МПа;

σ см3 =  = 424, 92 МПа ≤ 425 МПа;

= 424, 92 МПа ≤ 425 МПа;

Проверка шпонок на срез:

[τ ср] = 0, 6  [σ см] = 0, 6

[σ см] = 0, 6  425 = 255 МПа;

425 = 255 МПа;

τ ср =  ≤ [τ ср], МПа;

≤ [τ ср], МПа;

τ ср1 =  = 88, 12 МПа ≤ 255 МПа;

= 88, 12 МПа ≤ 255 МПа;

τ ср2 =  = 4, 99 МПа ≤ 255 МПа;

= 4, 99 МПа ≤ 255 МПа;

τ ср3 =  = 106, 47 МПа ≤ 255 МПа;

= 106, 47 МПа ≤ 255 МПа;

Условия выполнены.

2. 8. 2 Подбор муфты

Исходные данные:

Т  22, 48 H

22, 48 H  м;

м;

dвала быстр. редуктора – 20 мм;

dвала тих. редуктора – 55 мм;

dвала электродв. – 32 мм.

Расчетный вращающий момент:

Тр = k  T ≤ [T] = 3

T ≤ [T] = 3  22, 48 = 67, 44 МПа ≤ 235 МПа;

22, 48 = 67, 44 МПа ≤ 235 МПа;

где: k – коэффициент учитывающий условия эксплуатацию = 3;

[T] – допускаемый момент = 235 МПа.

Муфту подбираем по диаметрам соединяемых валов и проверяем на смятие поверхности, прилегающей к пальцу:

[σ см] = 2 МПа,

σ см =  ≤ [σ см], МПа;

≤ [σ см], МПа;

где: lв – длина втулки = 28 мм;

dп – диаметр пальца = 14 мм;

z – число пальцев = 6;

D1  диаметр окружности, на которой расположены оси пальцев = 120 мм;

диаметр окружности, на которой расположены оси пальцев = 120 мм;

Dв  наружный диаметр втулки = 27 мм;

наружный диаметр втулки = 27 мм;

D1 = D  0, 5

0, 5  Dв – (5 ÷ 10) = 140

Dв – (5 ÷ 10) = 140  0, 5

0, 5  27

27  (5 ÷ 10) = 116, 5 ÷ 121, 5 мм;

(5 ÷ 10) = 116, 5 ÷ 121, 5 мм;

Принимаем D1 = 120 мм.

Таблица 8  Размеры муфты

Размеры муфты

|

|

|

| Пальцы | Втулка упругая | |||

| dп | z | ln | Dв | lв | |||

σ см =  = 0, 21 ≤ 2 МПа;

= 0, 21 ≤ 2 МПа;

Пальцы проверяем на изгиб:

[σ и] = 0, 25  σ т = 0, 25

σ т = 0, 25  440 = 110 МПа;

440 = 110 МПа;

где: σ т – предел текучести для СТ45 = 440 МПа;

σ и =  ≤ [σ и], МПа;

≤ [σ и], МПа;

σ и =  = 5, 457 МПа ≤ 110 МПа;

= 5, 457 МПа ≤ 110 МПа;

3 Техническая эксплуатация и ремонт оборудования

3. 1 Общие сведения о ремонте оборудования

3. 1. 1 Структура ремонтной службы

Рисунок… – Структура ремонтной службы

3. 1. 2 Теоретические основы ремонта машин

К внешним факторам, влияющим на надежность машин, относят:

- климатические условия;

- свойства почв и растений;

- тех. обслуживание, ремонт;

- классификация обслуживающего персонала.

К внутренним факторам относят:

- несовершенство конструкции машин;

- технология их изготовления и ремонта.

Наиболее распространены следующие виды изнашивания: абразивное, фреттинг, гидроабразивное, газоабразивное, усталостное выкрашивание, кавитационное, коррозионно-механическое.

Основными методами уменьшения износа являются:

- выбор материала необходимого качества;

-получение требуемой чистоты поверхности деталей при изготовлении;

- улучшение механических свойств материала деталей;

- соблюдение режимов смазки;

- защита деталей от коррозии.

3. 1. 3 Производственный процесс ремонта машин

Ремонт – комплекс операций по восстановлению работоспособности изделия.

.

Существуют следующие процессы восстановления детали:

- наплавка;

- гальванический способ;

- обработка давлением;

|

|

|

м

м