|

Выбор и описание вида заготовки

|

|

|

|

На выбор метода получения заготовки оказывают влияние: материал детали; ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали.

При малых объемах выпуска деталей следует использовать менее точные методы и способы получения заготовок [8, с. 36].

Требования к детали определяются конструктором в зависимости от ее назначения и условий эксплуатации в узле машины. Технолог должен учитывать характер нагружения детали при работе и предпочитать тот способ, который обеспечил бы детали надежность и долговечность.

В зависимости от конструкции детали (ее формы) следует выбирать наиболее рациональный вариант заготовки, при котором отходы металла и затраты на изготовление были бы наименьшими.

Оптимальный метод получения заготовки определяется на основании технико-экономического расчета технологической себестоимости детали. Метод получения заготовки, обеспечивающий технологичность изготовляемой из нее детали, при минимальной себестоимости последней считается оптимальным.

В базовом варианте технологического процесса в качестве заготовки используется поковка полученная на молотах.

Затраты одинаковые, но отходы на прессах меньше, меньше и объем механической обработки, следовательно изготовление заготовки на прессах примем в проектном технологическом процессе.

Определяем размеры, на которые назначаются припуски. Результаты заносим в таблицу 6.1

Таблица 6.1 – Формирование размеров заготовки отливки

| Наименование поверхности детали | Размер | Ra, мкм | Припуск | Отклонения | Размер заготовки с отклонениями | |

| + | - | |||||

| Торец | 78,5±0,23 | Rz 80 | 2,8 | 1,3 | 0,7 |

|

| Торец | 28±0,26 | Rz 80 | 2,8 | 0,9 | 0,5 |

|

| Диаметр | Ø129,5h11 | Rа 1,25 | 3,6 | 1,7 | 0,7 |

|

| Диаметр | Ø75к6 | Rа 1,25 | 3,2 | 1,1 | 0,5 |

|

| Диаметр | Ø60,8F8 | Rа 0,32 | 3,2 | 1,1 | 0,5 |

|

| Диаметр | Ø90К7 | Rа 2,5 | 3,2 | 1,1 | 0,5 |

|

|

|

|

Расчет массы заготовки

Произведём расчёт массы спроектированной заготовки по формуле:

| m з = т д + т отх.мех.обр., кг |

где т д– масса детали;

т отх.мех.обр. – масса отходов механической обработки;

Определяем т отх.мех.обр. по формуле:

| т отх.мех.обр. = V отх. × ρ, кг |

где ρ -плотность материала заготовки, кг/мм3;

ρ -7,8 кг/мм3;

V отх. -суммарный объем удаляемых в процессе механической обработки фигур, мм3

Определяем V отх. по формуле:

| V отх. = ∑ Vi, мм3 |

где Vi - объем отходов с перехода;

Для более точного определения объемов удаляемых фигур приведем эскиз заготовки с вписанным в нее контуром детали и пронумерованными удаляемыми припусками.

Определяем Vi по формулам:

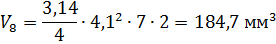

Для цилиндра (диска):

|

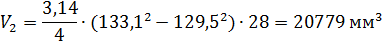

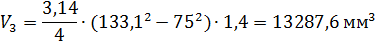

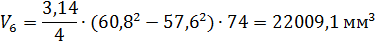

Для цилиндра с отверстием:

|

где D – больший диаметр, мм;

d – меньший диаметр, мм;

h – высота, мм;

Рисунок 6.1 – Совмещенный чертеж детали и заготовки

Тогда

V отх. =19469,5+20779+13287,6+25399,3+6720,6+22009,1+11964,2+184,7+7920+

+1038,6+198,4=128971 мм3

т отх.мех.обр. = 128971 ×0,0000078 = 1,01 кг

Произведем экономическое сравнение двух вариантов получения заготовки.

Себестоимость заготовки определим по формуле [8, с.57]

где  - базовая себестоимость 1 т. заготовок, руб.

- базовая себестоимость 1 т. заготовок, руб.

– масса заготовки, кг.

– масса заготовки, кг.

– масса готовой детали, кг,

– масса готовой детали, кг,

- коэффициент, зависящий от точности поковки; Кт = 1 ([8], табл. 14);

- коэффициент, зависящий от точности поковки; Кт = 1 ([8], табл. 14);

- коэффициент, зависящий от марки материала; Кm = 1,79 ([8], табл. 15);

- коэффициент, зависящий от марки материала; Кm = 1,79 ([8], табл. 15);

- коэффициент, зависящий от группы сложности поковки; Кс = 0,9 ([8], табл.17);

- коэффициент, зависящий от группы сложности поковки; Кс = 0,9 ([8], табл.17);

- коэффициент, зависящий от массы поковки; Кb = 1,25 ([8], табл.18);

- коэффициент, зависящий от массы поковки; Кb = 1,25 ([8], табл.18);

- коэффициент, зависящий от объема производства, Кn =0,8 ([8], табл.20);

- коэффициент, зависящий от объема производства, Кn =0,8 ([8], табл.20);

|

|

|

Данные для определения стоимости заготовок по сравниваемым вариантам сводим в таблицу 6.2

Таблица6.2 – Исходные данные для расчета стоимости заготовок

| Показатели | Вариант | |

| базовый | проектный | |

| Масса заготовки Q, кг | 5,8 | 2,71 |

| Масса готовой детали q, кг | 1,7 | 1,7 |

| Базовая стоимость одной тонны заготовок S, руб | 2120 | 2120 |

| Стоимость одной тонны стружки Sо, руб | 250 | 250 |

Тогда, стоимость одной заготовки базового варианта составит

Стоимость заготовки в проектном варианте составит

Экономический эффект для одной заготовки составит:

7 Разработка нового варианта технологического процесса

На основании перечня мероприятий по совершенствованию технологического процесса предлагается следующий вариант.

Заготовка – поковка, получаемая на прессах. Масса заготовки составляет 2,71 кг.

Маршрут технологического процесса обработки представлен в таблице 7.1

Таблица 7.1 – Проектируемый технологический процесс

| Номер, наименование, содержание операции, модель станка | Эскиз обработки |

| 005 Токарно-винторезная Станок 16К20 1Подрезать торец 2 Точить наружную поверхность |

|

| 010 Комплексная с ЧПУ Станок – Mazakintegrexi200 Установ А 1 Подрезать торец 2Точить наружную поверхность с образованием фаски 3 Расточить отверстия, фаску начерно, начисто 4Расточить канавку Установка Б 4 Точить наружную поверхность начерно, начисто, фаску 5 Точить канвку 6Фрезеровать пазы |

|

| 015 Зубофрезерная Станок S200T Фрезеровать зубья |

|

| 020 Внутришлифовальная Станок OSCH-636F3 Шлифовать два отверстия |

|

| 025 Зубофасочная Станок SNH650 |

|

| 030 Зубошлифовальная Станок S250G Шлифовать зубья |

|

|

|

|