|

7. 3. Расчёт полировальника. 8. Расчёт таблеточного инструмента. 9. Фасетирование и центрирование линзы. 10. Технологический процесс изготовления линзы

|

|

|

|

7. 3. РАСЧЁТ ПОЛИРОВАЛЬНИКА

Расчет полировальников сводится к определению радиуса корпуса, его размеров и величины полировочного слоя.

1) для обработки сферической поверхности:

При  толщина слоя полировочной смолы к моменту замены его новым

толщина слоя полировочной смолы к моменту замены его новым

|

2) для обработки плоской поверхности:

При  толщина слоя полировочной смолы к моменту замены его новым

толщина слоя полировочной смолы к моменту замены его новым

Рис 7. 3. 2 полировальник для обработки плоской поверхности А

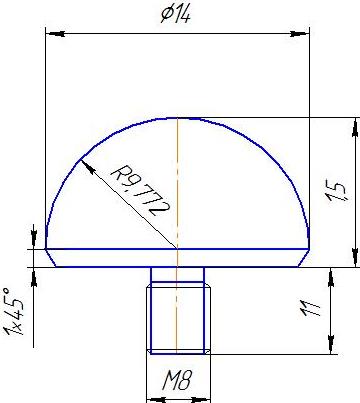

8. РАСЧЁТ ТАБЛЕТОЧНОГО ИНСТРУМЕНТА

1. Рассчитаем высоту выпуклого шлифовальника:

мм.

мм.

2. Рассчитаем диаметр шлифовальника:

мм.

мм.

Рабочую поверхность инструмента характеризуют коэффициентом заполнения площади корпуса алмазосодержащими элементами и закономерностью их расположения на нем. Т. к.  , то коэффициент k выбираем 0, 45. От расположения алмазосодержащих элементов по поверхности корпуса зависят интенсивность и равномерность изнашивания алмазосодержащего слоя. Единой системы расположения нет. Элементы размещают как по концентричным окружностям, так и по логарифмической спирали. Преимущество последней — более продолжительная работа инструмента без корректирования радиуса рабочей поверхности.

, то коэффициент k выбираем 0, 45. От расположения алмазосодержащих элементов по поверхности корпуса зависят интенсивность и равномерность изнашивания алмазосодержащего слоя. Единой системы расположения нет. Элементы размещают как по концентричным окружностям, так и по логарифмической спирали. Преимущество последней — более продолжительная работа инструмента без корректирования радиуса рабочей поверхности.

Число  алмазосодержащих элементов, размещаемых на корпусе чашки, определяют исходя из размеров, коэффициента k заполнения площади корпуса элементами и их диаметра

алмазосодержащих элементов, размещаемых на корпусе чашки, определяют исходя из размеров, коэффициента k заполнения площади корпуса элементами и их диаметра  :

:

,

,

где  — радиус рабочей поверхности шлифовальника [мм];

— радиус рабочей поверхности шлифовальника [мм];  — высота чашки.

— высота чашки.

3. Радиус  рабочей поверхности чашки для каждого перехода рассчитывают по известному радиусу R0 поверхности готовой детали и глубине Мп слоя, нарушенного абразивом зернистости

рабочей поверхности чашки для каждого перехода рассчитывают по известному радиусу R0 поверхности готовой детали и глубине Мп слоя, нарушенного абразивом зернистости  в инструменте данного перехода. Рассчитаем радиусы шлифовальников

в инструменте данного перехода. Рассчитаем радиусы шлифовальников  для двух переходов:

для двух переходов:

|

|

|

мм;

мм;

мм.

мм.

4. Т. о. число  алмазосодержащих элементов:

алмазосодержащих элементов:

шт;

шт;

шт,

шт,

где  приняли 8 мм.

приняли 8 мм.

9. ФАСЕТИРОВАНИЕ И ЦЕНТРИРОВАНИЕ ЛИНЗЫ

Фаски снимаются:

1) для предохранения линз от выколок при сборке, а также вследствие появления мелких выколок на острых краях в процессе центрировки (защитные фаски);

2) для крепления линз завальцовкой и обеспечения центрировки;

3) для удаления излишков стекла.

Фаски для предохранения от выколок снимаются на острых краях всех линз.

Погрешность установки заготовок на стадии предварительного шлифования и при сборке блока приводит к разнотолщинности линз по краю. Следствием этого является несовпадение линий, соединяющей геометрические центры поверхностей (геометрической оси), с линией, соединяющей центры кривизны поверхностей (оптической осью).

Для совмещения геометрической оси линзы с оптической технологически маршрутом предусматривается операция центрирования. Способы её выполнения различны в зависимости от категории сложности линзы.

Линзы диаметром менее 200 мм, как в нашем случае, центрируют после завершения обработки преломляющих поверхностей. Операция состоит из двух переходов: 1) совмещения оптической оси линзы с осью вращения шпинделя станка и фиксации этого положения; 2) совмещения геометрической оси линзы с оптической путём обработки детали по диаметру до заданного размера.

10. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ЛИНЗЫ

В основу разработки технологических процессов положены два принципа – технический и экономический. Технический принцип предусматривает обеспечение выполнения всех требований чертежа и ТУ на изготовление, а экономический – выполнение этих требований с минимальными затратами сырьевых, энергетических и людских ресурсов. Разработка технологического процесса сводится к поиску оптимального для данного производства варианта перехода от полуфабриката к готовой детали или сборочной единице.

|

|

|

| Прессовка |

| Блокирование пверхност Б, для обработки поверхнсти А |

| Шлифование мелкое RA, соблюдая переходы |

| Полирование RA до получения шероховатости, N, ∆ N, P. Лакировать полирванную поверхность |

| Шлифование мелкое RБ на величину |

| Разблокирование |

| Блокирование эластичне поверхности А |

| Полирование RБ до получения шероховатости, N, ∆ N, P и толщины(t=2. 6±0. 05). Лакировать полирванную поверхность |

| Разблокирование |

| Промывка ЛВЖ |

| Контрль полировки: N, ∆ N, P и толщины (t=2. 6±0. 05) |

Самоцентрирование по диаметру (  ). Выдерживая децентричность ). Выдерживая децентричность

|

| Снятие светового диаметра и биение торца ≤ 0. 01мм, Р |

| Фасетирование с 2-х сторон |

| Промывка ЛВЖ |

| Контроль децентрировки, децентричность, биение торца и Р |

| Исправление чистоты Р пверхнстей А и Б полированием, выдерживая N, ∆ N, P |

| Промывка водой с последующей протиркой |

| Контроль Р |

| Лакирование матовых поверхностей |

| Упаковывание |

|

|

|