|

Расчет закрытых цилиндрических зубчатых передач

|

|

|

|

Расчетно-пояснительная записка

к курсовому проекту по конструированию

Дисциплина: «Детали машин»

Тема Курсового проекта

Разработка и конструирования «редуктора»

Содержание

1. Техническое задание на проектирование

2. Выбор электродвигателя и кинематический расчет привода

3. Расчет ременной передачи

4. Расчет закрытых цилиндрических зубчатых передач

5. Ориентировочный расчет вала

6. Проектировочный расчет валов на совместное действие изгиба и кручения

7. Разработка конструкции вала

8. Расчет валов на усталостную прочность

9. Расчет быстроходного вала на жесткость

10. Подбор подшипников

11. Смазочные устройства и утопления

Список литературы

Техническое задание на проектирование

Nэ=1,5 кВт, nэ=960 об/мин, nвых=15, t=10000 часов.

Выбор электродвигателя и кинематический расчет привода

Подбор электродвигателя

По заданным значениям N э =1,5 кВт, n э =960 об/мин, n вых =15 об/мин из таблице выбираем двигатель серии АИР 90L6/925. В нашем случае асинхронная частота двигателя не совпадает с частотой, указанной в задании то мы берем стандартную частоту n э =925.

Кинематический расчет привода

Общее передаточное число привода определится по формуле:

.

.

Распределим  между типами и ступенями передач

между типами и ступенями передач

u общ = u рем · u ред

Положим u рем =4, тогда  . Из рекомендаций по распределению передаточных чисел в двухступенчатом редукторе найдем передаточное число тихоходного вала

. Из рекомендаций по распределению передаточных чисел в двухступенчатом редукторе найдем передаточное число тихоходного вала

, тогда

, тогда  .

.

Определим частоты вращения валов

об/мин,

об/мин,

об/мин,

об/мин,

об/мин.

об/мин.

Проверим расчетные данные по частоте выходы

.

.

Определим вращающие моменты на валах

Н·мм;

Н·мм;

Н·мм;

Н·мм;

Н·мм;

Н·мм;

|

|

|

Н·мм.

Н·мм.

Полученные данные сведены в табл. 1

Таблица 1

| передат. число u | частота вращения n об/мин | вращающие моменты T Н·мм | КПД механизма

| |

| электродвигатель | 925 | 15486 | ||

| ремен. передача | 4 | 0,95 | ||

| быстр. передача | 4,48 | 231,25 | 58553 | 0,98 |

| пром. передача | 51,62 | 255786 | ||

| тихох. передача | 3,46 | 14,92 | 862983 | 0,98 |

Расчет ременной передачи

Выбираем по заданной мощности и частоте вращения, используя номограмму (рис. 1) вид сечения ремня О.

Рис. 1

Определим диаметр ведущего шкива

.

.

Выбираем  из ближайшего стандартного

из ближайшего стандартного  мм. Тогда диаметр ведомого шкива определится с учетом проскальзывания

мм. Тогда диаметр ведомого шкива определится с учетом проскальзывания  как

как

мм.

мм.

Уточним передаточное число ременной передачи и частоту вращения быстроходной передачи

;

;

об/мин.

об/мин.

Определим межосевое расстояние

мм

мм

( берется из таблицы в зависимости от выбранного сечения ремня);

берется из таблицы в зависимости от выбранного сечения ремня);

мм.

мм.

За межосевое расстояние принимаем промежуточное значение

мм.

мм.

Расчетная длинна ремня

.

.

Округляя до ближайшего стандартного значения  , получаем

, получаем  мм. Уточним межосевое расстояние

мм. Уточним межосевое расстояние

, где

, где

, тогда

, тогда

.

.

Угол обхвата на малом шкиве

Вычислим окружную скорость ремня

м/с

м/с  м/c

м/c

Определим по таблице следующие коэффициенты

учитывает влияние угла обхвата

учитывает влияние угла обхвата

мм

мм  учитывает влияние длинны ремня

учитывает влияние длинны ремня

учитывает влияние режима работы

учитывает влияние режима работы

учитывает влияние числа ремней

учитывает влияние числа ремней

Номинальная мощность, допускаемая для передачи одним ремнем

кВт,

кВт,

здесь  кВт номинальная мощность, передаваемая одним клиновым ремнем, определяется по табличным данным табл. 2 (лит.: Демидович В.М., Зайденштейн Г.И., Юрьева В.А. Проектирование ременных передач на ЭВМ с использованием языка “Бейсик”: Методические указания к курсовому проектированию по прикладной механике и деталям машин. Казань: КАИ. 1987. – 40с.).

кВт номинальная мощность, передаваемая одним клиновым ремнем, определяется по табличным данным табл. 2 (лит.: Демидович В.М., Зайденштейн Г.И., Юрьева В.А. Проектирование ременных передач на ЭВМ с использованием языка “Бейсик”: Методические указания к курсовому проектированию по прикладной механике и деталям машин. Казань: КАИ. 1987. – 40с.).

|

|

|

Таблица 2

| Сечение и Lp, мм | d1 | i | Частота вращения меньшего шкива, об/мин | |||||||

| 400 | 800 | 950 | 1200 | 1450 | 2200 | 2400 | 2800 | |||

|

О 1320 | 80 | 1,2

1,5

3 3

| 0,26 0,27 0,28 | 0,47 0,49 0,50 | 0,55 0,56 0,58 | 0,66 0,68 0,71 | 0,77 0,80 0,82 | 1,08 1,11 1,14 | 1,15 1,18 1,22 | 1,28 1,32 1,36 |

112 112

| 1,2

1,5

3 3

| 0,42 0,43 0,44 | 0,76 0,78 0,81 | 0,88 0,91 0,94 | 1,07 1,10 1,14 | 1,25 1,29 1,33 | 1,72 1,78 1,84 | 1,84 1,90 1,96 | 2,04 2,11 2,17 | |

Определим количество ремней

.

.

Сила предварительного натяжения

Н,

Н,

где  – коэффициент, учитывающий влияние центробежных сил. Для нашего случая

– коэффициент, учитывающий влияние центробежных сил. Для нашего случая  Н·с2/м2.

Н·с2/м2.

Число пробегов определится как

с-1

с-1  c-1

c-1

Максимальное напряжение в ремне

, где

, где

.

.

Здесь  кг/м3 – плотность материала ремня,

кг/м3 – плотность материала ремня,  Н/мм – модуль упругости.

Н/мм – модуль упругости.

Н/мм2

Н/мм2  Н/мм2

Н/мм2

Определим долговечность ремней

ч

ч  ч.

ч.

Здесь  Н/мм2 – предел выносливости материала,

Н/мм2 – предел выносливости материала,  – число шкивов,

– число шкивов,  ,

,  – коэффициент, учитывающий различную величину напряжения изгиба на малом и большом шкиве.

– коэффициент, учитывающий различную величину напряжения изгиба на малом и большом шкиве.

Усилие, действующее на вал от ременной передачи

Н.

Н.

Основные размеры шкива (рис. 2)

Рис. 2

В соответствии с числом ремней z  =4 ширина клинового ремня выбирается по ГОСТ–20889–75 – ГОСТ–20897–75, т.е. M =52 мм.

=4 ширина клинового ремня выбирается по ГОСТ–20889–75 – ГОСТ–20897–75, т.е. M =52 мм.

Длинна ступицы может быть определена как

l ст =1,5· d быстр =1,5·30=45 мм

Размеры профиля канавок шкива для клинового ремня с выбранным сечением “О” приведены в табл. 3

Таблица 3

| Сечение ремня | lp | b | h | e | f |

| |

| dp | b

| ||||||

| О | 8,5 | 2,5 | 7,5 | 12  0,3 0,3

| 8 | 80–100 | 10,1 |

Подбор материалов зубчатых колес

Таблица 4

| передача |

|

марка стали | механические свойства после обработки | твердость поверхн. после закалки и низкого отпуска HB | твердость поверхн. после закалки и низкого отпуска HRC |

температура отпуска

| |

временное

сопротивл.

, МПа , МПа

| предел

текучести

, МПа , МПа

| ||||||

| быстрох. | шестерня | 45 | 1190 | 1020 | 350 | 39 | 400 |

| колесо | 35 | 970 | 560 | 335 | 38 | 200 | |

| тихоход. | шестерня | 45 | 1637 | 1550 | 492 | 51 | 200 |

| колесо | 40Х | 1376 | 1220 | 417 | 46 | 400 | |

| представленные выше стали все с объемной закалкой | |||||||

Допускаемые напряжения

Допускаемые контактные напряжения при расчете зубчатых передач на контактную прочность определяются по формуле

,

,

где  – базовый предел выносливости поверхности зубьев по контактным напряжениям для пульсирующего цикла вычислится как

– базовый предел выносливости поверхности зубьев по контактным напряжениям для пульсирующего цикла вычислится как  ,

,  . Коэффициент долговечности

. Коэффициент долговечности  при переменной нагрузке определится как

при переменной нагрузке определится как  , где базовое число

, где базовое число  , число циклов нагружения зубьев

, число циклов нагружения зубьев

|

|

|

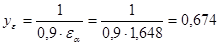

Причем для однородной структуры материала (в данном случае объемная закалка) коэффициент  ограничивают в пределах 1

ограничивают в пределах 1  2,6. В случае, когда расчетная

2,6. В случае, когда расчетная  <1, будем принимать

<1, будем принимать  = 1.

= 1.

Допускаемые изгибные напряжения могут быть определены по формуле

,

,

где  – базовый предел выносливости материала колеса по изгибным напряжениям для пульсирующего цикла определится следующим образом

– базовый предел выносливости материала колеса по изгибным напряжениям для пульсирующего цикла определится следующим образом

, при HB

, при HB  350;

350;  , при HB >350.

, при HB >350.

;

;  . Коэффициент долговечности

. Коэффициент долговечности  определится как

определится как

, при HB

, при HB  350;

350;  , при HB >350,

, при HB >350,

где базовое число  . Число циклов нагрузки

. Число циклов нагрузки

,

,

Где  , при HB

, при HB  350;

350;  , при HB >350.

, при HB >350.

Укажем на некоторые ограничения на величину  : 1

: 1  2 при HB

2 при HB  350; 1

350; 1  1,6 при HB >350. В случае, когда расчетная

1,6 при HB >350. В случае, когда расчетная  <1, примем

<1, примем  =1.

=1.

Все расчетные данные занесем в табл. 5

Таблица 5

| Быстроходная шестерня | Быстроходное колесо | Тихоходная шестерня | Тихоходное колесо | |

| n | 231,25 | 51,62 | 51,62 | 14,92 |

| HB | 350 | 335 | 492 | 417 |

| HRC | 39 | 38 | 51 | 46 |

| 5,17·107 | 1,154·107 | 1,154·107 | 3,336·106 |

| 3,827·107 | 3,445·107 | 8,666·107 | 5,827·107 |

| 0,951  1 1

| 1,2 | 1,399 | 1,611 |

| 852 | 834 | 1068 | 978 |

| 774,545 | 909,793 | 1358,677 | 1432,167 |

| 4,489·107 | 1,002·107 | 9,541·106 | 2,758·107 |

| 0,668  1 1

| 0,858  1 1

| 0,908  1 1

| 1,042 |

| 630 | 603 | 600 | 600 |

| 370,588 | 354,706 | 352,941 | 367,829 |

Расчет закрытых цилиндрических зубчатых передач

1. Быстроходная передача.

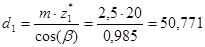

Для определения межосевого расстояния прямозубых передач используется формула вида

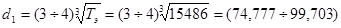

мм.

мм.

Здесь коэффициент динамической нагрузки для предварительных расчетов примем  ; относительная ширина передачи из нормального ряда чисел

; относительная ширина передачи из нормального ряда чисел  ; допускаемые контактные напряжение шестерни

; допускаемые контактные напряжение шестерни  , т.к. оно меньше

, т.к. оно меньше  колеса.

колеса.

Зададим число зубьев шестерни  . Определим

. Определим  следующим образом

следующим образом  . Округлим

. Округлим  до ближайшего целого

до ближайшего целого

.

.

Определим модуль зацепления

.

.

Уточним межосевое расстояние

мм.

мм.

Рассчитаем диаметры а) шестерни и б) колеса

а)  мм – делительный диаметр

мм – делительный диаметр

мм – диаметр вершин

мм – диаметр вершин

мм – диаметр впадин

мм – диаметр впадин

|

|

|

б)  мм – делительный диаметр

мм – делительный диаметр

мм – диаметр вершин

мм – диаметр вершин

мм – диаметр впадин.

мм – диаметр впадин.

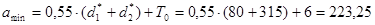

Определим ширину колеса

мм,

мм,

округляем b 2 до ближайшего целого  мм.

мм.

Ширина шестерни для компенсации неточностей сборки определится

мм.

мм.

Окружная скорость в зацеплении

м/c.

м/c.

По данной скорости в соответствии с табличными данными уточним коэффициент  . По значению

. По значению  в соответствии с рис. 5 определим

в соответствии с рис. 5 определим  , тогда

, тогда  .

.

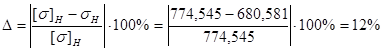

В соответствии с уточненными данными произведем проверку контактных напряжений

Н/мм2,

Н/мм2,

,

,

недогрузка на 12% за счет увеличения модуля до ближайшего стандартного.

Проверим прочность зуба на изгиб

,

,

где  – коэффициент, учитывающий форму зуба;

– коэффициент, учитывающий форму зуба;  ,

,  , тогда

, тогда  .

.

2. Тихоходная передача.

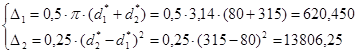

Определим межосевое расстояние косозубых передач

мм.

мм.

Здесь допускаемые контактные напряжение шестерни  .

.

Зададим число зубьев шестерни  . Определим

. Определим  следующим образом

следующим образом  . Округлим

. Округлим  до ближайшего целого

до ближайшего целого

.

.

Определим модуль зацепления

,

,

где

.

.

Уточним межосевое расстояние

мм.

мм.

Вследствие того, что быстроходное колесо зацепляет тихоходный вал на расстояние  , где

, где  – диаметр вершин быстроходного колеса,

– диаметр вершин быстроходного колеса,  – диаметр тихоходного вала (см. ниже раздел “ Ориентировочный расчет вала ”) требуется увеличить межосевое расстояния за счет увеличения модуля до

– диаметр тихоходного вала (см. ниже раздел “ Ориентировочный расчет вала ”) требуется увеличить межосевое расстояния за счет увеличения модуля до  . Тогда межосевое расстояние определится как

. Тогда межосевое расстояние определится как

мм.

мм.

Рассчитаем диаметры а) шестерни и б) колеса

а)  мм – делительный диаметр

мм – делительный диаметр

мм – диаметр вершин

мм – диаметр вершин

мм – диаметр впадин

мм – диаметр впадин

б)  мм – делительный диаметр

мм – делительный диаметр

мм – диаметр вершин

мм – диаметр вершин

мм – диаметр впадин.

мм – диаметр впадин.

Определим ширину колеса

мм.

мм.

Ширина шестерни для компенсации неточностей сворки определится как

мм.

мм.

Окружная скорость в зацеплении

м/c.

м/c.

По данной скорости в соответствии с табличными данными уточним коэффициент  . По значению

. По значению  в соответствии с рис. 5 определим

в соответствии с рис. 5 определим  , тогда

, тогда  .

.

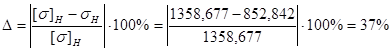

В соответствии с уточненными данными произведем проверку контактных напряжений

Н/мм2,

Н/мм2,

,

,

недогрузка на 37% за счет увеличения модуля до ближайшего стандартного.

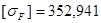

Проверим прочность зуба на изгиб

,

,

где  ,

,  – коэффициент, учитывающий форму зуба; коэффициент, учитывающий участие в зацеплении косозубой передачи

– коэффициент, учитывающий форму зуба; коэффициент, учитывающий участие в зацеплении косозубой передачи

,

,

;

;

коэффициент, учитывающий наклон зубьев

;

;  ,

,  , тогда

, тогда  .

.

|

|

|