|

Принцип работы ПОУ марки А1-ООЛ-1

|

|

|

|

Пластинчатые пастеризационно-охладительные установки представляют собой пластинчатые аппараты, состоящие из отдельных, определенным образом скомпонованных секций. В зависимости от компоновки в установках можно выполнять различные процессы тепловой обработки - нагрев, пастеризацию, охлаждение. Преимуществами пластинчатых аппаратов является приспособленность к частой разборке и сборке, а также относительная простота очистки теплообменной поверхности от слоев пригара или осадка.

В состав пастеризационно-охладительной установки пластинчатого типа входят уравнительный бак с клапанно-поплавковым устройством для регулирования уровня молока в баке, центробежный насос для молока, пластинчатый аппарат, сепаратор-молокоочиститель, выдерживатель, возвратный клапан, центробежный насос для горячей воды, пароконтактный нагреватель для воды и пульт управления [9].

Пластинчатый аппарат является основной частью пастеризационно-охладительной установки. Большим его преимуществом считается то, что он имеет легкообразную, состоящую из отдельных сомкнутых элементов поверхность теплообмена. Пластинчатый теплообменник состоит из нескольких пластинчатых теплообменных элементов - пластин, через которые тепло передается от одной среды к другой. Пластины компонуют в пакеты и из них составляют секции. В секциях с одной стороны пластины проходит молоко, с другой - теплоноситель или хладоноситель. Через стенки пластины происходит теплообмен.

В пастеризационно-охладительных установках в одной из секций поступающее молоко предварительно нагревается за счет регенерации тепла пастеризованного молока, затем в следующей секции пастеризуется, отдает часть тепла вновь поступающему молоку, охлаждается сначала в секции водяного и рассольного охлаждения [2].

|

|

|

Пластинчатый аппарат имеет главную переднюю стойку и вспомогательную заднюю стойку, в которых закреплены концы верхней и нижней штанг. Верхняя горизонтальная штанга предназначена для подвески теплообменных пластин. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка, которая на лицевой стороне пластины ограничивает канал для соответствующего потока среды.

Пластина имеет угловые отверстия, вокруг которых уложены малые кольцевые резиновые прокладки. Уплотнительные прокладки после сборки и сжатия пластин в аппарате образуют две изолированные системы герметичных каналов. Одна из этих систем предназначена для горячей рабочей среды, другая для холодной. Каждая из систем межпластинных каналов соединяется со своим коллектором. Холодная рабочая среда попадает в коллектор через штуцер, расположенный на стойке. По коллектору рабочая среда доходит до пластины, которая имеет глухой угол и растекается в межпластинных каналах. Рабочая среда, собираясь в нижнем коллекторе, который образован нижними угловыми отверстиями, выходит из аппарата через штуцер. Горячая рабочая среда входит в аппарат через штуцер и попадает в нижний коллектор. Далее она растекается в межпластинных каналах и, двигаясь снизу вверх - противотоком по отношению к холодной рабочей среде, собирается в верхнем коллекторе. Из аппарата горячая рабочая среда выходит через штуцер. Уплотнительные прокладки в аппарате обеспечивают герметичность и чередование межпластинных каналов для горячей и холодной рабочих сред. Все пластины плотно сжимаются нажимной плитой и винтом [9].

В этом аппарате используются сетчато-поточные пластины АГ-2, изготовленные штамповкой из листовой нержавеющей стали 1Х18Н9Т толщиной от 0,7 мм до 1 мм.

|

|

|

Процесс тепловой обработки молока представлен на листе 2.

Из емкости для хранения молоко подается в уравнительный бачок (л.2, поз.1), который имеет поплавковый регулятор уровня (л.2, поз.2). При работе установки постоянный уровень в уравнительном баке поддерживается регулятором. Далее молоко центробежным насосом (л.2, поз.3) нагнетается в первую секцию рекуперации I пластинчатого аппарата (л.2, поз.5). Между насосом и аппаратом установлен ротаметрический регулятор (л.2, поз.4). В первой секции рекуперации молоко нагревается до температуры от 40 °С до 45 оС и поступает в сепаратор-молокоочиститель (л.2, поз.6). После очистки молоко, нагреваясь до температуры от 65 °С до 70 оС во второй секции рекуперации II, по внутреннему каналу переходит в секцию пастеризации III, где нагревается до температуры пастеризации до 74 оС. После секции пастеризации молоко выдерживается в выдерживателе (л.2, поз.7) и возвращается в аппарат, где предварительно охлаждается в секциях рекуперации I и II и окончательно до конечной температуры - в секциях водяного охлаждения IV и рассольного охлаждения V. На выходе из аппарата установлен возвратный клапан (л.2, поз.14). Горячая вода подается в секцию пастеризации насосом (л.2, поз.10). Из этой секции охлажденная вода возвращается в бачок-аккумулятор (л.2, поз.11). Вода нагревается до температуры от 78 °С до 82 оС паром в пароконтактном нагревателе (л.2, поз.12).

В пароконтактный нагреватель подается пар регулирующим клапаном подачи (л.2, поз.13). На выходе пастеризованного молока из секции пастеризации установлен датчик температуры (л.2, поз.13).

Установка снабжена показывающими манометрами (л.2, поз.9) для контроля давления молока после сепаратора-молокоочистителя (л.2, поз.6), для контроля давления рассола, для контроля давления греющего пара.

Расчет ПОУ марки А1-ООЛ-1

При расчете пастеризационных установок определяют площадь поверхности теплопередачи, число пластин, число пакетов пластин в секциях, гидравлическое сопротивление аппарата, размеры выдерживателя.

Начальные данные:

1) начальная температура молока t1=4 °С;

2) конечная температура пастеризованного молока t6=4 °С;

3) температура пастеризации t3=74 °С;

|

|

|

4) коэффициент рекуперации ε=0,85;

) начальная температура охлаждающей воды t'в=4 °С;

6) начальная температура рассола t'р=-4 °С;

) удельная теплоемкость молока см=3984 Дж/(кг·К);

) удельная теплоемкость горячей воды сг=3985 Дж/(кг·К);

) удельная теплоемкость холодной воды св=1000 Дж/(кг·К);

) удельная теплоемкость рассола cр=3818 Дж/(кг·К);

) кратность подачи горячей воды nг=6;

) кратность подачи холодной воды nв=3;

) кратность подачи рассола nр=3.

Определяют недостающие значения температур по секциям.

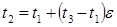

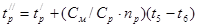

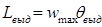

Температура рекуперации t2, °С, рассчитывается по формуле (4.1)

; (4.1)

; (4.1)

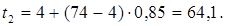

Температуру молока между секциями рекуперации и водяного охлаждения t4, °С, находим по формуле (4.2)

; (4.2)

; (4.2)

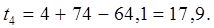

Температура молока между секциями водяного и рассольного охлаждения t5, °С, определяется по формуле (4.3)

; (4.3)

; (4.3)

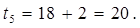

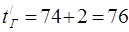

Начальная температура горячей воды  , °С, равна (4.4)

, °С, равна (4.4)

; (4.4)

; (4.4)

.

.

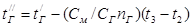

Температуру горячей воды  , °С, при выходе из секции находим по формуле (4.5)

, °С, при выходе из секции находим по формуле (4.5)

, (4.5)

, (4.5)

где  - удельная теплоемкость нагреваемого продукта См=3890 Дж/кг·К, теплоносителя - горячей воды Сг=4190 Дж/кг·К, холодной воды Св=4190 Дж/кг·К;

- удельная теплоемкость нагреваемого продукта См=3890 Дж/кг·К, теплоносителя - горячей воды Сг=4190 Дж/кг·К, холодной воды Св=4190 Дж/кг·К;

nг, nв, nр - кратность подачи горячей воды, холодной воды, рассола nг=6, nВ=3, nр=3.

.

.

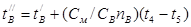

Температура холодной воды при выходе из секции  , °С (4.6)

, °С (4.6)

; (4.6)

; (4.6)

.

.

Температура рассола при выходе из секции  , °С (4.7)

, °С (4.7)

; (4.7)

; (4.7)

Расчет среднего температурного напора

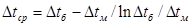

Средний температурный напор во всех секциях Δ t ср, 0С, определяется по формуле (4.8)

, (4.8)

, (4.8)

где  - меньшая и большая разность между температурами на концах секций.

- меньшая и большая разность между температурами на концах секций.

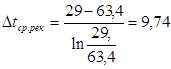

) Секция рекуперации I:

tмолока нач.=4 0С; tмол. кон =45 0С;

tмол. нач.=74 0С; tмол. кон.=67,4 0С;

Δtб=74-45=29 0С;

Δtм=67,4-4=63,4 0С;

.

.

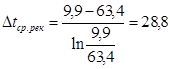

2) Секция рекуперации II:

tмолока нач.=45 0С; tмол. кон =64,1 0С;

tмол. нач.=74 0С; tмол. кон.=67,4 0С;

Δtб=74-64,1=9,9 0С;

Δtм=67,4-4=63,4 0С;

.

.

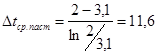

) Секция пастеризации:

tмол. нач.=64,1 0С; tмол. кон=74 0С;

tводы нач.=76 0С; tводы кон.=67,4 0С;

Δtб=76-74=2 0С;

Δtм=67,4-64,1=3,1 0С;

.

.

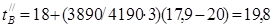

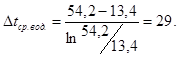

) Секция водяного охлаждения:

tмол нач=74 0С; tмол кон=17,9 0С;

tвод нач=4 0С; tвод кон=19,8 0С;

|

|

|

Δtб=74-19,8=54,2 0С;

Δtм=17,9-4= 13,4 0С;

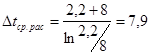

) Секция рассольного охлаждения:

tмол нач=17,9 0С; tмол кон=4 0С;

tрас нач=-4 0С; tрас кон=12,7 0С;

Δtб=17,9-12,7=2,2 0С;

Δtм=-4-4=-8 0С;

.

.

Расчет площади поверхности теплопередачи

Площадь поверхности теплопередачи пастеризационно-охладительной установки пластинчатого типа определяется по секциям.

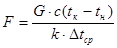

Для расчета площади поверхности F, м2, воспользуемся формулой (4.9)

, (4.9)

, (4.9)

где G - количество пастеризуемого молока - производительность установки, кг/с;

с - удельная теплоемкость нагреваемого молока, Дж/(кг·К);

tн, tк - начальная и конечная температуры нагреваемого молока, 0С;

k - общий коэффициент теплопередачи, Вт/(м2·К);

Δtср - средний температурный напор, 0С;

G=1000 л/ч=0,278 кг/с.

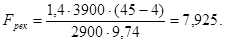

) Секция рекуперации I: tср=20 0С; kрек=2900 Вт/м2·К; смол=3900 Дж/кг·К;

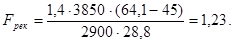

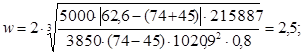

) Секция рекуперации II: tср=54,5 0С; kрек=2900 Вт/м2 К; смол=3850 Дж/кг·К;

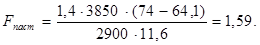

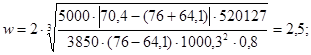

) Секция пастеризации: tср=69,1 0С; kпаст=2900 Вт/м2·К; смол=3850 Дж/кг·К;

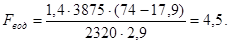

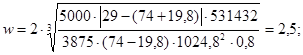

) Секция водяного охлаждения:

tср=45,9 0С; kвод=2320 Вт/м2 К; смол=3875 Дж/кг·К;

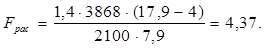

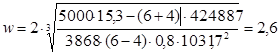

) Секция рассольного охлаждения:

tср=17,9 0С; kрас=2100 Вт/м2 К; смол=3868 Дж/кг·К;

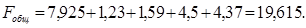

Общая площадь поверхности теплопередачи Fобщ, м2 (4.10)

, (4.10)

, (4.10)

Расчет количества пластин в аппарате

Для расчета общего количества пластин в аппарате, необходимо рассчитать число пластин в секции по формуле (4.11)

n=F/f, (4.11)

где F - поверхность теплопередачи секции, м2;

f - поверхность теплопередачи одной пластины, м2.

Секция рекуперации I: n=7,9/0,4=19,75;

Секция рекуперации II: n=1,23/0,4=3,08;

Секция пастеризации: n=1,59/0,4=3,98;

Секция водяного охлаждения: n=4,5/0,4=11,34;

Секция рассольного охлаждения: n=4,37/0,4=10,9.

Общее количество пластин в аппарате определяется по формуле (4.12)

N=∑ni; (4.12)

N=20+3+4+11+11=50 шт.

Число пакетов N в секции определяется формулой (4.13)

N=n/2m, (4.13)

где m - число параллельных каналов.

Секция рекуперации I: N=20/2=10;

Секция рекуперации II: N=3/2=1,5;

Секция пастеризации: N=4/2=2;

Секция водяного охлаждения: N=11/2=5,5;

Секция рассольного охлаждения: N=11/2=5,5.

Расчет и подбор насоса

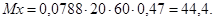

Производительность насосов Мх, м3/с, выражается формулой (4.14)

, (4.14)

, (4.14)

где V - объем продукта, подаваемого насосом за один оборот, м3;

n - частота вращения (число ходов поршня), с-1;

η - коэффициент объемного наполнения.

Объем продукта V - это объем камеры насоса или камер, определяется геометрически. Привод осуществляется непосредственно от вала электродвигателя. Частота вращения рабочего органа от 15 до 30 с-1, КПД одноступенчатых насосов от 0,4 до 0,5.

V=0,0788 м3;

n=20 с-1;

η=0,47;

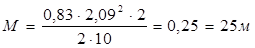

Создаваемый центробежным насосом напор М, м, можно рассчитать по формуле (4.15)

, (4.15)

, (4.15)

где φ - коэффициент напора, φ=0,83;

|

|

|

V - окружная скорость вращения рабочего колеса или диска, м/с;

m - количество последовательно расположенных дисков.

V=πn/30=3,14 20/30=2,09с-1;

.

.

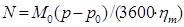

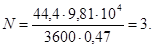

Потребляемая насосами мощность N, кВт, определяется по формуле (4.16)

, (4.16)

, (4.16)

где ηм - КПД насоса, ηм=0,47;

р-р0=9,81·104 Па;

По полученным характеристикам подбираем центробежный насос марки П8-ОНВ-10.

Расчет скорости потока продукта

В соответствии с допустимыми гидравлическими сопротивлениями в секциях аппарата определяется максимально допустимая скорость потока продукта в каналах всех секций.

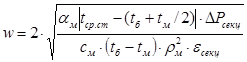

Скорость w, м/с, определяют по формуле (4.17)

, (4.17)

, (4.17)

где αм - коэффициент теплоотдачи от стенки к молоку αм=5000 Вт/м2·К;

tср.ст - средняя температура стенки в секции, 0С, среднеарифметическая величина от значений начальных и конечных температур обрабатываемой и рабочей жидкости в секции;

ΔРсекц - гидравлическое сопротивление секции, Па;

ρм - плотность молока, кг/м3;

εсекц - коэффициент гидравлического сопротивления секции.

ε=11,2·Re  =11,2·42372

=11,2·42372  =0,78.

=0,78.

Найдем tср.ст для секции рекуперации I:

tср.ст=(4+45+74+67,4)/4=47,6 0С;

Для секции рекуперации II:

tср.ст=(45+64,1+74+67,4)/4=62,6 0С;

Для секции пастеризации:

tср.ст=(74+64,1+76+67,4)/4=70,4 0С;

Для секции водяного охлаждения:

tср.ст=(74+17,9+4+19,8)/4=29 0С;

Для секции рассольного охлаждения:

tср.ст=(17,9+4-4+12,7)/4=15,3 0С.

Плотность молока ρм определяется в зависимости от температуры. Для секции рекуперации I плотность ρм=1020,9 кг/м3, для секции рекуперации II ρм=1011,1 кг/м3, для секции пастеризации ρм=1000,3 кг/м3, для секции водяного охлаждения ρм=1024,8 кг/м3, для секции рассольного охлаждения ρм=1031,7 кг/м3.

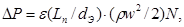

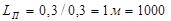

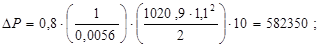

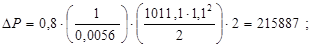

Гидравлическое сопротивление одной секции ΔРсекц, Па, определяется по формуле (4.18)

(4.18)

(4.18)

где ε - коэффициент гидравлического сопротивления;

LП - приведенная высота пластины, м, LП=F/b, где F - рабочая поверхность пластины, м2;

b - ширина пластины, м;

dэ - эквивалентный диаметр, м.

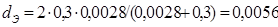

Эквивалентный диаметр dэ, м, определяется формулой (4.19)

dэ=2b·h/(b+h), (4.19)

где b - рабочая ширина пластины, м;

h - расстояние между пластинами, м.

По справочным данным b=0,3 м; h=0,0028 м.

.

.

м.

м.

Скорость потоков холодной воды w  принимают равной скорости молока. Скорость циркулирующей горячей воды принимают равной двойной величине скорости молока. По формуле (3.25) найдем ΔР для каждой секции.

принимают равной скорости молока. Скорость циркулирующей горячей воды принимают равной двойной величине скорости молока. По формуле (3.25) найдем ΔР для каждой секции.

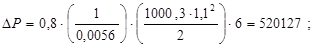

Секция рекуперации I:

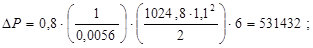

Секция рекуперации II:

Секция пастеризации:

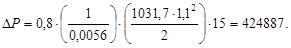

Секция водяного охлаждения:

Секция рассольного охлаждения:

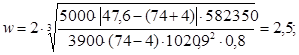

По формуле (4.17) найдем среднюю скорость потока продукта в каждой секции.

Секция рекуперации I:

Секция рекуперации II:

Секция пастеризации:

Секция водяного охлаждения:

Секция рассольного охлаждения:

Скорости в каналах всех секций должны иметь одинаковые значения. Это наблюдается при расчете максимально допустимой скорости потока продукта.

Определение размеров выдерживателя

Нагретое в аппарате до температуры пастеризации молоко необходимо выдержать в течение определенного времени при этой температуре, с тем чтобы в полной мере завершить бактерицидное действие тепла. Для этой цели пастеризационно-охладительная установка снабжается выдерживателем.

При расчете выдерживателя определяют основные конструктивные размеры его, длину и внутренний диаметр, связывая их с продолжительностью, необходимой для выдержки молока при температуре пастеризации.

Длину выдерживатель Lв, м, определяют по формуле (4.18)

, (4.18)

, (4.18)

где ωmax - максимальная скорость потока по его оси, м/с;

Θвыд - необходимая продолжительность выдержки молока при температуре пастеризации, с.

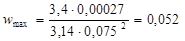

Максимальную скорость потока по оси выдерживателя находят по формуле (4.19)

, (4.19)

, (4.19)

где М - количество молока, проходящего через выдерживатель, м3/с;

D - внутренний диаметр выдерживателя, м. D=0,075 м берется в соответствии с нормативными требованиями на трубы из нержавеющей стали.

М=1000 л/ч=1 м3/ч=0,00027 м3/с;

Θвыд=20 с;

м/с.

м/с.

Таким образом, длина выдерживателя равна

Lвыд=0,052·20=1.

Заключение

Пластинчатые теплообменники используются в качестве нагревателей, холодильников, а также комбинированных теплообменников для пастеризации, например молока, и стерилизации. Эти теплообменники можно собирать в виде многоступенчатых агрегатов [2].

Пластинчатые теплообменники компактны, обладают большой площадью поверхности теплопередачи, что достигается гофрированием пластин.

Высокая эффективность обусловлена высоким отношением площади поверхности теплопередачи к объему теплообменника за счет высоких скоростей теплоносителей, а также турбулизации потоков гофрированными поверхностями пластин и низкого термического сопротивления стенок пластин [7].

К недостаткам пластинчатых теплообменников относятся сложность изготовления, возможность забивания поверхностей пластин взвешенными в жидкости твердыми частицами.

Совершенствование установок и систем для пастеризации молока связано с внедрением более производительных машин и агрегатов. Улучшение процесса пастеризации молока достигается в основном применением новых улучшенных пластинчатых теплообменных аппаратов, миниатюризацией систем автоматизации, комплексным использованием тепла и холода в поточных молочных и технологических линиях, применением новых методов обработки молока [6].

Оборудование должно служить достаточно долгий период времени, поэтому по своим технико-эксплуатационным показателям оно максимально должно отвечать возможным изменениям условий производства.

|

|

|