|

Спецификация теплообменника (13)

|

|

|

|

Модуль теплообменника – HTXR

Перепады давлений (Pressure drop) – 0.1 Бар

Температура потока17(Temperature of stream17) – 350 град.С

3.7. Задание

Произвести расчет видоизмененной технологической схемы.

3.8. Оптимизация стационарного режима

Сформулируем критерий оптимизации, ограничения, выберем поисковые (независимые переменные).

Пусть требуется при заданной нагрузке по синтез-газу (поток 1) максимизировать производительность установки (поток 11)

| (1) |

В качестве поисковых переменных u примем температуру t5 на входе в реактор (6), температуру t10 на входе в сепаратор низкого давления (2). На поисковые переменные накладываются ограничения:

| 400 <= t5 <= 550 °C | (2) |

| 20 <= t10 <= 60 °C | (3) |

Кроме этого необходимо выполнение ограничений на качество получаемого аммиака

= 96% масс. = 96% масс.

| (4) |

3.9. Задание

1. Ознакомиться с Приложением "Определение переменных в технологической схеме".

2. Ознакомиться с Приложением "Оптимизация в CHEMCADe".

3. Сохранить имеющийся проект «AMMONIA» под другим именем: «AMMONIA2».

4. Вызвать главное окно оптимизации.

5. Ввести данные для задачи оптимизации из предыдущего пункта и выполнить задачу оптимизации.

6. Провести анализ сгенерированного отчета.

4. Интерпретация результатов оптимизации

5. Упражнение

5.1. Оптимизация энергопотребления

Пусть компрессор 3 будет двухступенчатым, первая ступень которого насажена на один вал с турбодетандером. Турбодетандер, в свою очередь, заменит дросселирующий клапан №9 – см. Рис. 58:

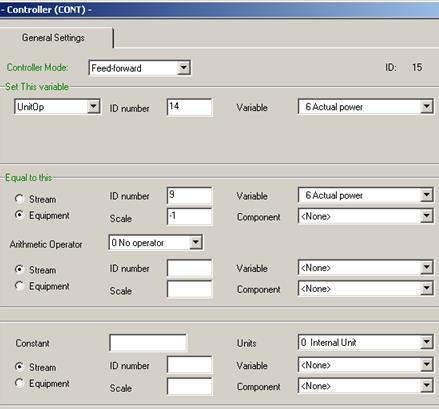

Совместное использование компрессора и турбодетандера приводит к рекуперации энергии в технологической схеме: кинетическая энергия турбодетандера через общий вал передается на первую ступень компрессора. Модулем, с помощью которого можно смоделировать передачу энергии из одного модуля в другой, является контроллер. На схеме он расположен под номером 15. Данный контроллер должен находиться в режиме прямой передачи сигнала (Feed-forward).

|

|

|

Рис. 58. Схема синтеза аммиака с рекуперацией энергии

Рис. 58. Схема синтеза аммиака с рекуперацией энергии

|

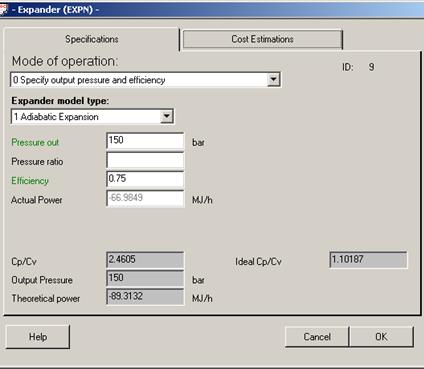

Настроечные параметры детандера приведены на Рис. 59.

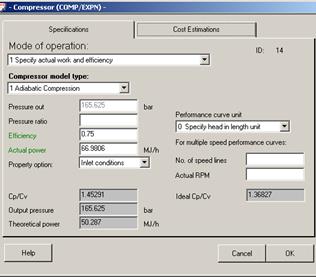

Настроечные параметры компрессора приведены на Рис. 60.

Настроечные параметры контроллера приведены на Рис. 61, Рис. 62.

|

| Рис. 59. Модуль «Детандер» |

|

| Рис. 60. Модуль «Компрессор» 1 ступень |

5.2. Задание

1. Загрузить проект «AMMONIA».

2. Сохранить загруженный проект «AMMONIA» под другим именем: «AMMONIA3».

3. Изменить технологическую схему, добавив в нее компрессор 14, турбодетандер 9 – выполнив замену клапана 9, а также контроллер 15.

4. Выполнить расчет схемы с обновленными исходными данными.

5. Перевести контроллер 15 в режим «Feed-forward». Выполнить расчет схемы и проанализировать параметры настройки компрессора 14. Сохранить проект.

5.3. Оптимизация поиска переменных с неявной зависимостью

Пусть требуется получить выход аммиака, равный 1500 кг/час при неизвестном расходе потока питания №1. Данную задачу с приемлемой точностью можно решить, подбирая расход потока питания №1 таким образом, чтобы расход потока №11 стал равным 1500 кг/час. После изменения потока №1 схема запускается на расчет, и получается расход потока №11. Если расход аммиака не удовлетворяет требуемому значению, то процедура поиска повторяется.

С помощью модуля «CONT» (контроллер) данную задачу можно решить значительно проще. В этом случае контроллер вставляется в схему под №16 в разрыв потока №11 – см. Рис. 58. Настроечные параметры контроллера приведены на Рис.105. В данном случае контроллер должен находиться в режиме обратной передачи сигнала (Feed-backward).

|

| Рис. 61. Модуль «CONT» в режиме Feed-forward |

|

|

|

|

| Рис. 62. Модуль «CONT» в режиме Feed-backward |

5.4. Задание

1. Изменить технологическую схему, добавив в нее контроллер 16 (см. Рис. 58).

2. Выполнить расчет схемы с обновленными исходными данными.

3. Перевести контроллер 16 в режим «Feed-backward». Выполнить расчет схемы и проанализировать параметры входного потока 1.

4. Сохранить проект.

6. Вопросы для самопроверки

Расчет размеров оборудования

Для выполнения проектного и/или поверочного расчетов технологического оборудования используются команды меню Sizing (Размер), доступные в режиме Mode: Simulation.

1.  Тарелочные колонны

Тарелочные колонны

Чтобы выполнить расчет колонны с клапанными, ситчатыми и колпачковыми тарелками, используется команда Sizing/Trays (Задание размеров/Тарелки). После выбора на схеме колонны, для которой будет сделан расчет, в окне Tray Sizing (Задание размеров тарелки) надо указать тип тарелок в колонне: Valve Tray (Клапанная тарелка), Sieve Tray (Ситчатая тарелка) или Bubble Cap Tray (Колпачковая тарелка). В поле Number of sections (Количество секций) задается количество секций. Обычно переход к новой секции означает изменение диаметра колонны. После выбора типа тарелки на экран выводится окно ввода характеристик для выбранного типа тарелок.

Valve Tray. В окне Valve Tray (Клапанная тарелка) представлены следующие параметры клапанных тарелок:

Starting Stage/Ending Stage (Начальная тарелка/Конечная тарелка) -верхняя и нижняя тарелки текущей секции колонны. Таким образом иден-шфицируются секции для колонн, состоящих из нескольких секций иимеющих свою спецификацию. Все остальные поля ввода относятся к описанию именно этой секции. Если указано, что секций в колонне несколько, то окна ввода будут выдаваться до тех пор, пока не будет описана вся колонна;

Tray diameter (Диаметр тарелки) – диаметр колонны в данной секции в указанных единицах. Используется для поверочного расчета. Если это значение не вводится, оно будет рассчитано программой автоматически;

Tray spacing (Расстояние между тарелками) – расстояние между тарелками. Используется в расчете фактора пропускной способности пара, который является частью проектного и поверочного расчета тарелок. По умолчанию принято значение равное 24 дюймам;

No. of passes (Число потоков) – количество потоков на тарелке. Клапанные тарелки могут иметь от 1 до 5 потоков. По умолчанию принят 1;

|

|

|

Hole A/Act А (Пл. отв./Акт. пл.) – отношение площади отверстий и активной площади. Эта переменная определяет балластные тарелки. По умолчанию принято значение равное 0.19;

Weir Height (Высота перетока) – высота перетока в указанных размерностях. Она влияет на общее количество жидкости на тарелке и, следовательно, на перепад давления на тарелке. По умолчанию принято значение равное 2 дюймам;

System factor (Системный фактор) – системный фактор, позволяющий учесть возможности пенообразования на тарелке. Используется в расчете проектной скорости в сливном патрубке и фактора пропускной способности по пару. Значения системного фактора в зависимости от используемой среды представлены в Приложении 5;

- Flood percent (Процент захлебывания) – процент захлебывания* для данной секции колонны. По умолчанию процент захлебывания принят равным 80%.

Выбор типа и материала клапана производится из списков Valve type (Тип клапана) и Valve material (Материал клапана). Тип клапана определяет коэффициенты перепада давления сухой тарелки и, соответственно, общее падение давления на тарелке. По умолчанию принят тип клапана V4 - клапанная тарелка Glitsch (Глича).

Плотность материала клапана дает возможность определить степень раскрытия данного клапана в рассматриваемых условиях. Это позволяет рассчитать перепад давления на сухой тарелке и, соответственно, общий перепад давления. По умолчанию установлена углеродистая сталь.

Задание толщины настила и клапана выполняется в полях Deck thickness (Толщина настила) и Valve thickness (Толщина клапана). Толщины клапана и настила влияют на перепад давления на тарелке. По умолчанию их значения соответственно равны 14 и 12.

Поля в Efficiency for Fractionator (Эффективность для ректификации) используются для задания позиции ключевого Light key (Легкого) и Heavy key (Тяжелого) компонента смеси. Программа вычислит общую эффективность колонны.

Для абсорбционной колонны в полях Efficiency for Absorbers (Эффективность для абсорбции) задается позиция растворенного вещества. Программа вычислит общую эффективность колонны.

|

|

|

Для сливного патрубка в области Downcomer (Сливной патрубок) задаются следующие характеристики:

- Clearance (Зазор) – зазор сливного патрубка, равный расстоянию между основанием тарелки и краем днища патрубка. Он определяет местоположение патрубков и, следовательно, длину пути потока. По умолчанию принято значение равное 3 дюймам.

- Optional flow area (Рассчитанная площадь сливного патрубка). Следующие поля используются для задрчия размеров ширины сливных патрубков, в зависимости от количества ходов в тарелке. Ширина сливного патрубка определяет местоположение патрубков и, следовательно, длину пути потока. Может быть задано, до четырех размеров ширины сливных патрубков: Side width (Бокового патрубка), Center width (Центрального), Off center width (Смещенного от центра), Off side width (Смещенного от края).

Захлебывание - это состояние, при котором перепад давления на тарелке достаточен для образования динамического напора жидкости, равного сумме расстояния между тарелками и высоты порога жидкости. В этой точке происходит запор жидкости в сливном патрубке, и уровень жидкости на тарелке начинает превосходить высоту порога. Когда это случается, колонна заполняется пенистой жидкостью и становится неработоспособной.

Опции области Thickness specifications (Характеристики настила) используются для задания характеристик настила: Design pressure (Проектное давление), Joint efficiency (Общая эффективность), Allowable stress (Допустимое напряжение), Corrosion allow (Допуск на коррозию).

Опции области Thickness specifications (Характеристики настила) используются для задания характеристик настила: Design pressure (Проектное давление), Joint efficiency (Общая эффективность), Allowable stress (Допустимое напряжение), Corrosion allow (Допуск на коррозию).

Sieve Tray. В окне Sieve Tray (Ситчатая тарелка) представлены параметры для ситчатых тарелок. Они в основном совпадают с вышеперечисленными параметрами для клапанных тарелок, поэтому ниже приводятся только те параметры, которые не описаны ранее.

В поле Hole diameter (Диаметр отверстия) задается диаметр отверстий ситчатой тарелки. По умолчанию принято значение равное 0.25 дюйма.

В списке Hole pattern (Тип отверстия) выбирается тип отверстий: Triangular pitch (Треугольные) или Square pitch (Квадратные).

В полях Hole pitch (Шаг сетки) и Tray thickness (Толщина тарелки) задаются соответственно значения расстояния между центрами отверстий тарелки (по умолчанию 0.625 дюйма) и толщины тарелки (по умолчанию 0.078 дюйма).

Опция Splash Baffle (Брызгоотбойник) используется для указания наличия или отсутствия у тарелки брызгоотбойника.

Bubble Cap Tray. Параметры колпачковых тарелок представлены в окне Bubble Cap Tray (Колпачковая тарелка). Они в основном совпадают с вышеперечисленными параметрами клапанных тарелок за рядом некоторых параметров, которые рассмотрены ниже.

Поле Downcmr A/Tot А (Площадь сливного патрубка/общая площадь) – это отношение площади всех отверстий и общей активной площади тарелки. По умолчанию оно принято равным 0.12. Эта переменная определяет балластные тарелки.

|

|

|

Поле Cap A/Tot А (Пл. колп./Общ. пл.) используется для задания отношения площади колпачков и общей площади. По умолчанию оно принято равным 0.70.

В списке Splash type (Тип брызг) указывается No Splash Baffle (Без брызгоотбойника) и With Splash Baffle (С брызгоотбойником).

В поле Cap O.D. (Внешн. диам. колп.) вводится значение внешнего диаметра колпачка. По умолчанию 4.093 дюйма.

В списке Cap pattern (Тип колпачка) выбирается тип расположения колпачков: Triangular (Треугольник) или Square (Квадрат).

В поле Cap pith (Шаг колпачков) задается расстояние между колпачками. По умолчанию оно принято равным 5.0 дюймам.

Поле No. of slots (Число прорезей) используется для задания количества прорезей в колпачке. По умолчанию – 26.

В соответствующие поля в Slot Dimensions (Размеры прорези) вводятся ширина прорези:

- Bottom width (Ширина внизу) – ширина прорези в нижней части (по умолчанию 0.323 дюйма);

Top width (Ширина вверху) – ширина прорези в верхней части (по умолчанию 0.167 дюйма);

Slot height (Высота прорези) – высота прорези (по умолчанию 1.25 дюйма);

Skirt height (Высота зазора) – высота зазора (по умолчанию 1 дюйм);

Static seal (Статический затвор) – величина статического затвора (по умолчанию 0.500 дюйма).

Количество и размеры прорезей влияют на размер площади, которую занимает пар при движении через колпачки, и, соответственно, на скорость пара и перепад давления.

3.2. Упражнение

1. Используя команду Sizing/Trays (Задание размеров/Тарелки), выполнить расчет клапанных тарелок колонны.

Выбрать на схеме колонну. В окне Tray Sizing (Задание размеров тарелки) надо указать тип тарелок, используемых в колонне –: Valve Tray (Клапанная тарелка) и Number of sections (Количество секций) – IB окне Valve Tray задать следующие параметры:

Tray spacing (Расстояние между тарелками) – 25 дюймов; ' *- c,t No. of passes (Число потоков) на тарелке – 1; Weir Height (Высоту перетока) – 3 дюйма; CLqJ< 1~ System factor (Системный фактор) принять равным 0.82.

Остальные параметры принять по умолчанию. Для сохранения данных и вы- ^

вода результатов на экран нажать кнопку ОК, о ■ ГЬ? е- 3.«" i_ ^&. e'F**

2. Изменяя расстояние между тарелками (20715)рвысоту перетока (2, 4), количество потоков на тарелке (2, 3), определить параметры клапанных тарелок, при которых гидравлическое сопротивление колонны будет минимальным.

2. Насадочные колонны

Для выполнения проектного и поверочного расчета насадочных ректификационных колонн используется команда Sizing/Packing (Задание размеров/Насадка). В окне Packing (Насадка) надо задать No. of sections (Число секций) и выбрать метод расчета насадки: Sherwood-Eckert for Random Packings (Шервуда-Эккерта для нерегулярных насадок) (установлен по умолчанию) или Mackowiak for Structured/Random Packings (Макковиака для регулярных/нерегулярных насадок).

Метод Sherwood-Eckert for Random Packings использует следующие параметры:

- Starting Stage/Ending Stage (Начальная тарелка)/(Конечная тарелка) – номера начальной (верхней) и конечной (нижней) тарелок текущей секции.

В списке Mode (Режим) выбирается режим расчета насадочной колонны:

0 Specify pressure drop (0 Задать перепад давления) – задается перепад давления и ChemCad рассчитывает диаметр секции;

1 Specify diameter tower (1 Задать диаметр секции) – задается диаметр секции и ChemCad рассчитывает результирующий перепад давления.

Для режима 0 в области Enter ONE of the following (Введите один из пара-' метров) выбирается:

Pressure drop (Перепад давления) – его значение может быть задано в линейных единицах высоты столба жидкости на единицу высоты насадки. ChemCad затем пересчитает его как общий перепад давления, зависящий от высоты насадки.

DP maximum (Общее падение давления) – может быть задано непосредственно.

В поле Diameter estimate (Оценка диаметра) вводится оценка диаметра.

Если выбран режим 1, то в поле Tower diameter (Диаметр колонны) вводится значение диаметра колонны.

При вводе данных, достаточных для определения общей высоты насадки, используются соответствующие поля Section height (Высота секции) или НЕТР (Высота теоретической тарелки ВЭТТ). Высоту насадки можно указать непосредственно, можно задать высоту теоретической тарелки. ChemCad умножит величину высоты теоретической тарелки на общее число этих тарелок и получит общую высоту насадки.

Packing factor (Коэффициент упаковки) – это параметр, описывающий гидравлические характеристики данной насадки. Его значение используется программой для учета размеров, типа насадки и ее поведения. По умолчанию коэффициент упаковки равен 26, что соответствует двухдюймовым кольцам Pall (Полла). Коэффициенты упаковки уменьшаются с уменьшением размера насадки. Более высокие коэффициенты упаковки соответствуют более высоким перепадам давления. Значения коэффициентов упаковки приведены в Приложении 6.

В области Optional thickness specs (Необязательные спецификации) можно задать:

Design pressure (Проектное давление).

Joint efficiency (Совместную эффективность).

Allowable stress (Допустимое напряжение).

Corrosion allows (Допуск на коррозию).

Для метода Mackowiak for Structured/Random Packings, кроме аналогичных параметров, используемых в методе Sherwood-Eckert for Random Packings, задаются следующие параметры:

В режиме 0 Specify pressure drop задаются значения Persent flood (Процент захлебывания) и Diameter estimate (Оценка диаметра), для 1 Specify diameter tower – Flood estimate (Оценка захлебывания) и Tower diameter (Диаметр колонны).

В списке Туре (Тип) выбирается тип укладки насадки:

Random packing (Нерегулярная насадка);

Structured Packing (Регулярная насадка).

В списке Packing (Насадка) выбираются конкретные насадки заданного типа.

Для выбранного в списке Packing типа насадки задаются ее параметры в области User specified packig parameters (Заданные пользователем параметры насадок).

3.4. Трубопроводы

Для проектного расчета размеров трубопроводов используется команда Sizing/Pipes (Задание размеров/Трубопроводы). После выбора участка трубопровода на экран выводится окно Line Sizing (Линейные размеры).

Sizing option (Опции задания линейных размеров) используются для выполнения: Typical sizing for single phase (Типового расчета трубы для однофазного потока) или Sizing based on Dp/100 ft (Проектного расчета трубы для однофазного потока, основанного на падении давления на 100 футах длины трубы).

В поле Pipe Schedule (Каталог труб) указывается, какой сортамент труб нужно выбрать. Если программа должна выбрать диаметр трубы, она рассчитывает минимальный диаметр, а затем выбирает наименьший из существующих промышленных образцов так, чтобы он был больше минимального внутреннего диаметра. Этот параметр используется для проектных расчетов.

В поле Roughness (Фактор шероховатости) задается значение фактора шероховатости. По умолчанию оно составляет 0.00015 фута. Единицы измерения футы или метры. Это параметр необязательный для ввода.

В поле D/p 100 ft (PSI/100 ft) задается значение падения давления на 100 футах длины трубы, если в области Sizing option выбран режим расчета Sizing based on Dp/100 ft.

В списке Method (Метод) выбирается один из методов расчета:

Single phase or two phase Baker's method (Однофазный или двухфазный метод Бэйкера)

Beggs and Brill two phase flow (Метод Беггса и Брилла для двухфазного потока).

3.5. Упражнение

1. Используя команду Sizing/Pipes (Задание размеров/Трубопроводы), выполнить расчет для различных участков трубопровода. Выбрать поочередно на схеме потоки.

Выполнить Typical sizing for single phase (Типовой расчет трубы для однофазного потока). В списке Method (Метод) расчета выбрать Single

phase or two phase Baker's method (Однофазный или двухфазный метод Бэйкере)

Выполнить Sizing based on Dp/100 ft. (Проектный расчет трубы для однофазного потока, основанный на падении давления на 100 футах длины трубы). Для этого в поле D/p 100 ft ввести соответствующее значение падения давления. В списке Method (Метод) расчета выбрать Single phase or two phase Baker's method (Однофазный или двухфазный метод Бэй-кера). Сопоставить полученные результаты

3. Расчет размеров теплообменников

Для поверочного и проектного расчетов кожухотрубчатых теплообменников любого типа используется команда Sizing/Shell&Tube (Задание разме-ров/Кожухотрубчатый теплообменник). Эти расчеты выполняются с помощью программы СС-ТЕРМ, которая полностью интегрирован? с ChemCad'oM.

Для расчета теплообменников необходимо в Главном меню выбрать пункт «Si z ing» (Размеры), в появившемся подменю выбрать пункт «Shell & Tube» (Дословно: Кожухи и трубы).

Если не был выделен никакой объект, то CHEMCAD выдаст сообщение, в котором попросит Вас ввести ID (идентификационный номер) объекта или непосредственно выбрать его щелчком мыши:

|

|

После указания соответствующего объекта появится следующее меню, в котором будет предложено выбрать категорию теплообменника:

| – Категория теплообменника – |

| Выход | |

| 1. Кожухотрубчатый теплообменник | |

| 2. Двухтрубчатый теплообменник | |

Далее появится сообщение с просьбой выбрать поток, входящий в трубное пространство теплообменника (Рис. 63).

|

| Рис. 63. Окно сообщения |

После выбора номера потока в трубном пространстве CHEMCAD в диалоговом режиме предложит ввести базовую информацию о теплообменнике, заполняя поля в окнах ввода данных.

После первоначального ввода данных можно будет внести исправления, вызывая окна ввода данных через «Меню расчета теплообменников» (см. последующие разделы).

Расчет теплообменника в составе колонны

Если выбираемый теплообменник является вспомогательным оборудованием колонны (то есть в CHEMCADе теплообменник представляет собой часть модуля для расчета колонны), то следует предварительно определить тип теплообменника в следующем диалоговом окне (Рис. 64):

|

| Рис. 64. Окно выбора типа теплообменника |

– Condenser: Конденсатор

– Reboiler: Кипятильник

– Recirculating Reboiler: Рециркуляционный кипятильник (термосифон)

– Pumparound: Циркуляционное орошение. При моделировании циркуляционного орошения в нефтяной колонне (crude tower) также необходимо указать ее идентификационный номер (ID).

Дальнейшая процедура расчета теплообменника в составе колонны после указания его типа соответствует процедуре расчета теплообменника с одним потоком на схеме и рассматривается в следующем разделе.

Расчет теплообменников С одним потоком на схеме

Если выбранный на схеме теплообменник имеет только один поток, то для расчета такого теплообменника необходимо предварительно задать параметры второго потока. Теплообменник в составе колонны также изначально имеет только один заданный поток.

При выборе одного потока программа CHEMCAD автоматически предложит задать второй поток, вызвав при этом стандартное диалоговое окно редактирования потоков (Рис. 65):

|

| Рис. 65. Диалоговое окно редактирования потоков |

Примечание. Если невозможно задать поток, исходя из имеющегося списка компонентов, то перед расчетом теплообменника необходимо в список компонентов добавить недостающие для формирования второго потока.

Далее, необходимо будет заполнить следующее диалоговое окно (Рис. 66):

|

| Рис. 66. Диалоговое окно |

– Process Side: Пространство теплообменника для основного потока)

● Tube: трубное

● Shell: межтрубное

– Utility side pressure drop: перепад давления в пространстве теплообменника для вспомогательного потока

– Process side inlet pressure: Входное давление в пространстве теплообменника с основным потоком (только для вспомогательного оборудования)

– Utility Side Calculation Mode: выходные характеристики вспомогательного потока

● Fix flow rate: фиксированный расход потока

● Fix outlet temperature: фиксированная выходная температура с указанием значения

● Fix outlet fraction: фиксированная выходная доля пара с указанием значения

– Reboiler Calculation Mode: Режим расчета вспомогательного оборудования (только для вспомогательного оборудования)

● Fix outlet temperature: фиксированная выходная температура с указанием значения

● Fix vapor fraction: фиксированная выходная доля пара с указанием значения

Дальнейшая процедура расчета теплообменника с одним входным потоком соответствует процедуре расчета теплообменника с двумя входными потоками на схеме и рассматривается в следующем разделе.

Расчет размеров кожухотрубчатых теплообменников

После первоначального ввода данных или повторного выбора теплообменника с уже внесенной информацией для расчета размеров Пользователь получает доступ к «Меню расчета теплообменника», с помощью вызова пунктов которого можно редактировать введенную информацию.

| – Кожухотрубчатый теплообменник – |

| Выход | |

| 1. Генерация тепловой кривой | |

| 2. Редактирование тепловой кривой | |

| 3. Общие спецификации | |

| 4. Геометрия теплообменника | |

| 5. Расчет | |

| 6. Просмотр результатов | |

| 7. Графики | |

| 8. Генерация отчета | |

| 9. Сохранение конфигурации | |

| 10. Изменение данных по потоку | |

| 11. Реинициализация теплообменника | |

1. Heat Curve Generation (Генерация тепловой кривой)

Тепловая кривая - это характеристики парожидксстной смеси на входе и выходе каж-лой из числа заданных зон теплообменника.

Если один из потоков в теплообменнике является потоком чистого компонента, то целесообразно использовать только энтальпийные разметки.

После выбора данного пункта меню появляется диалоговое окно

" – Heat Curve Parameters – " (Параметры тепловой кривой) (Рис. 67):

|

| Рис. 67. Окно ввода параметров тепловой кривой («Heat Curve Parameters») |

где предлагается ввести следующие данные:

– Cutting method (Метод разбиения);

● Bubble-Dew Point (Точки кипения-конденсации)

● Equal Entalpy (Одинаковая энтальпия)

Теплообменник моделируется позонно, и весь путь теплопередачи будет разбит на точки, задающие зоны вдоль оси теплопередачи.

– Tube side wall type (Тип стенки со стороны трубного пространства)

● Wet (Влажная стенка)

● Dry (Сухая стенка)

– Shell side wall type (Тип стенки со стороны межтрубного пространства)

● Wet (Влажная стенка)

● Dry (Сухая стенка)

– Number of cutting points: число точек разбиения теплообменника на зоны теплопередачи. Число точек можно варьироваться от 7 до 31.

После нажатия на кнопку "ОК" появятся тепловые кривые для теплообменника (Рис. 68).

|

| Рис. 68. Окно отображения тепловых кривых для теплообменника |

Точки, обозначенные Tube Side соответствуют точкам, рассчитанным для трубного пространства. Точки, обозначенные Shell Side соответствуют точкам, рассчитанным для межтрубного пространства.

2. Edit Heat Curve (Редактирование тепловой кривой)

После выбора данного пункта меню появляется диалоговое окно

" Tube side Heat Curve " (Тепловая кривая трубного пространства) (Рис. 69):

|

| Рис. 69. Диалоговое окно "Tube side Heat Curve" (Тепловая кривая трубного пространства) |

Одновременно все столбцы таблицы не могут поместиться в ширину диалогового окна, поэтому доступ к скрытым ячейкам таблицы осуществляется с помощью стандартных полос прокрутки видимой части таблицы (Рис. 70):

|

| Рис. 70. Диалоговое окно "Tube side Heat Curve" (Тепловая кривая трубного пространства) |

Столбцы таблицы представляют собой ряды данных (зоны разбиения) следующих параметров:

– Pressure Давление

– Temp Температура

– DelH Расход удельной энтальпии

– Vapor Расход паровой фазы

– Liquid Расход жидкой фазы

– LatentHeat Скрытая теплота парообразования

– Surface Tension Поверхностное натяжение

– Critical T Критическая температура

– Critical P Критическое давление

– Vap-Ht-Cap Теплоемкость паровой фазы

– VapViscosity Вязкость паровой фазы

– Vap-Ht-Cond Теплопроводность паровой фазы

– VapDensity Плотность паровой фазы

– Liq-Ht-Cap Теплоемкость жидкой фазы

– LiqViscosity Вязкость жидкой фазы

– Liq-Ht-Cond Теплопроводность жидкой фазы

– LiqDensity Плотность жидкой фазы

После нажатия на кнопку "ОК" появится следующее окно, предлагающее подтвердить (кнопка "Да") или отказаться (кнопка "Нет") от интерполяции данных тепловой кривой (Рис. 71).

| (Do you wish to interpolate data? – интерполировать данны?) |

| Рис. 71. Диалоговое окно |

Далее, последовательно появляются два окна, аналогичные рассмотренным, но уже для межтрубного пространства, то есть окно “ Shell side Heat Curve ” (Тепловая кривая межтрубного пространства) и окно подтверждения/отказа интерполяции данных тепловой кривой.

3. General Specifications (Общие спецификации)

Окно “ General Specifications ” (Общие спецификации) имеет две закладки:

– General Information (Общая информация)

– Modeling methods (Методы моделирования)

В данном окне Пользователь задает основные параметры расчета, такие как расчетный режим, тип теплопередачи, допустимые перепады давления и т.д.

Рисунок окна общих спецификаций приведен ниже.

Примечание. TEMA – Tubular Exchanger Manufactures Association переводится как Ассоциация производителей кожухотрубчатых теплообменников.

3.1. Закладка “General Information” (Общая информация)

На данной закладке предлагается определить следующие данные (Рис. 72):

– Calculation mode (Режим расчета)

● Design (Проектирование)

● Rating (Поверочный расчет)

● Fouling Rating (Поверочный расчет с учетом загрязнений)

– TEMA class/standard (Класс/стандарт по ТЕМА): Данные стандарты относятся в основном к механическим частям теплообменника, и поэтому проектирование и поверочный тепловой расчет аппарата зависит незначительно от данного параметра.

– TEMA front end head (Передняя головка аппарата по стандарту ТЕМА)

● A Channel and Removeable Cover: Канальная со съемной крышкой

● B Bonnet: Сплошная крышка

● C Removeable bundle: С трубной решеткой и съемной крышкой

● D Special High Pressure Closure: Специальная головка с крышкой для высоких давлений

● N Channel with Tubesheet and Removable Cover: Канальная с трубной решеткой и съемной крышкой

– TEMA shell type (Типы теплообменников и кожухов по ТЕМА)

● Е One pass: Одноходовой

● F Two pass: Двухходовой

● G Split flow: С распределенным потоком

● H Double split flow: С двойным распределением потока

● J Divided flow: С разделенным потоком

● K Kettle Reboiler: Емкостной кипятильник

● X Cross Flow: С перекрестным потоком

– TEMA rear end head (Задняя головка аппарата по стандарту ТЕМА)

● L Fixed Tubesheet (A head): С закрепленной трубной решеткой как в неподвижной головке типа А

● M Fixed Tubesheet (B head): С закрепленной трубной решеткой как в неподвижной головке типа В.

● N Fixed Tubesheet (N head): С закрепленной трубной решеткой как в неподвижной головке типа N.

● P Outside Packed Flt Head: Съемная плавающая головка

● S Flt Head with Backing Device: Плавающая головка с опорным устройством

● T Pull Through Flt Head: Головка с уплотняемой снаружи плавающей трубной доской

● U U-Tube Bundle: U-образные трубы

● W Exit Sealed Flt Tubesheet: Плавающая трубная решетка с изолированным концом

Рис. 72. Закладка General Information (Общая информация)

Рис. 72. Закладка General Information (Общая информация)

|

Для трубного (TUBE SIDE) и межтрубного (SHELL SIDE) пространств:

– Stream name (Имя потока): определяется Пользователем; необязательный параметр

– Process type (Тип процесса):

● Sensible Flow: Конвективный поток

● Horiz condensation: Конденсатор с горизонтальным расположением труб

● Verti condensation: Конденсатор с вертикальным расположением труб

● Knock-Back condensation:

● Forced Evaporation: Испарение при принудительной циркуляции

● Falling Film Evaporation: Пленочное испарение

● Verti Thermosyphon: Вертикальный термосифонный теплообменник

● Pool boiling:

– Fouling factor (Термическое сопротивление загрязнений): значение зависит от предполагаемой частоты профилактической чистки труб.

При выборе режима расчета Fouling Rating (Поверочный расчет с учетом загрязнений) необходимо выбрать один вариант из следующих:

● Rate tube side fouling: оценка загрязнений трубного пространства

● Rate shell side fouling: оценка загрязнений межтрубного пространства

● Rate both side fouling: оценка загрязнений обоих пространств

3.1.1. Дополнительный ввод данных в режиме проектирования

При выборе режима расчета (Calculation Mode) проектирование (Design) пользователю предлагается дополнительно заполнить диалоговое окно “- Design Options -” (Настройки режима проектирования) (Рис. 73):

Рис. 73. "- Desing Options -" (Настройки режима проектирования)

Рис. 73. "- Desing Options -" (Настройки режима проектирования)

|

Группа полей " Design Criteria " (Критерии проектирования):

– Allowable tube pressure drop: Допустимый перепад давления в трубном пространстве

– Allowable shell pressure drop: Допустимый перепад давл-я в межтрубном пространстве

– Allowable tube velocity: Допустимая скорость в трубном пространстве

– Allowable shell velocity: Допустимая скорость в межтрубном пространстве

– Prefer tube length/shell diameter ratio: Предпочтительное соотношение длины труб к диаметру кожуха

– Mimimum excess%: Минимальный эксцесс %.

Группа полей " Sizing nozzle " (Патрубки):

– Tube, inlet: Трубное пространство, вход

– Tube, outlet: Трубное пространство, выход

– Shell, inlet: Межтрубное пространство, вход

– Shell, outlet: Межтрубное пространство, выход

Группа полей " Limits of Design Variables "(Ограничения на проектируемые переменные); необходимо ввести данные как для Lower Limits (Нижние пределы), так и для Upper Limits (Верхние пределы):

– Tube Length: Длина труб

– Shell Diameter: Диаметр кожуха

– Baffle Cut:Проходное сечение в вырезе перегородок, выраженное в Area Percent (% от диаметра перегородки)

– Baflle Spacing: Расстояние между перегородками.

3.2. Закладка “Modeling Methods” (Методы моделирования)

Рис. 74. Закладка "Modeling Methods" (Методы моделирования)

Рис. 74. Закладка "Modeling Methods" (Методы моделирования)

|

Использование закладки рассч

|

|

|