|

Определение предела прочности при сжатии вдоль волокон.

|

|

|

|

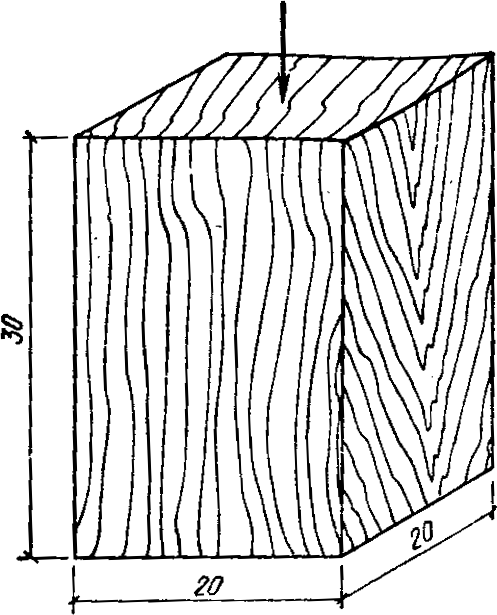

Определение выполняют на образцах в виде прямоугольной призмы сечением 20×20 мм и высотой вдоль волокон 30 мм (рис. 9.4.). Перед испытанием измеряют размеры сечения образца (в середине его длины) штангенциркулем с точностью до 0,1 мм. Образец устанавливают торцевой поверхностью в центре шарнирной опоры приспособления. Приспособление с образцом помещают между головками испытательной машины и слегка зажимают его. При испытании образца скорость подачи нагрузки на образце должна быть равномерной и составлять 25000±5000 Н/мин в течение всего времени испытания. Испытание ведут до разрушения образца, т. е. до момента, когда стрелка силоизмерителя пойдет в обратную сторону. После разрушения немедленно определяют влажность, используя для этого целый образец. В целях экономии времени можно воспользоваться результатом определения влажности древесины, который был получен при выполнении предыдущей работы, так как образцы древесины хранились в одинаковых условиях.

Рис. 9.4. Образец для испыта ния на сжатие вдоль волокон

Предел прочности при сжатии Rw вдоль волокон при данной влажности древесины вычисляют с точностью не более 0,5 МПа:

Rw=Pmax/ab,

где: Pmax – максимальная нагрузка, Н;

,

,  – размеры поперечного сечения образца, мм.

– размеры поперечного сечения образца, мм.

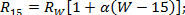

Предел прочности при сжатии вдоль волокон пересчитывают на стандартную влажность 12% с точностью до 0,5 МПа по формулам:

- для образцов с влажностью меньше предела гигроскопичности:

где:  – коэффициент, равный 0,04 на 1 % влажности;

– коэффициент, равный 0,04 на 1 % влажности;

– предел прочности при сжатии образца с влажностью W, %, в момент испытания, МПа;

– предел прочности при сжатии образца с влажностью W, %, в момент испытания, МПа;

- для образцов с влажностью, равной или большей предела гигроскопичности (30%):

|

|

|

где:  – предел прочности при сжатии образца с влажностью W, %, в момент испытания, МПа;

– предел прочности при сжатии образца с влажностью W, %, в момент испытания, МПа;

– коэффициент пересчета при влажности 30%: 0,4 – для березы и лиственницы; 0,45 – для ели, пихты, граба, груши, ореха, осины и тополя; 0,45 – для сосны и бука; 0,485 – для клена; 0,535 – для вяза и ясеня; 0,55 – для дуба, липы и ольхи.

– коэффициент пересчета при влажности 30%: 0,4 – для березы и лиственницы; 0,45 – для ели, пихты, граба, груши, ореха, осины и тополя; 0,45 – для сосны и бука; 0,485 – для клена; 0,535 – для вяза и ясеня; 0,55 – для дуба, липы и ольхи.

Пористость древесины в значительной мере влияет на величину сопротивления древесины сжатию, сама же пористость непосредственно зависит от процентного содержания в дереве поздней древесины. Отсюда возникает практическая оценка механических свойств лесных материалов по процентному содержанию в них поздней древесины:

где:  ,

,  ,

,  , ….,

, ….,  – ширина поздних зон каждого годового слоя с точностью до 0,1 мм;

– ширина поздних зон каждого годового слоя с точностью до 0,1 мм;

– расстояние между границами годовых слоев, мм.

– расстояние между границами годовых слоев, мм.

Схема определения содержания поздней древесины показана на рис. 9.5.

Рис. 9.5. Определение процента поздней древесины

Определение предела прочности на растяжение вдоль волокон.

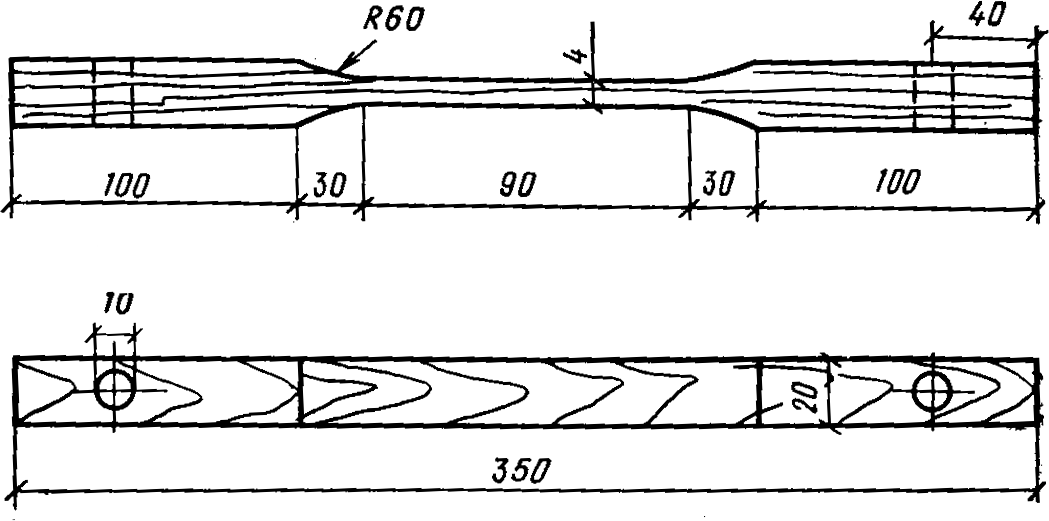

Предел прочности на растяжение древесины вдоль волокон определяют на образцах точно установленных размеров (рис. 9.6.). Заготовки для образцов получают путем выкалывания во избежание перерезывания волокон.

Рис. 9.6. Форма и размеры образца

для испытания на растяжение вдоль волокон

Предел прочности Rwс влажностью W в момент испытания вычисляют с точностью до 1 МПа по формуле:

P w= P max/(ab),

где:Рmах– максимальная нагрузка, Н;

,

,  – размеры поперечного сечения рабочей части образца, мм.

– размеры поперечного сечения рабочей части образца, мм.

Прочность образца с влажностью, отличающейся от стандартной (12%) больше, чем на ±1% (в пределах от 8 до 20%), пересчитывают к влажности 12% по указанной на стр.87, где – a коэффициент, равный 0,01 для всех пород древесины.

Предел прочности образца с влажностью, равной или большей предела гигроскопичности, пересчитывают к влажности 12% по формуле:

|

|

|

R12 =RwK30

где: Кзо– коэффициент, равный 1,3 для хвойных породи 1,33 – для лиственных.

При необходимости предел прочности  пересчитывают к влажности 15 % с установленной точностью по формулам:

пересчитывают к влажности 15 % с установленной точностью по формулам:

- для образцов с влажностью, меньшей предела гигроскопичности,

- для образцов с влажностью, равной или большей предела гигроскопичности

где:  – коэффициент, равный 1,275 для хвойных пород и 1,27 — для лиственных.

– коэффициент, равный 1,275 для хвойных пород и 1,27 — для лиственных.

Определение условного предела прочности при местном сжатии поперек волокон. Используют образцы древесины сечением 20×20 мм и длиной вдоль волокон 60 мм. Направление годичных слоев должно быть параллельно длине образца. Испытание в радиальном и тангентальном направлениях производят на разных образцах. Каждый образец измеряют с точностью до 0,1 мм.

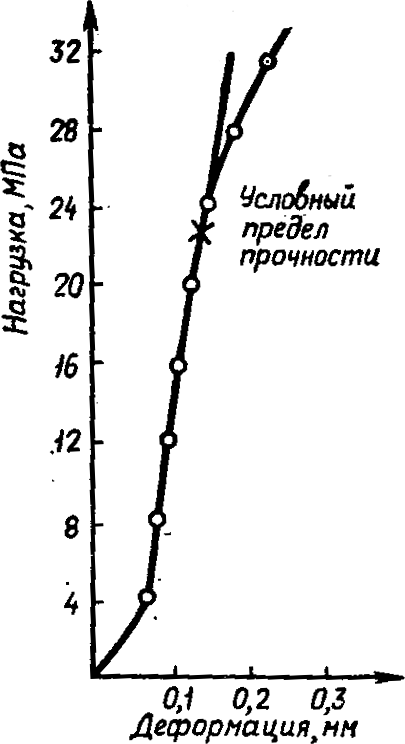

Образец помещают в специальное приспособление (рис. 9.7.) тангентальной или радиальной поверхностью кверху в зависимости от вида сжатия. Приспособление с образцом устанавливают в испытательную машину, где образец нагружается равномерно со скоростью 1000±200 Н/мин. Через каждые 200 Н для легких пород и через 400 Н для твердых пород с помощью индикатора измеряют с точностью до 0,01 мм деформацию образца. Отсчеты по индикатору следует брать, не прекращая погружения. Испытания производят до явного условного предела прочности, что характеризуется резким увеличением деформации. По окончании испытания определяют влажность образца.

На основании парных отсчетов нагрузки и деформации вычерчивают диаграмму сжатия (рис. 9.8.), откладывая по оси абсцисс значения деформации, а по ординат – значения нагрузки. Точка ординаты, где построенная линия переходит из прямолинейного очертания в криволинейное, соответствует условному пределу прочности. Значение условного предела прочности при данной влажности вычисляют с точностью до 0,1 МПа:

где:  – нагрузка, соответствующая пределу прочности, Н;

– нагрузка, соответствующая пределу прочности, Н;

и –ширина и длина образца, мм.

и –ширина и длина образца, мм.

Рис.9.7. Приспособление для испытания образцов древесины

На сжатие поперек волокон

1 – индикатор; 2 – корпус; 3 – шток; 4 – подставка;

5 – съемный пуансон; 6 – образец

При этом необходимо предел прочности образца пересчитать к влажности 12% с точностью до 0,1 МПа по указанной на стр. 118-119 формуле, где  – коэффициент, равный 0,035 на 1% влажности.

– коэффициент, равный 0,035 на 1% влажности.

|

|

|

Предел прочности образца с влажностью, равной или большей предела гигроскопичности, пересчитывают к влажности 12% с точностью до 0,1 МПа

где:  - коэффициент, равный 1,67 для лиственных пород в обоих направлениях сжатия и для хвойных пород при радиальном сжатии и 2,46 – для хвойных пород при тангентальном сжатии.

- коэффициент, равный 1,67 для лиственных пород в обоих направлениях сжатия и для хвойных пород при радиальном сжатии и 2,46 – для хвойных пород при тангентальном сжатии.

Рис.9.8. Диаграмма сжатия древесины поперек волокон

Определение предела прочности при статическом из гибе.

Изготовляют образцы в форме бруска сечением 20×20 мм и длиной вдоль волокон 300 мм. Отклонения от указанных размеров образца для поперечного сечения не должны превышать 0,5 мм, а по длине – 1 мм. Годовые слои на торцах должны быть параллельны одной паре противоположных граней.

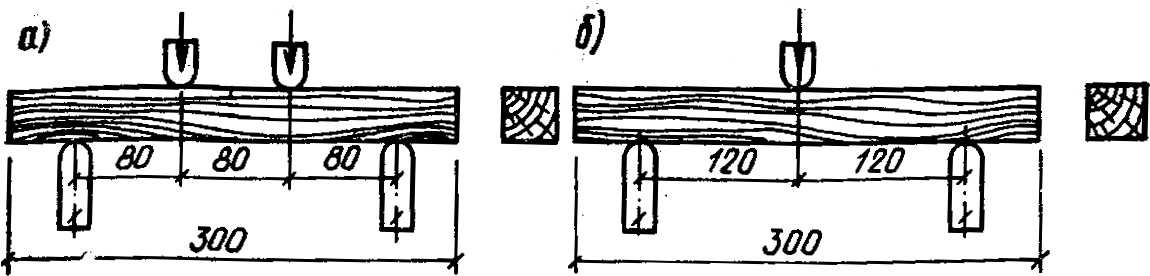

При испытании образец укладывают на две неподвижные опоры с расстоянием между их центрами 240 мм. Нагрузка передается в двух или одной точке (рис. 9.9). Образец испытывают на изгиб таким образом, чтобы изгибающее усилие было направлено по касательной к годовым слоям тангентального изгиба. Скорость нагружения образца должна быть равномерной в течение всего времени испытания: 7±1,5кН/мин – при испытании по схеме, изображенной на рис. 9.9, а и 5±1кН – при испытании по схеме, на рис. 9.9, б. Испытание продолжают до разрушения образца, т. едо момента движения стрелки силоизмерителя в обратную сторону. Максимальную нагрузку определяют с точностью до цены деления шкалы силоизмерителя. После испытания определяют влажность образцов, для чего пробу длиной 30 мм вырезают вблизи излома.

Рис. 9.9. Схемы испытания древесины на статический изгиб

а – при нагружении в двух точках на одной трети расстояния между опорами; б – при нагружении в одной точке посередине расстояния между опорами.

Предел прочности при статическом изгибе при данной влажности образца вычисляют с точностью до 1 МПа по формулам:

- при нагружении в двух точках

Rw=(pmaxl)/(bh2);

|

|

|

- при нагружении в одной точке

Rw=(3pmaxl)/(2bh2);

где :pmax – максимальная разрушающаяся нагрузка, Н;

– расстояние между опорами, мм;

– расстояние между опорами, мм;

и

и  -ширина и высота образца, мм.

-ширина и высота образца, мм.

Предел прочности образцов пересчитывают на влажность 12 % по формуле на стр. 118-119,где  – коэффициент, равный 0,04 для всех пород.

– коэффициент, равный 0,04 для всех пород.

Предел прочности образцов с влажностью, равной или больше предела гигроскопичности, пересчитывают на влажность 12 %:

где:  – коэффициент, равный 1,54 для клена; 1,62 – для акации, вяза, дуба, липы, ясеня; 1,72 – для бука, груши, ивы, сосны кедровой и обыкновенной, пихты и тополя; 1,83 – для березы, граба, ели, лиственницы, ореха.

– коэффициент, равный 1,54 для клена; 1,62 – для акации, вяза, дуба, липы, ясеня; 1,72 – для бука, груши, ивы, сосны кедровой и обыкновенной, пихты и тополя; 1,83 – для березы, граба, ели, лиственницы, ореха.

Определение предела прочности при скалывании вдоль волокон.

Образцы (рис.9.10) вырезают таким образом, чтобы годовые слои на торцах были параллельны плоскости скалывания при тангентальном и перпендикулярны при радиальном скалывании. Образующие годовых слоев должны быть параллельны длинным ребрам образца. Отклонения от указанных на рис. 9.10. размеров скалываемой части образца не должны превышать 0,5 мм. Перед испытанием- штангенциркулем измеряют с точностью до 0,1 мм по ожидаемой плоскости скалывания ширину образца bи длину скалывания l.

Рис. 9.10. Образцы для испытания древесинына скалывание вдоль волокон

по плоскости

а –тангентальной; б – радиальной

Испытания проводят в специальном приспособлении, изображенном на рис. 9.11. Образец вставляют в приспособление и перемещением подвижной опоры обеспечивают прилегание опорных границ образца к соответствующим поверхностям приспособления. Подвижная опора должна прижиматься к образцу с силой 5 – 9 Н. Затем ставят приспособление с образцом в собранном виде на нижнюю головку испытательной машины так, чтобы верхняя торцевая Испытывают образцы на скалывание сначала в тангентальной плоскости, затем в радиальной. Для этого включают машину, и испытание проводят до разрушения образца. Скорость нарастания нагрузки должна быть равномерной в течение всего испытания (4±1,0 кН/мин). По шкале силоизмерителя определяют максимальную нагрузку с погрешностью не более цены деления шкалы силоизмерителя. Большую часть разрушенного образца подвергают испытанию на влажность.

Рис.9.11. Приспособление для испытания древесины на скалывание вдоль волокон

1 – корпус; 2 – пружина; 3 – подвижная планка; 4 –ролики;

5 – нажимная призма с шаровой опорой; 6 –образец; 7 – подвижная опора; 8 – устройство для прижима подвижной опоры поверхность длинной части образца находилась в центре приложения нагрузки.

Предел прочности при скалывании в тангентальной плоскости при влажности в момент испытания вычисляют с точностью до 1·105 Н/м2 по формуле:

|

|

|

,

,

где: pmax — максимальная нагрузка, H;

b— ширина образна, мм;

l -длина скалывания, мм.

Предел прочности при скалывании пересчитывают к влажности древесины 12 % с учетом коэффициента  , равного: 1,39 – для дуба и вяза; 1,88 – для березы и ореха; 1,65 – для бука, сосны, ели и лиственницы; 1,76 –для граба, осины и тополя и 1,53 – для клена, липы, ольхи, пихты и ясеня.

, равного: 1,39 – для дуба и вяза; 1,88 – для березы и ореха; 1,65 – для бука, сосны, ели и лиственницы; 1,76 –для граба, осины и тополя и 1,53 – для клена, липы, ольхи, пихты и ясеня.

Выполнив лабораторные испытания древесины каких-либо пород, учащиеся должны сравнить свои результаты со справочными данными (см. табл. 9.1.).

Результаты испытаний заносятся в табличном виде (табл. 9.1) и делаются выводы.

Таблица 9.1. Результаты испытаний древесины

| Предел прочности при сжатии вдоль волокон, МПа | Пористость, % | Предел прочности на растяжении вдоль волокон, МПа | Предел прочности при статическом изгибе, МПа | Предел прочности при скалывании вдоль волокон, МПА |

Контрольные вопросы

1. Перечислить и дать определения физических свойств древесины?

2. Почему физико-механические свойства хвойных и лиственных пород разные?

3. Как влияют усушка и разбухание древесины на размеры заготовок изделий?

4. Перечислить основные дефекты древесины?

5. Преимущества и недостатки древесины по отношению к другим строительным материала?

Литература

1. Домокеев А.Г. Строительные материалы: Учеб. для строит. вузов. –М.: Высш. шк. 1986.- 495 с.

2. Попов К.Н., Каддо М.Б. Строительные материалы и изделия: Учеб. – М.: Высш. шк., 2001. – 367 с.

3. Попов Л.Н., Лабораторные испытания строительных материалов и изделий: Учеб.пособие. - М.: Высш. шк., 1984. – 255 с.

ЛАБОРАТОРНАЯ РАБОТА № 10

ИСПЫТАНИЕ БИТУМА.

(вязкость, растяжимость, температура размягчения,

температура вспышки)

Цель работы: освоить методику определения основных свойств нефтяного битума, влияющих на эксплуатационную надежность материалов и изделий на его основе.

Приборы, материалы: битум, пенетрометр, дуктилометр, прибор «кольцо и шар» для определения температуры размягчения битума, прибор для определения температуры вспышки битума.

Битумные вяжущие (битумы) представляют собой сложные смеси высокомолекулярных углеводородов и их неметаллических производных. Битумы бывают природными и искусственными (нефтяными); последние широко применяют в строительстве и в производстве различных гидроизоляционных материалов. Нефтяные битумы – продукты переработки нефти и ее смолистых остатков. В зависимости от способа получения различают остаточные, окисленные и крекинговые нефтяные битумы.

Нефтяные битумы по внешнему виду представляют собой твердую или вязкую массу черного цвета со слабым запахом минерального масла. Ценными свойствами этих битумов являются водонепроницаемость, химическая стойкость, способнасть размягчаться при нагревании и сцепляться с деревом, камнем и металлом, а также быстрота нарастания вязкости при остывании. Нефтяные битумы применяют для приготовления асфальтных бетонов и растворов, кровельных, гидроизоляционных и дорожных мастик, паст, эмульсий и т.д., а также в производстве кровельных и гидроизоляционных материалов.

Для оценки качества поступившего на строительство нефтяного битума, упакованного в таре, вскрывают 2% числа ящиков, бочек или мешков и отбирают от каждого упаковочного места один кусок массой около 1 кг. Затем каждый кусок разбивают на части размером не более 25 мм, тщательно перемешивают, разравнивают, последовательным квартованием доводят массу средней пробы до 2−3 кг и направляют в строительную лабораторию для испытания. В лаборатории пробу делят на две равные части: одну используют для проведения опыта; вторую – в опечатанном виде хранят в течении 2 мес на случай повторного испытания.

Перед определением показателей физико-механических свойств битума его необходимо обезводить, для чего пробу в чашке помещают в сушильный шкаф или на песчаную баню и доводят до подвижного состояния, нагревая твердые и полутвердые битумы до температуры не выше 120−180ºС в зависимости от их вязкости. Затем расплавленный битум процеживают через сито с отверстиями 0,6−0,8 мм и тщательно перемешивают до полного удаления пузырьков воздуха. После остывания проба битума считается подготовленной к проведению испытаний.

При оценке качества нефтяных битумов в лаборатории определяют вязкость, растяжимость, температуру размягчения и вспышки. На основании результатов испытаний и сравнений их с требованиями ГОСТа, учащиеся делают заключения, к какой марке следует отнести битум.

|

|

|