|

1.1 Краткая характеристика производства ДВП СП

|

|

|

|

Процесс производства ДВП СП можно разделить на шесть этапов:

1 этап – подготовка сырья. Отходы фанерного производства в виде отторцовки кряжа, чураков с проворотом, отбракованного шпона и т. д., измельчаются на рубительных машинах Майер, МРН-100 в щепу, доля от требуемого объема производства ДВП СП составляет 70%, остальной объем 30% дорубается на рубительных машинах МРР8-50ГН круглые бревна (баланс) измельчаем в технологическую щепу которая сортируется по фракционному составу на роликовой сортировке PAL-120 и складируются в бункера V-160кбм – 4шт., с системой дозирующей пода щепы до следующего этапа.

| Изм. Лист № докум. Подпись Дата |

| ВКР. ТТФ - 080. 00. 000 ПЗ |

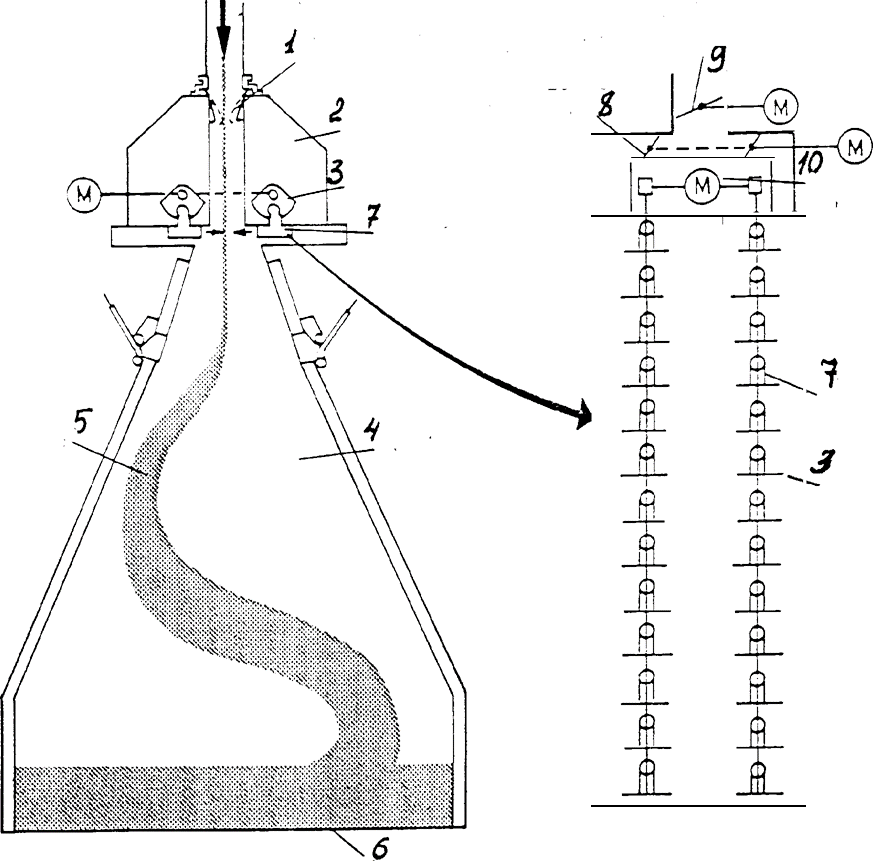

3 этап – формирование и подпрессовка. Формирующая установка состоит из двух головок пендистора, сетчатого конвейера, вакуумной системы, скальпирующей установки, весов (Рис. 1. 1).

|

|

|

Из бункера волокна, проходя через сепаратор волокно подается при помощи двух вентиляторов на формирующую установку. Волокно в потоке воздуха поступает в зигзагообразную камеру пендистора, которая предназначена для создания равномерного распределения волокна и заполнения всего поперечного сечения (Рис. 1. 2). Масса волокна сформировалась в ковер с предварительным удалением воздуха из него с помощью вакуумной системы. Далее ковер по ленточному конвейеру поступает в подпрессовщик.

Пендистор состоит из:

| - импульсного вентилятора, | - двух формирующих камер, |

| - зигзагообразных загрузочных секций, | - двух скальпирующих валков, |

| - двух камер пендистора, | - изм. лист |

| Лист |

ФОРМИРУЮЩАЯ УСТАНОВКА

| ВКР. ТТФ - 080. 00. 000 ПЗ |

| Изм. Лист № докум. Подпись Дата |

Рис. 1. 1

| Лист |

1, 1a – головка пендистора; 2, 2a – скальпер; 3 – сетчатый конвейер; 4, 4a –вакуумный отсос формирующих камер; 5, 5a – вакуумный отсос скальпера; 6 – очищающий валец; 7 – весы; 8, 8a – формирующие камеры.

CXEMA УСТРОЙСТВА ПЕНДИСТОРА

Рис. 1. 2

1 – заслонка, 2 – камера пендистора, 3 – дисковый клапан, 4 – камера формирования, 5 – поток волокна, 6 – сетчатый конвейер, 7 – сопло, 8 – ротационный клапан, 9 – главный клапан, 10 – цепная передача

| Лист |

| ВКР. ТТФ - 080. 00. 000 ПЗ |

| Изм. Лист № докум. Подпись Дата |

Подпрессовщик (Рис. 1. 3) состоит из двух расположенных друг над другом ленточных конвейеров: нижнего и верхнего, которые образуют три зоны: загрузочную зону, зону высокого давления и зону низкого давления. Ковер поступает сначала в загрузочную зону, где из ковра медленно удаляется воздух, затем в зоне высокого давления ковёр максимально подпрессовывается одной парой валков. В третьей зоне происходит стабилизация размеров подпрессованного ковра при помощи четырех пар вспомогательных валков меньшего диаметра. Давление в зоне главных и вспомогательных валков может регулироваться по отдельности.

|

|

|

ПОДПРЕССОВЩИК

Рис. 1. 3

4 этап – прессование. Сформированные и отформатированные древесноволокнистые ковры ленточным транспортером поступают на загрузочную этажерку. Загрузочной этажеркой производится загрузка древесноволокнистых ковров в пресс (Рис. 1. 4) и одновременно выгрузка древесноволокнистых плит из пресса. После загрузки ковров в пресс производится горячее прессование с выбором диаграммы прессования, определенной видом выпускаемой продукции, которая зависит от необходимого профиля плотности, по толщине плиты и формату. После горячего прессования производится выгрузка готовых древесноволокнистых плит в разгрузочную этажерку.

| Изм. Лист |

| № докум. |

| Подпись Дата |

| Лист |

| ВКР. ТТФ - 080. 00. 000 ПЗ |

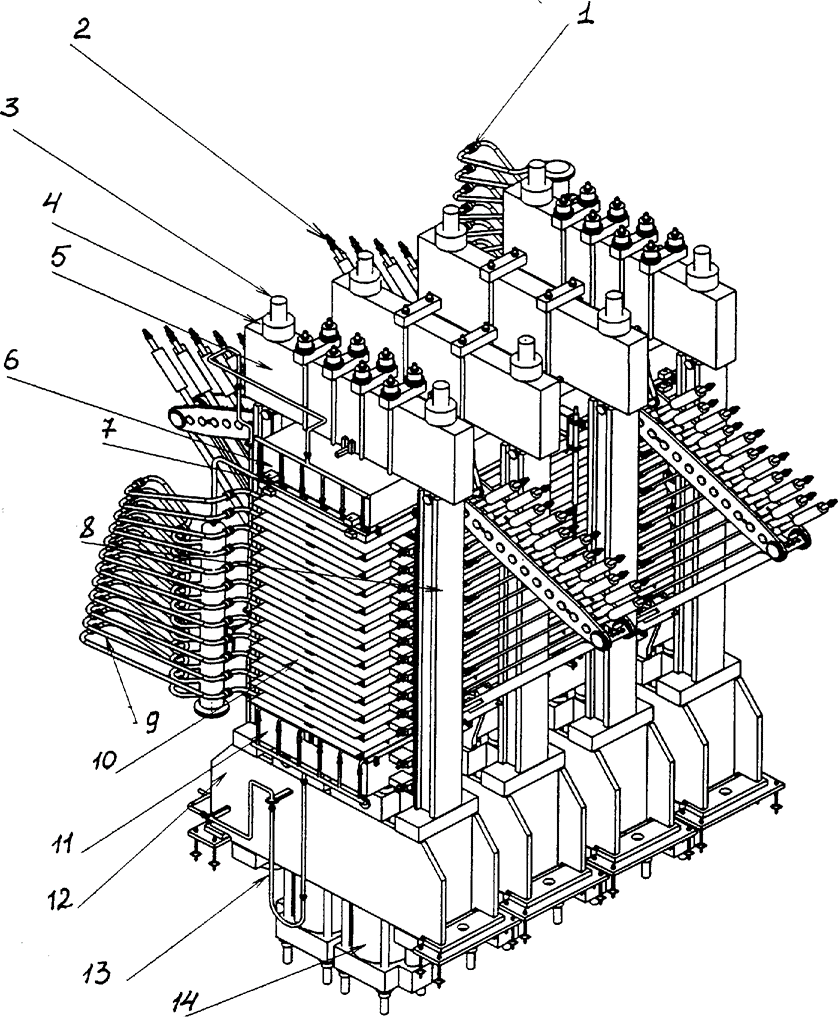

CXEMA ГОРЯЧЕГО ПPECСА

Рис. 1. 4

1 – подвижное соединение, 2 – регулировочные гайки симультана, 3 – стяжная шпилька, 4 – гайка стяжной шпильки, 5 траверса, 6 – верхний не– подвижный стол, 7 – охлаждение стола, 8 – колонна пресса, 9 – трубы коллектора, 10 – нагревательные плиты, 11 – нижний неподвижный стол, 12 – опора цилиндров, 13 – система охлаждения, 14 – цилиндр.

| Изм. Лист |

| № докум. |

| Подпись Дата |

| ВКР. ТТФ - 080. 00. 000 ПЗ |

| Лист |

5 этап – форматная распиловка плиты. После прессования древесноволокнистые плиты из разгрузочной этажерки разгрузочным конвейером выгружаются на роликовый конвейер, затем на весовой конвейер, взвешиваются и направляются на обрезку продольных кромок. Бракованные плиты сбрасываются на стол брака. Плита по роликовому конвейеру подается на веерный охладитель, далее на форматно - обрезной станок, где происходит поперечный раскрой плит и обрезка поперечных кромок. Раскроенные по формату плиты реверсивным роликовым конвейером поступают на штабелирующие подъемные столы, где формируются в пачки. Пачку плит с подъемного стола №1 подают на тележку, которая передает ее на напольный цепной конвейер, с конвейера пачка поступает на роликовый приемный стол. С приемного стола пачку автопогрузчиком транспортируют на промежуточный склад хранения, где происходит дальнейшая технологическая выдержка продукции до шлифования. Пачку плит с подъемного стола №2 выкатывают на роликовый приемный стол, с которого пачка плит транспортируется автопогрузчиком на промежуточный склад хранения.

|

|

|

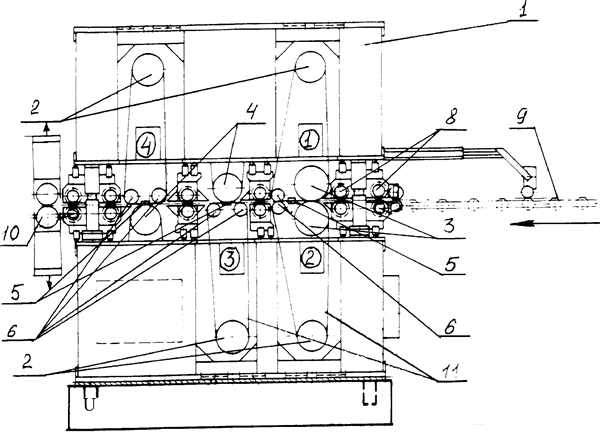

6 этап – шлифования, сортировки и упаковки. После технологической выдержки осуществляется шлифование и сортировка древесноволокнистых плит на автоматической линии «STEINEMANN» (Рис. 1. 5), включающей:

- приемный стол для разгрузки штабеля, подъемный стол с поштучной выдачей плит,

- роликовый стол с приводом,

- станок для калибрования плит,

- станок для шлифования плит,

- систему для отвода шлифовальной пыли с бункером,

- система автоматической сортировки плиты Apгoc,

- три сортировочных кармана с подъемными и выкатными столами.

| ВКР. ТТФ - 080. 00. 000 ПЗ |

| Лист |

| Изм. Лист № докум. Подпись Дата |

ШЛИФОВАЛЬНЫЙ ЧЕТЫРЕХГОЛОВОЧНЫЙ СТАНОК

Рис. 1. 5

1 – станина, 2 натяжной валок, 3 – контактный валок, 4 – прижимной валок, 5 – утюжок – 4шт, 6 – отводной валок, 8 – подающий ролик –12шт., 9 – роликовый конвейер, 10 – щетка, 11 – шлифовальная лента.

| ВКР. ТТФ - 080. 00. 000 ПЗ |

| Лист |

| Изм. Лист № докум. Подпись Дата |

|

|

|