|

12.1.2. Точечная контактная сварка

|

|

|

|

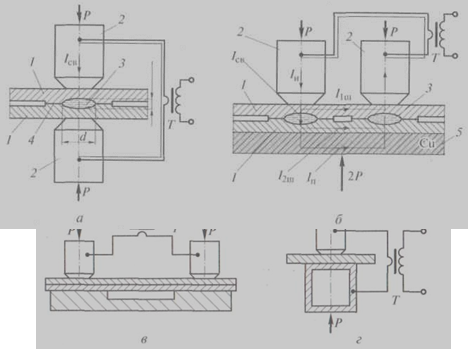

Она подразделяется по числу сварных точек – на одноточечную контактную сварку (рис. 12. 4а) и многоточечную (рис. 12. 4б), а по способу подвода тока – на двустороннюю (рис. 12. 4а, б), одностороннюю (рис. 12. 4в) и с косвенным подводом (рис. 12. 4г).

При двусторонней сварке (рис. 12. 5а) заготовки 1 устанавливают между нижним и верхним электродами 2 сварочной машины. Заготовки сжимают усилием Р.

После выдержки, необходимой для формирования надёжного электрического контакта, на электроды подают напряжение 5…6 В. Кратковременный (длительностью 10…100 мс) мощный импульс сварочного тока обеспечивает быстрый нагрев зоны сварки и образование зоны расплавления – жидкой точки 3 между контактными поверхностями. Нагрев сопровождается пластической деформацией металла заготовок, и вокруг жидкой точки образуется уплотняющий поясок 4, который предотвращает окисление и выплеск жидкого металла.

После выключения тока металл ядра быстро охлаждается и кристаллизуется. Между заготовками образуется прочная металлическая связь.

|

Рис. 12. 4. Виды точечной контактной сварки: а – двусторонняя одноточечная; б – двусторонняя многоточечная; в – односторонняя; г – с косвенным подводом тока; Р – усилие сжатия; Т – трансформатор

Рис. 12. 5. Схемы точечной контактной сварки: а – двусторонней; б – односторонней 1 – заготовки; 2 электроды; 3 жидкая точка; 4 – уплотняющий поясок; 5 – подкладка; Iи – сила тока источника питания; Iсв – сила сварочного тока; Iш1, Iш2, Iш3 – сила тока шунтирования в верхней заготовке, между сварными точками и в подложке; d – диаметр жидкой точки; h – глубина проплавления; Р – усиление сжатия; Т – трансформатор

|

|

|

При односторонней сварке (рис. 12. 5б) заготовки устанавливают на подкладку 5 (медную плиту) и прижимают электродами, расположенными по одну сторону заготовок.

Точечная сварка всегда начинается с предварительного сжатия заготовок для обеспечения их хорошего контакта.

При сварке между заготовками появляется полость, заполненная расплавленным металлом заготовки (жидкая сварная точка, или ядро). Кристаллизация ядра сопровождается его усадкой с возможным образованием раковин и пор. Обжатие кристаллизующегося металла способствует его уплотнению. Поэтому снятие давления с электродов должно запаздывать относительно момента выключения тока на время tз. д, достаточное для завершения кристаллизации ядра. Кристаллизация под давлением обеспечивает проковку, а также отсутствие несплошностей (трещин, усадочных раковин) и повышенных остаточных напряжений в литом металле сварной точки.

Нагрев при точечной контактной сварке характеризуется малой продолжительностью (от тысячных долей секунды до нескольких секунд) и значительной неравномерностью. Наиболее интенсивно нагревается центральная часть ядра, в пределах которой сила тока наибольшая.

На определённом этапе (30…50% tсв) появляется жидкое ядро. Оно увеличивается в объёме, перемешивается и выравнивается по составу под влиянием электромагнитного поля. После кристаллизации образуется прочное соединение заготовок.

Расплавленный металл удерживается в ядре окружающим его кольцом плотно сжатого пластичного металла. При нарушении сплошности этого кольца жидкий металл, сдавленный в ядре, частично выбрасывается. Выплеск металла происходит в начале процесса при слишком быстром нагреве и недостаточном давлении (металл плавится до образования уплотняющего кольца) или при окончании чрезмерного нагрева, когда из-за значительного увеличения ядра его тонкая оболочка прогибается, гидростатическое давление в ядре растёт и кольцо прорывается.

|

|

|

На стадии охлаждения и кристаллизации ядра уменьшение его объёма неравномерно по сечению. Наибольшее уменьшение объёма (усадка ядра) должно наблюдаться в его центральной области. Однако дальнейшему уменьшению его объёма препятствуют расположенные рядом слои металла околошовной зоны. Усадка ядра сопровождается деформацией металла от края сварной точки к её центру. Эта деформация способствует образованию несплошностей, особенно при повышенных усилиях проковки.

Ядро охлаждается с большой скоростью (до 10000оС/с). При малом усилии сжатия в процессе охлаждения возможно образование усадочной раковины и трещин.

Усадочные раковины и трещины можно устранить дополнительной проковкой электродами в заключительной фазе кристаллизации.

Различают сварку на мягких и жёстких режимах. Для мягкого режима характерны большая продолжительность протекания сварочного тока (0, 5…3, 0 с), плавный нагрев металла с появлением большой зоны термического влияния и минимальный диаметр ядра. Формирование ядра при медленном нагреве существенно зависит от давления. С увеличением давления уменьшается тепловыделение и растёт отвод тепла, что приводит к уменьшению ядра. Мягкий режим целесообразен для сварки углеродистых и низколегированных сталей, склонных к закалке. Для жёсткого режима характерны предельно возможная сила сварочного тока, малая продолжительность протекания сварочного тока (1…10 мс) и большое усилие сжатия электродов. Такой режим рекомендуется для сварки высоколегированных сталей, алюминиевых и медных сплавов.

Диаметр ядра d возрастает с увеличением толщины металла s более тонкой из двух свариваемых заготовок (при s ≥ 0, 5 мм) в соответствии с приближённой зависимостью d = 2s + 3 (в мм).

Низкоуглеродистые стали сваривают при плотностях тока 80…150 А/мм2 (мягкий режим) или 200…500 А/мм2 (жёсткий режим). Для хромоникелевых сталей плотность тока повышают на 30…40%. Для алюминиевых сплавов плотность тока достигает 2 кА/мм2. рекомендуемое сварочное давление составляет: для низколегированных сталей – 70…100 МПа; для хромоникелевых сталей – 180…250 МПа; для алюминиевых сплавов – 120…200 МПа.

|

|

|

Шаг между сварными точками определяется условиями шунтирования и беспрепятственной пластической деформации. Минимальное расстояние между сварными точками должно составлять более 4, 5 суммарной толщины свариваемых листов. С увеличением толщины заготовок возрастает минимальный допустимый шаг между точками и наименьшее расстояние от них до элементов, затрудняющих деформацию заготовок. При сварке аустенитных сталей и сплавов с высоким удельным сопротивлением минимальный шаг точек на 15…20% меньше, а при сварке алюминиевых сплавов – на 25…30% больше, чем при сварке конструкционных сталей.

Одной из разновидностей точечной контактной сварки является многоточечная сварка, при выполнении которой за один цикл свариваются несколько точек.

При параллельной сварке электроды одновременно прижимаются к заготовкам, что обеспечивает минимальное коробление изделия и высокую точность его сборки. При последовательной сварке электроды опускают поочерёдно или одновременно, а ток подключают поочерёдно к каждой паре электродов. В крупносерийном и массовом производстве (автомобильная и тракторная промышленность) применяют программируемые многоточечные машины параллельной сварки, обеспечивающие производительность до 1500 точек в минуту.

|

|

|