|

Подготовка поверхности к отделке

|

|

|

|

Детали изделий, подлежащих отделке, должны иметь гладкие поверхности шероховатостью Rm max ≤ 32 мкм при отделке полиэфирными лаками и кроющими эмалями. При отделке ни-троцеллюлозными и полиуретановыми лаками шероховатость по R m max. ограничена 16 мкм. Все поверхности деталей из древесины и древесных материалов не должны иметь дефектов механической обработки в виде волн, сколов, заусенцев и ворсистости. По этим причинам механическую обработку всех деталей заканчивают зачисткой поверхности циклеванием, шлифованием или термопрокатом. Эти конечные технологические операции осуществляют с минимальным снятием слоя или небольшой упрессовкой, не оказывающей существенного влияния на точность размеров деталей. Основная цель этих операций — достижение требуемых характеристик поверхностей по шероховатости.

Циклеванием называют особый вид строгания поверхности специальным ножом-циклей. Циклюют на циклевальных станках, имеющих мощный механизм подачи заготовки относительно неподвижно закрепленной цикли. Принципиальная схема действия циклевального станка показна на рис. 136. При циклевании скорость резания соответствует скорости подачи. При проходе заготовки через станок нож-цикля снимает с нижней ее части сливную стружку толщиной до 0,15 мм. При сравнительно большом переднем угле резания обеспечивается большая деформация стружки и поэтому сколов на поверхности не образуется. Благодаря таким условиям резания циклевание обеспечивает за один проход высокое качество поверхности, соответствующее Rm max ≤16 мкм. Нож циклевального станка делают из стальной пластины толщиной 2 мм. Заточку делают с двух сторон. К материалу для ножа циклевального станка предъявляют особо высокие требования. Он должен быть стойким к затуплению, но поддаваться нзклепу, обладать некоторой пластичностью для того, чтобы после заточки можно было отжзть оправкой лезвие-жало (рис. 136, б). Лезвие цикли должно быть не только острым, но и ровным. Всякие отступления лезвия от прямой линии будут оставлять след на циклеванной поверхности. Циклевание производят вдоль волокон. Хорошо циклюются лиственные и твердые породы. Мягкие и хвойные породы обычно не циклюют. Циклевать можно массивные детали и об-

|

|

|

лицованные строганым шпоном, как брусковые, так и щитовые. Процесс циклевания является производительным и эффективным. Сложность осуществления его заключается в том, что детали, одновременно обрабатываемые на циклевальном станке, должны иметь разнотолщинность не более толщины снимаемого циклей слоя — 0,15 мм. Такую точность поддерживать в массовом производстве технически трудно и экономически нерационально.

При дальнейшем совершенствовании техники механической обработки заготовок, обеспечивающей высокую точность размеров без особых затрат, циклевание найдет широкое применение из-за простоты, высокой производительности и эффективных результатов. Скорость подачи при циклевании может быть до 200 м/мин. Исправляют местные дефекты обрабатываемой поверхности зачисткой, применяя ручное циклевание. Для ручного циклевания цикля обычно тоньше и затачивается по-другому. При ручном циклевании снимается стружка периодически в разных местах поверхности. При этом не может быть достигнуто выравнивание всей поверхности, как при циклевании на станке. Ручное циклевание применяют в тех случаях, когда приходится исправлять поверхности после сборки изделия, перед его отделкой (например, после настила паркета, установки еще не отделанного оборудования вагонов или кают кораблей).

|

|

|

Более широкое распространение имеет шлифование. Инструментом для шлифования является шлифовальная шкурка, представляющая собой гибкую основу, к которой прикреплены абразивные зерна- Шлифовальные шкурки различают по виду использованных материалов абразивных зерен — насыпки, основы и связки. Марки абразивных материалов для шлифовальных шкурок:

Электрокорунд нормальный....................... 15А, 14А, 13А

Электрокорунд белый............................... 24А, 23А

Электрокорунд легированный.................. 37А, 35А, 34А

Монокорунд.................................................. 45А, 44А, 43А

Карбид кремния зеленый.......................... 64С, 63С

Карбид кремния черный............................ 55С, 54С, 53С

Кремень.................................................... 81Ко

Стекло...................................................... —

Для основы используют бумагу ГОСТ 6456—82, хлопчатобумажные ткани ГОСТ 5009—82, армированную основу, стеклоткань или синтетическую основу. Шкурки на тканой основе з 3—4 раза прочнее, чем на бумажной. В качестве связи используют мездровый или синтетический клей. В зависимости 1 этого шлифовальные шкурки делят на водоупорные, способные работать при смоченной поверхности, и неводоупорные. Од-

! из важнейших характеристик шлифовальных шкурок является номер зернистости — размер абразивных зерен. Номер

зернистости шлифовальных шкурок определяется по габариту абразивных зерен в сотых долях миллиметра. Например, шлифовальная шкурка зернистостью № 6 имеет в насыпке преобладающее количество абразивных зерен размером 6X0,01 = = 0,06 мм, а при зернистости № 25 — 0,25 мм. Шлифовальные шкурки по износостойкости разбивают на три класса: А, Б и В. Наиболее износостойкие шкурки класса А. Расход шлифовальных шкурок зависит от прочности и зернистости. Всегда расходуется больше шлифовальных шкурок крупной зернистости. Например, при шлифовании щитов в мебельном производстве расход шлифовальных шкурок в зависимости от зернистости распределяется примерно так, %: зернистостью № 25 16 — 40; № 12 10—35; № 8 6—25. Расход шлифовальных шкурок относительно шлифуемых поверхностей древесины в зависимости от зернистости и вида основы приведен ниже (%).

№ зернистости шкурок

25 16 12 10 8 6

На бумажной основе.......... 3,6 3,2 3,1 2,3 2,3 2,0

|

|

|

На тканой основе............. 2,4 2,1 2,1 1,5 1,5- 1,3

Для повышения эффективности работы шлифовальные шкурки целесообразно изготавливать на рельефных тканях. Рельефность ткани основы увеличивает объемы пространства между абразивными зернами в 1,4 раза. Сошлифовываемая с поверхности пыль не задерживается между зернами, благодаря этому стойкость таких шлифовальных шкурок повышается в 2 раза. Шлифуют древесные материалы на шлифовальных станках преимущественно вдоль волокон.

Шлифовальные станки отличаются размерами, расположением и сочетанием шлифующих органов и механизмов подачи. Процесс шлифования в производстве изделий является сложным и трудоемким. В нем взаимосвязаны многие факторы, и проявляются они в конечном результате при их взаимодействии на основе случайных сочетаний. Это осложняет возможности определения оптимальных параметров режимов и их поддержания. Трудоемкость процесса шлифования в мебельном производстве составляет 12—13 % общей трудоемкости. Шероховатость получаемой при шлифовании поверхности зависит от плотности материала, зернистости шкурки, исходной шероховатости, скорости резания, скорости подачи, усилия прижима шлифовальной шкурки к шлифуемой поверхности, времени работы шкурки и др. Изменяя любые из этих параметров, можно оказывать влияние на конечный результат шлифования — величину /?ттах И К2.

Исследованиями процесса шлифования древесины определены практические пределы изменения основных режимных параметров. Шлифуют древесные материалы со скоростью 20— 30 м/с. На ленточно-шлифовальных станках давление на шли-

|

Рис 137. Номограмма для определения зернистости шлифовальных лент

___________________________________________________

фовальную шкурку достигает 100 кПа, на барабанных—1,2 дан/см. Устойчивость работы шлифовальной шкурки наступает через 8—10 мин с начала шлифования. В начальный период шлифования имеющиеся единичные крупные зерна в насыпке оставляют на поверхности местные глубокие царапины.

Процесс формирования поверхности при шлифовании отличается от процесса резания при циклевании. Если при циклевании неровности на поверхности удаляются срезанием сплошного слоя древесины, то при шлифовании срезание осуществляется неравномерно множеством микрорезцов — зерен шкурки. Конечная шероховатость поверхности при шлифовании зависит при постоянных режимах от зернистости шкурки. На рис. 137 приведена номограмма, позволяющая решать практические задачи по выбору зернистости шлифовальных шкурок в зависимости от начальной и конечной шероховатости. Линия А связывает исходную шероховатость и зернистость шкурки для первого прохода. Линия Б связывает среднюю шероховатость поверхности после шлифования по применяемым режимам. Наклонные кривые В и Г показывают диапазон разброса шероховатости при шлифовании шкурками различной зернистости. По этой же номограмме можно определить необходимый минимальный слой для сошлифования при достижении предельной шероховатости для данной зернистости шкурки. Как показано пунктирной линией, для шкурки зернистостью № 32 необходимо сошлифовать слой толщиной 73 мкм. Средняя шероховатость при этом будет /?ттах = 48 мкм. Стрелками показано решение по выбору зернистости шкурок и числу необходимых проходов при исходной шероховатости R .т тах = 65 мкм и конечной R m max = 16 мкм. Как видно, для этого необходимо использовать тройное шлифовние шкурками зернистотью № 25, 12 и 6.

|

|

|

На рис. 138 дана графическая модель связи технологических параметров при шлифовании древесных материалов с учетом всех основных параметров, влияющих на процесс шлифова-

Рис. 138. Графическая модель связей, параметров шлифования древесины

ния. Модель построена для условия достижения заданной шероховатости одноразовым шлифованием лентой шириной 160мм. Если ширина ленты в направлении подачи будет И, мм, то скорость подачи должна быть умножена на коэффициент К (К—Н /160). Если предусмотрено многоразовое шлифование с применением п шлифовальных лент различной зернистости,

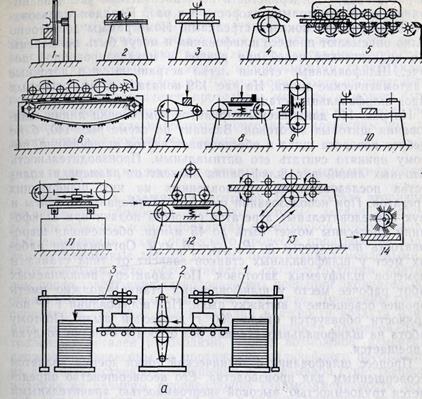

Рис. 139. Схемы основных видов шлифовальных станков:

/, 2 — дисковые; 3, 4, 5, 6 — барабанные; 7— 13 — ленточные;

14 —щеточный

Рис. 140.Схемы компоновки линии шлифования щитов:

а — грубое шлифование; б — чистое шлифование без поворота щита; о — то же с поворотом; / — загрузчик; 2,. 4, 6 — шлифующие агрегаты, 3— загрузчик;

5 — конвейер; 7 — кантователь

|

|

|

то расчет ведут по зернистости последней ленты, увеличив полученную по номограмме скорость в п раз. Порядок пользования номограммой показан стрелками. Номограммы достаточно полно описывают процесс шлифования и могут быть применены для практических целей при ручной и механизированной подаче. Шлифовальные станки легко встраиваются в поточные и автоматические линии. На рис. 139 показаны схемы основных видов шлифовальных станков.

|

|

|

На рис. 140 даны схемы вариантов компоновки линии шлифования щитовых заготовок. Вариант по схеме рис. 140, б не требует поворота щита и обеспечивает чистое шлифование, поэтому принято считать его оптимальным. Производительность поточных линий для шлифования зависит от размера и количества последовательно установленных на них шлифующих агрегатов. При использовании широкой шлифовальной ленты и двух последовательных агрегатов скорость подачи при шлифовании древесины может быть до 45 м/мин, обеспечивая шероховатость поверхности до Rmmax=16 мкм. Организация рабочих мест у шлифовальных станков зависит от типа станка и размеров шлифуемых заготовок. По характеру выполняемых работ рабочее место у шлифовальных станков должно иметь хорошее освещение и вытяжку пыли. При шлифовании 1 м2 поверхности образуется около 300 г древесной пыли. Поэтому работа на шлифовальных станках без отсоса и очистки воздуха запрещается.

Процесс шлифования с технической точки зрения является несовершенным для производства. Его несовершенство определяется трудоемкостью, высокой энергоемкостью, значительными расходами на инструмент и удаление пыли, пожароопасностью и запыленностью помещений и атмосферы. Совершенствуются технологические приемы, устраняющие необходимость шлифования древесины. Это возможно при условии применения таких видов режущего инструмента и технологических режимов механической обработки заготовок, которые обеспечивали бы получение поверхностей с шероховатостью, допустимой для отделки. При отделке синтетическими пленками поверхности не шлифуют. Это один из приемов решения данной проблемы. Облицованные строганым шпоном щитовые детали могут быть подготовлены к отделке термопрокатом. Термопрокат является одним из перспективных методов повышения качества обрабатываемой поверхности древесины без удаления слоя. Принцип термопроката заключается в том, что при воздействии нагретых полированных валков на поверхностные слои древесины происходит их уплотнение с пластической деформацией неровностей и образованием тонкой пленки из расплавленных смол и камеди древесины. Благодаря эффекту проутюживания и проявлению этой пленки поверхность строганого шпона становится

гладкой, без ворса и мшистости. Термопрокат осуществляют при давлении 1—4 МПа, скорости проката от 2 до 12 м/мин, при температуре валков соответственно скорости от 160 до 200 °С. Для получения аналогичного эффекта поверхность строганого шпона смачивают специальными составами с последующей подпрессовкой их между полированными прокладками в прессе с горячими плитами. Термопрокат более прогрессивен, поскольку осуществляется проходным методом и может быть непосредственно включен в поточное производство. Термопрокат используют для подготовки поверхности древесины под отделку нитроцеллюлозными лаками.

|

|

|