|

Определение времени пауз. Определение средневзвешенной часовой производительности. Определение годовой производительности стана

|

|

|

|

Определение времени пауз

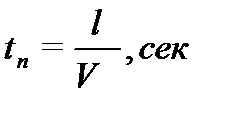

1) При продольном перемещении раската ( при полном выходе полосы на рольганг):

где L – расстояние между клетями, м;

– длина раската вышедшего из клети, м;

– длина раската вышедшего из клети, м;

– средняя скорость перемещения раската по рольгангу, м/с.

– средняя скорость перемещения раската по рольгангу, м/с.

2) При продольном перемещении раската в непрерывной группе (без выхода полосы на рольганг):

где L – расстояние между клетями, м;

– скорость выхода раската из предыдущей клети, м/с.

– скорость выхода раската из предыдущей клети, м/с.

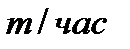

Определение средневзвешенной часовой производительности

где А1, А2, Аn – часовая производительность стана при прокатке различных профилей,  ;

;

а1, а2, аn – доли тех же профилей в программе прокатки, %.

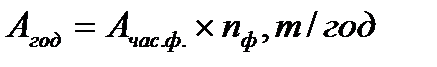

Определение годовой производительности стана

где Ачас. ф. – часовая фактическая производительность стана по годному;

– фактическое число часов работы стана в году.

– фактическое число часов работы стана в году.

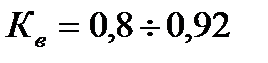

где  – коэффициент использования времени (коэффициент учтенных простоев).

– коэффициент использования времени (коэффициент учтенных простоев).

Для старых станов:  =0, 8

=0, 8  0, 85;

0, 85;

Для РБС, КСС и листовых:  =0, 8

=0, 8  0, 9;

0, 9;

nном – номинальное число часов работы стана в году.

При работе стана по непрерывному графику:

nном =24(365-nк. р-nппр)

где 24 – число часов в сутках;

365 – число календарных дней в году;

nк. р – время в сутках, отведенное на проведение капитального ремонта;

nппр – время в сутках, отведенное на планово-предупредительные ремонты.

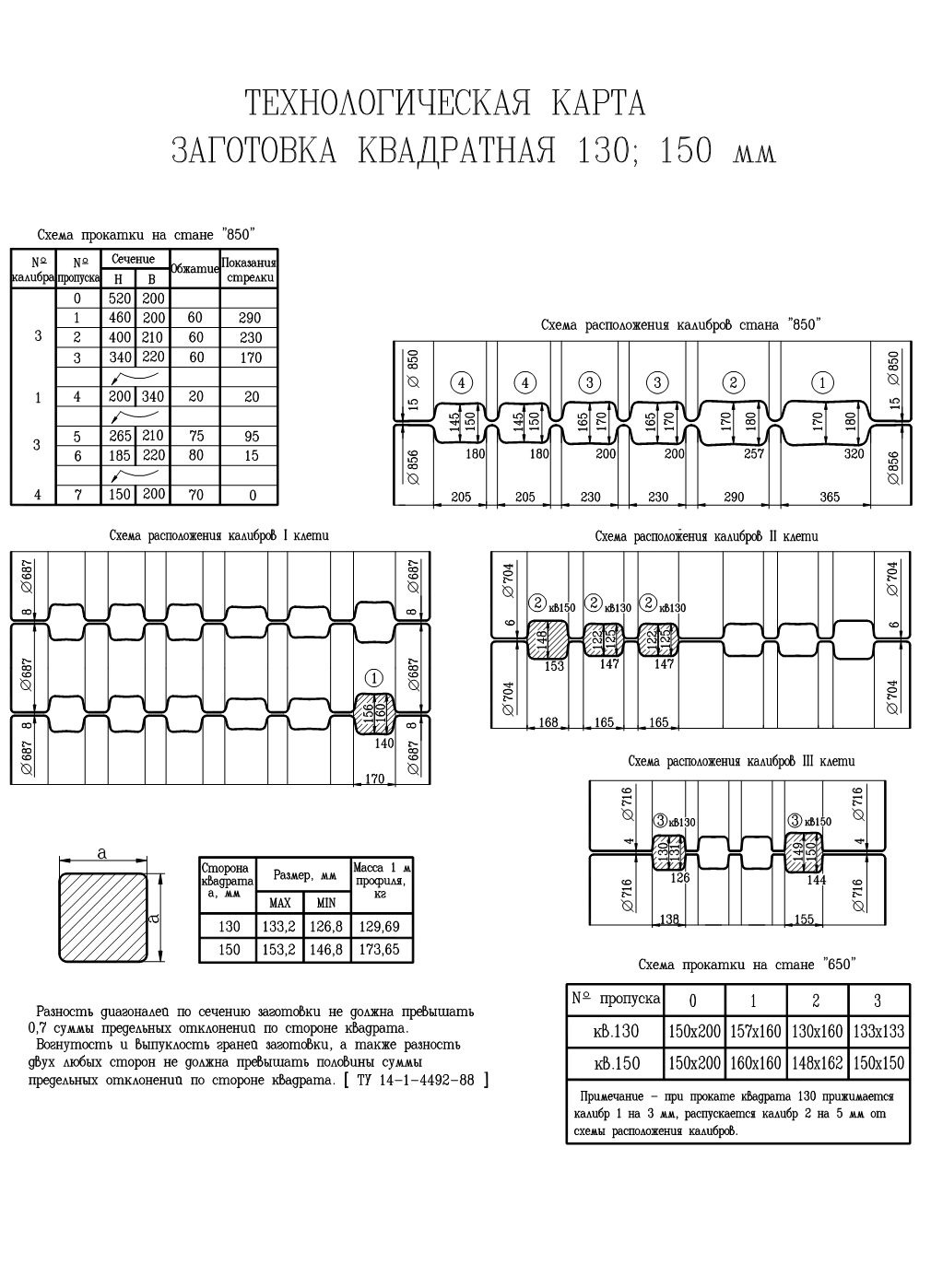

Задача

Построить график прокатки и определить часовую и годовую производительность крупносортного стана «650» ОАО НТМК по следующим данным:

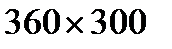

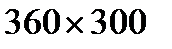

Схемы прокатки и размеры калибров приведены в технологических картах.

- Исходным продуктом прокатки служит непрерывнолитая заготовка;

-Каждая последующая непрерывнолитая заготовка задается в обжимную клеть через 16 с после выхода из этой клети предыдущего раската;

|

|

|

- График работы непрерывный;

- Расходный коэффициент при прокатке заданного профиля  =1, 06;

=1, 06;

-Капитальные затраты и планово-предупредительные ремонты составляют 17 суток;

- Паузы в первой черновой клети 5сек, во второй черновой 4, 5сек.;

- Время на передачу раската по шлепперу в чистовой линии 20сек;

- Число оборотов валков:

Черновые клети n = 200об/мин;

Чистовая клеть n = 250об/мин;

- Длина рольганга между обжимной и черновой клетями 78 метров.

Таблица 2 – Исходные данные.

| № варианта | Сторона квадрата, мм. | Сечение исходной заготовки, мм. | Длина исходной заготовки, мм |

| 3, 2 | ||

| 3, 5 | ||

| 3, 4 | ||

| 3, 3 | ||

| 3, 6 | ||

| 3, 7 | ||

| 3, 8 | ||

| 3, 9 | ||

| 4, 0 | ||

| 4, 1 | ||

| 4, 2 | ||

| 4, 3 | ||

| 4, 4 | ||

| 4, 5 | ||

| 4, 7 | ||

| 4, 9 | ||

| 5, 0 | ||

| 5, 4 | ||

| 5, 8 |

Порядок расчета:

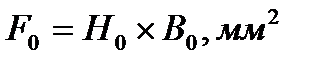

1. Определяем площадь поперечного сечения металла в каждом пропуске:

;

;

и. т. д.

и. т. д.

2. Определяем коэффициенты вытяжки в каждом пропуске:

;

;

, и. т. д.

, и. т. д.

3. Определяем длину раската в каждом пропуске:

;

;

, и. т. д.

, и. т. д.

4. Определим число оборотов в обжимной клети:

;

;

, и. т. д.

, и. т. д.

Число оборотов в чистовой и черновой клетях const.

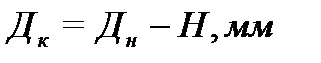

5. Определяем катающий диаметр в каждом пропуске:

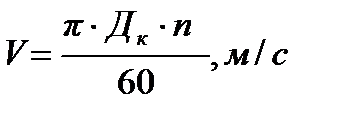

6. Определяем скорость прокатки в каждом пропуске:

Для обжимной клети:

Для черновой и чистовой клети:

7. Определяем машинное время в каждом пропуске:

Для обжимной клети:

Для черновой и чистовой клетей:

8. Определяем время пауз в каждом пропуске:

без кантовки  , сек.;

, сек.;

с кантовкой  , сек.

, сек.

9. Определяем время на передачу раската по рольгангу в чистовую линию:

Результаты расчета рекомендуется свести в таблицу 3.

|

|

|

Таблица 3 – Результаты расчета.

| № пропуска | Клеть | H× B, мм | F, мм2 | µ |  ,

мм ,

мм

| n, об/мин | D  , м , м

| V, м/с | tмаш, с |  , с , с

|

|

Обжимная | ||||||||||

| I черновая | ||||||||||

| II черновая | ||||||||||

| Чистовая. |

8. Определяем время ритма построением графика прокатки (графика Адамецкого);

9. Определяем часовую фактическую производительность:

где Кu =0, 85 (цеховые данные);

m – масса исходной заготовки, определяется по формуле:

где  - плотность металла 7, 8т/м

- плотность металла 7, 8т/м  ;

;

- высота исходной заготовки, мм;

- высота исходной заготовки, мм;

- ширина исходной заготовки, мм;

- ширина исходной заготовки, мм;

- длина исходной заготовки, мм.

- длина исходной заготовки, мм.

10. Определяем фактическое число часов работы стана в году:

nном =24(365-nк. р-nппр)

11. Определяем годовую производительность:

|

|

|