|

Обработка на токарных станках.

|

|

|

|

На токарных станках обрабатывают в основном наружные и внутренние поверхности, имеющие форму тел вращения и торцевые поверхности. Для обработки сложных поверхностей используются специальные станки и станки с ЧПУ.

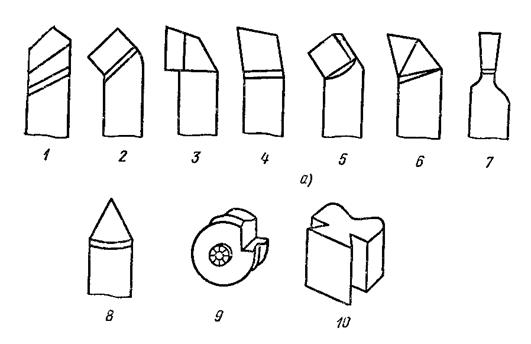

Рис. 3.

На Рис.3 показаны основные углы резания резца токарного станка, а также координатно – расточного станка и обрабатывающего центра ЧПУ:

ά – главный задний угол, ά1 – вспомогательный задний угол, β – угол заострения, γ – главный передний угол, δ – угол между передней поверхностью резания, φ – главный угол в плане, φ1 – вспомогательный угол в плане, χ – угол наклона главной режущей кромки, έ – угол при вершине в плане.

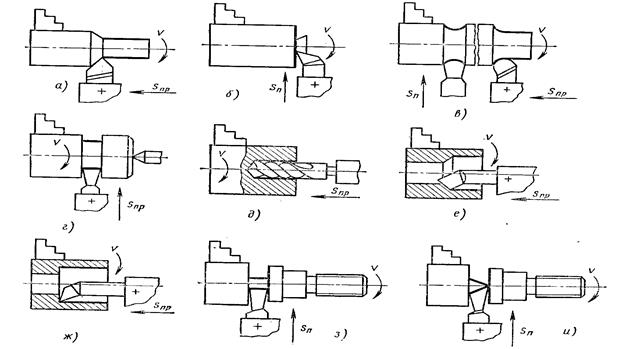

В зависимости от типа поверхности, обрабатываемой на токарных станках, используются следующие схемы обработки (указано стрелками), как указано на Рис. 4:

Рис. 4.

точение (обтачивание) применяется при обработке резанием наружных поверхностей;

растачивание применяется при обработке внутренних поверхностей;

подрезание применяется при обработке плоских (торцевых) поверхностей;

нарезание внутренней и наружной резьбы;

разрезание, применяется при разделении заготовки на части.

Обработка поверхностей на токарных станках осуществляется резцами, которые классифицируются по технологическому назначению (Рис 5).

проходные резцы 1–3, для обтачивания наружных цилиндрических и конических поверхностей;

подрезные резцы предназначены для обтачивания плоских торцевых поверхностей 4;

расточные резцы для растачивания сквозных 5 и глухих отверстий 6;

отрезные резцы 7 для разрезания заготовок;

резьбовые резцы 8 для нарезания наружных и внутренних резьб;

фасонные резцы, круглые 9 и призматические 10.

|

|

|

.

.

Рис. 5.

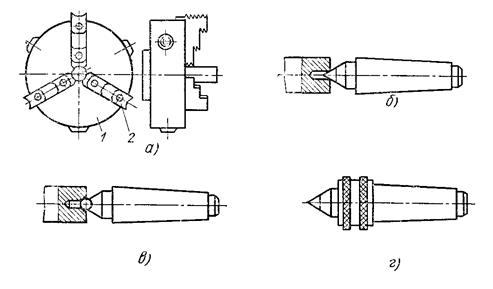

Установка и закрепление заготовок на станках токарной группы зависит от типа станка, вида обрабатываемой поверхности, требуемой точности и т.д. Наиболее часто закрепление заготовок осуществляется в трёхкулачковом патроне Рис.6 (а), состоящем из корпуса 1 и самоцентрирующихся кулачков 2.

Закрепление заготовок при отношении

4 может осуществляться с использованием дополнительного центра или между двух центров. Центры бывают опорные Рис. 6 (б), шариковые Рис.6 (в), вращающиеся Рис.6 (г).

4 может осуществляться с использованием дополнительного центра или между двух центров. Центры бывают опорные Рис. 6 (б), шариковые Рис.6 (в), вращающиеся Рис.6 (г).

Рис. 6.

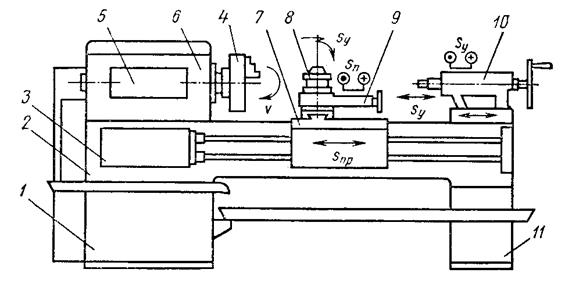

Обработку поверхностей, имеющих форму тел вращения, производят на станках токарной группы. Тип станка выбирают исходя из габаритов заготовки, точности изготовления и серийности. Наиболее часто используются следующие типы станков: токарно-винторезные, токарно-револьверные, токарно-карусельные.

Токарно-винторезный станок Рис.7 состоит из станины 2, закреплённой на двух тумбах 1 и 8. На станине смонтирована передняя бабка 6 с коробкой подач 3, панелью управления 5 и шпинделем 4. Продольный суппорт 7 установлен на направляющих станины и обеспечивает продольную подачу резца. Поперечная каретка с верхним суппортом 9 и резцедержателем 8 перемещается по направляющим продольного суппорта. Задняя бабка 10 перемещается по направляющим станины, а в её пиноли закрепляется инструмент (свёрла, зенкеры, развёртки) или центры.

Рис.7.

Корпус задней бабки смещается относительно её основания в поперечном направлении. Смещение корпуса бабки в поперечном направлении необходимо для обработки конических поверхностей с небольшим углом конуса при вершине (2

8

8  ).

).

|

Схемы обработки поверхностей на токарно-винторезных станках представлены на Рис.8.

Рис. 8.

Наружные поверхности обрабатывают прямыми или отогнутыми проходными резцами Рис.8 (а), перемещая резец на требуемую величину в продольном направлении, при установленной глубине резания, т.е. снимаемого слоя материала.

|

|

|

Торцевые поверхности обрабатывают подрезными резцами Рис.8 (б), перемещая резец в поперечном направлении.

Обтачивание галтелей выполняют проходными резцами Рис.8 (в) с закруглённой по радиусу режущей кромкой или специальными галтельными резцами соответственно с продольной и поперечной подачами.

Протачивание канавок осуществляют прорезными резцами, ширина режущей части которых равна ширине канавки Рис.8 (г).

Сверление, зенкование и развёртывание отверстий приведено на Рис.8 (д) и осуществляется соответствующими инструментами, закреплёнными в пиноли задней бабки станка.

Растачивание внутренних поверхностей осуществляется расточными резцами при продольном перемещении (подаче) резцодержателя. Сквозные отверстия растачивают проходными резцами Рис.8 (е). Ступенчатые и гладкие цилиндрические отверстия обрабатывают упорными расточными резцами Рис.8 (ж).

Отделение обработанной детали от заготовки производится отрезными резцами при поперечной подаче инструмента. Отрезание может производиться как резцом с прямой режущей кромкой Рис.8 (з), так и с наклонной режущей кромкой Рис.8 (и).

|

|

|