|

Обработка деталей на фрезерных станках.

|

|

|

|

Фрезерование является одним из высокопроизводительных методов механической обработки деталей. Фрезерованием обрабатывают плоские горизонтальные, вертикальные, наклонные и фасонные поверхности, уступы и пазы различного профиля.

Инструментом для обработки является фреза, имеющая несколько режущих кромок (зубьев). Количество и форма режущих зубьев зависит от типа фрезы. Главным является вращательное движение инструмента (фрезы) и поступательное движение подачи. В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез: цилиндрические Рис.10 (а), торцевые Рис.10 (б), дисковые Рис.10 (в), концевые Рис.10 (г), угловые Рис.10 (д), шпоночные Рис.10 (е), фасонные Рис.10 (ж).

Рис. 10

Перечисленные виды фрез устанавливают и закрепляют на фрезерных станках. В зависимости от типа станка и вида обрабатываемой поверхности применяют определённые типы фрез. В большинстве случаев обработка производится на горизонтально-фрезерных и вертикально-фрезерных станках.

На Рис.11 приведён общий вид горизонтально-фрезерного станка, состоящего из станины 1 с коробкой скоростей 2. По направляющим станины в вертикальном направлении перемещается консоль 7 с коробкой подачи 8. Салазки 6 перемещаются в поперечном направлении по направляющей консоли Sn, а стол 4 с закреплённой на нем деталью перемещается в продольном направлении Sпр, по направляющим салазок. В верхней части станины размещён хобот 3 с подвижной подвеской 5, для крепления оправки с цилиндрической фрезой 9, а на станине – шпиндель 10 для крепления фрезы или оправки.

На Рис.11 приведён общий вид горизонтально-фрезерного станка, состоящего из станины 1 с коробкой скоростей 2. По направляющим станины в вертикальном направлении перемещается консоль 7 с коробкой подачи 8. Салазки 6 перемещаются в поперечном направлении по направляющей консоли Sn, а стол 4 с закреплённой на нем деталью перемещается в продольном направлении Sпр, по направляющим салазок. В верхней части станины размещён хобот 3 с подвижной подвеской 5, для крепления оправки с цилиндрической фрезой 9, а на станине – шпиндель 10 для крепления фрезы или оправки.

Рис. 11. Рис. 12

На Рис.12 представлен общий вид вертикально-фрезерного станка. В станине 1 размещена коробка скоростей 2. В верхней части станины смонтирована поворотная головка 3, ось вращения которой перпендикулярна оси вращения шпинделя 4. В шпинделе поворотной головки крепят фрезы. Головка 3 поворачивается относительно рабочего стола 5 в вертикальной плоскости на требуемый при обработке угол. Главным движением является вращение фрезы. Стол с закреплённой заготовкой перемещается по направляющим салазок 6 в продольном направлении Sпр. Салазки, в свою очередь, перемещаются по направляющим консоли 7 в поперечном направлении Sп. Консоль по направляющим станины перемещается в вертикальном направлении. На Рис.13 приведены схемы фрезерования поверхностей на горизонтально и вертикально-фрезерных станках.

|

|

|

|

Горизонтальные плоскости можно обрабатывать как на горизонтально-фрезерных станках Рис. 13(а), цилиндрическими фрезами, так и на

Рис.13

вертикально-фрезерных станках Рис.13 (б) торцевыми фрезами.

Вертикальные плоскости обрабатывают на горизонтально-фрезерных станках торцевыми фрезами Рис.13 (в), на горизонтально-фрезерных станках концевыми фрезами Рис.13 (г).

Наклонные плоскости обрабатывают на вертикально-фрезерных станках торцевыми фрезами Рис.13(д) и концевыми фрезами Рис.13 (е). Угол наклона плоскости обеспечивается поворотом фрезерной головки.

При обработке на горизонтально-фрезерном станке фрезерование производят одноугловой фрезой Рис.13 (ж).

Комбинированные поверхности фрезеруют на горизонтально-фрезерных станках набором фрез Рис.13 (з), установленных на оправке, закреплённой в шпинделе и подвижной опоре.

Уступы и прямоугольные пазы обрабатывают как на горизонтально-фрезерных,так и на вертикально-фрезерных станках дисковыми Рис.13 (и) и концевыми фрезами соответственно Рис.13 (к).

Фасонные пазы фрезеруют фасонными дисковыми фрезами Рис.13 (л), угловые пазы одноугловой и двухугловой фрезами Рис.13 (м) на горизонтально-фрезерных станках.

|

|

|

Паз типа «ласточкин хвост» фрезеруют на вертикально-фрезерном станке в два этапа. На первом этапе фрезеруется прямоугольный паз концевой фрезой, на втором этапе обрабатывают скосы концевой одноугловой фрезой Рис.13 (н).

Т-образные пазы фрезеруют аналогичным образом, что и «ласточкин хвост», только на втором этапе используют дисковую фрезу для Т-образных пазов Рис.13 (о).

Закрытые шпоночные пазы обрабатывают концевыми фрезами Рис.13 (п), а открытые – концевыми или шпоночными фрезами Рис.13(р) на вертикально-фрезерных станках. При применении шпоночной фрезы точность изготовления пазов повышается.

Пазы под сегментные шпонки обрабатывают дисковыми фрезами Рис.13 (с) на горизонтально-фрезерных станках.

Фасонные поверхности незамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют на горизонтально- и вертикально-фрезерных станках Рис.13 (м) фасонными фрезами. Объёмные фасонные поверхности обрабатывают на копировально-фрезерных станках или станках с числовым программным управлением (ЧПУ) концевыми фрезами.

Фрезерование производят полосками (см. Рис.14), ширина которых равна диаметру фрезы и параллельными друг другу. Направление полосок может быть как продольным, так и поперечным. После фрезерования каждой строчки производят перемещение стола или фрезерной головки, в зависимости от выбора главной подачи. Главной подачей может быть перемещение фрезерной головки (в вертикальной плоскости), или стола.

24) Обработка ремонтируемых и изготавливаемых деталей АТ на прессах методами холодной и горячей штамповки.

Прессование

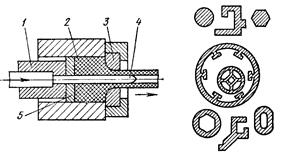

При изготовлении авиационных конструктивных элементов планера самолета широкое применение находят специальные профили, применяемые для изготовления корпусных деталей. В отличие от профилей, получаемых прокаткой, прессованные профили и детали планера имеют более сложное сечение. Процесс прессования является одним из видов обработки металлов давлением и позволяет изготавливать не только сплошные профили, но и полые. В качестве исходной заготовки используется прокат, в случае, когда изготавливают полые детали типа труб или замкнутых профилей, в заготовке прошивается отверстие. На Рис.8 (а) приведена схема прессования, полого профиля.

|

|

|

а б

Рис.8.

На корпусе пресс-формы жестко закреплена матрица 3, имеющая окно (отверстие) соответствующее внешнему профилю прессуемой детали. В цилиндрическую полость корпуса пресс-формы закладывается горячая заготовка 2 с отверстием, в которое входит игла 4 пуансона 1. Между пуансоном и заготовкой устанавливают пресс-шайбу, обеспечивающую минимальный зазор между стенками цилиндрической поверхности пресс-формы. При перемещении пуансона металл выдавливается в зазор между матрицей и иглой пуансона.

Прессованием изготавливают изделия из алюминиевых сплавов, углеродистых, конструкционных, коррозионно-стойких и других сталей. При прессовании толщина стенок профиля может составлять 2–2,5 мм, а точность выше, чем при прокатке. К недостаткам метода относятся: большие отходы металла и износ инструмента. На Рис.8 (б) приведены некоторые виды профилей, получаемых прессованием.

Горячая штамповка.

Процесс формообразования детали из нагретой заготовки, осуществляемый в штампе, называется объёмной горячей штамповкой. Штамп является инструментом, с помощью которого получают требуемую форму заготовки (детали). Штампованные заготовки широко применяются в различных отраслях машиностроения в связи с их высокими механическими свойствами, высокой производительностью процесса и низкой себестоимостью деталей.

При выборе материала детали необходимо учитывать не только эксплуатационные характеристики (прочность, коррозионную стойкость, жаропрочность и т.д.), но и пластические свойства, обрабатываемость резанием. Обычно применяют материалы, хорошо освоенные в производстве и отвечающие требованиям эксплуатации, в частности:

углеродистые стали марок от 08 до 45;

конструкционные легированные стали марок 30ХГСА, 300ХГСНА, 40ХФА, ШХ15, 13Х15Н4АМЗ-Ш, ЭП-310Ш;

коррозионно-стойкие стали марок 12Х18Н100Т, Х18Н9Т, ВНС-2;

алюминиевые сплавы АК4, АК6, Д16, В95;

титановые сплавы ВТ5, ВТ6, ВТ14, ОТ4-О.

|

|

|

Исходной заготовкой для горячей штамповки может быть заготовка, отрезанная от проката круглого, квадратного или другого сечения. В некоторых случаях используют слитки, или болванки, отрезаемые от них. При горячей объёмной штамповке требуется значительно большее усилие деформации, чем при ковке. Вместе с тем, точность изготовления заготовок (деталей) в штампе значительно выше, т.е. величина припуска на последующую механическую обработку меньше. Штамповкой изготавливают детали различной конфигурации, и в зависимости от этого они подразделяются на две группы: удлинённой формы Рис.9 (а), круглые или прямоугольные в плане Рис. 9 (б).

Рис.9.

В зависимости от типа заготовки и серийности выпуска штамповку осуществляют в закрытых или открытых штампах.

|

Штамповка в открытых штампах. Штамповка в открытом штампе характеризуется переменным зазором (дополнительной полостью) между подвижной и неподвижной частями штампа Рис.10 (а). Величина зазора зависит от массы заготовки и служит для перетекания (выжимания) излишков металла при его пластическом деформировании после заполнения полости штампа. В результате пе-

Рис. 10.

ретекания металла в зазор на заготовке образуется заусенец (облой), который в дальнейшем обрезают. Применение открытых штампов позволяет не предъявлять к заготовкам высоких требований по массе.

2.6. Штамповка в закрытых штампах.

Штамповка в закрытых штампах Рис.10 (б, в) характеризуется тем, что полость штампа закрыта, т.е. отсутствует дополнительная полость между подвижной и неподвижной частями штампа, куда мог бы перетекать материал заготовки. Величина зазора в сопрягаемых поверхностях матрицы и пуансона не велика и составляет примерно 0,1 мм, что препятствует образованию заусенцев. В отличие от открытых штампов, в закрытых штампах объём заготовки должен быть равен объёму штампованной детали. При несоблюдении данного условия металл не заполнит полностью полости штампа или штампованная заготовка будет иметь размер по высоте больше требуемого. Штамповкой в закрытых штампах изготавливают детали, имеющие форму, показанную на Рис.10 (б).

Преимуществом штамповок в закрытых штампах является повышение коэффициента использования материала (КИМ), так как на заготовке отсутствуют заусенцы. В результате деформирования материала волокна направлены по контуру заготовки и не пересекаются в месте их выхода в заусенец, как при штамповке в открытых штампах.

Применение закрытых штампов позволяет штамповать малопластичные материалы, т.к. сжимающие напряжения существенно больше, чем в открытых штампах.

|

|

|

Холодная штамповка.

Под холодной штамповкой понимают процесс пластического деформирования металла без предварительного нагрева заготовки. Холодная штамповка подразделяется на объёмную и листовую. В первом случае в качестве исходных используют заготовки в виде прутка, во втором листовой прокат. В отличии от горячей штамповки материал заготовки подвергается пластической деформации при значительно больших удельных давлениях и в условиях всестороннего неравномерного сжатия. На Рис.11 приведены схемы процесса холодного выдавливания и зоны пластической деформации заготовки.

Рис.11.

Из схем видно, что зона пластической деформации охватывает не весь объём заготовки. При холодном выдавливании удельные усилия изменяются в ходе деформирования и зависят от высоты заготовки и резко возрастают, когда высота становится меньше зоны пластической деформации.

Такое обстоятельство может привести к ускоренному износу или разрушению рабочих поверхностей штампа.

Холодную штамповку выполняют на кривошипных, гидравлических прессах или специальных станках. Наиболее распространёнными методами холодного объёмного деформирования являются холодная высадка и формовка.

|

|

|