|

Точность изготовления деталей механизмов и приборов

|

|

|

|

Взаимозаменяемость. Свойство независимо изготовленных деталей и сборочных единиц машин и приборов обеспечивать возможность беспригоночной сборки (или замены при ремонте) сопрягаемых деталей в сборочную единицу, а сборочных единиц - в изделие при соблюдении предъявляемых к ним технических требований называется взаимозаменяемостью.

Различают полную и неполную взаимозаменяемость. Полная взаимозаменяемость предполагает правильное соединение всех сопрягаемых деталей, поступивших на сборку, что обеспечивается высокой точностью их изготовления. При неполной взаимозаменяемости обеспечивается правильное соединение только части деталей и узлов, изготовляемых с меньшей точностью. Для сборки в таких случаях используется групповой подбор деталей (селективная сборка), применяются компенсаторы и другие дополнительные технологические средства.

Сведения о размерах. Геометрические параметры деталей количественно оценивают посредством размеров. Размер, принимаемый в процессе проектирования (на основании, например, прочностных расчетов или по конструктивным соображениям с округлением до ближайшего из ряда по ГОСТ 6636-69 "Нормальные линейные размеры") и проставляемый на чертежах детали или соединения, называется номинальным.

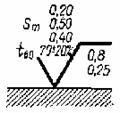

Рис. 7.1. Предельные размеры отверстия и вала, определяющие поля допусков

При изготовлении деталей полное соответствие между указанными на чертежах и действительными размерами практически недостижимо. Большое число факторов, влияющих на точность обработки, неизбежно приводит к погрешностям в размерах и форме детали.

Исходя из функционального назначения деталей и характера их сопряжения можно назначить наибольший и наименьший предельные размеры деталей, при которых будет обеспечена правильная сборка и нормальная работа узла и механизма. Экономически целесообразные предельные отклонения размеров деталей определяются единой системой допусков и посадок. (СТ СЭВ 145-75, СТ СЭВ 144-75).

|

|

|

Допуски. Разность между наибольшим и наименьшим предельными размерами называется допуском. На рис. 7.1 показаны цилиндрические отверстия и валы с предельными и номинальными величинами диаметров. Если левые образующие цилиндрических поверхностей совместить, то правые их образующие ограничат зону, называемую полем допуска (IT). Правая граница поля допуска соответствует наибольшему предельному размеру, а левая - наименьшему.

Рис. 7.2. Схема расположения полей допусков

Положение поля допуска относительно номинального размера определяется верхним и нижним предельными отклонениями. верхним отклонением (отверстия ES и вала es) называется алгебраическая разность между наибольшим предельным размером и номинальным, нижним (отверстия EI и вала ei) - разность между наименьшим предельным размером и номинальным. При горизонтальном расположении нулевой линии положительные отклонения откладывают вверх от нее, а отрицательные отклонения - вниз.

Величины верхнего и нижнего предельных отклонений на чертежах указываются в миллиметрах мелкими цифрами правее номинального размера, например  . Отклонения, равные нулю, на чертежах не проставляются. Оба предельных отклонения могут быть положительными

. Отклонения, равные нулю, на чертежах не проставляются. Оба предельных отклонения могут быть положительными  или отрицательными

или отрицательными  , если оба предельных размера больше или меньше номинального.

, если оба предельных размера больше или меньше номинального.

Расположение поля допуска относительно нулевой линии принято обозначать буквой (или двумя буквами) латинского алфавита - прописной для отверстий и строчной для валов (рис. 7.2).

Квалитеты точности. Чем больше величина допуска на размер, тем меньше требования к точности детали, тем проще и дешевле ее изготовление. Однако большие детали труднее изготовить, чем малые с одинаковыми отклонениями от номинальных размеров. В связи с этим величина допуска IT = ai может быть выражена в единицах допуска i, зависящих от среднего значения стандартного интервала размеров D (единица допуска  ; D, мм; i, мкм). В зависимости от числа а единиц допуска i в допуске IT стандартом установлено 19 следующих квалитетов точности, написанных в порядке понижения точности: 01, 0, 1, 2, 3,..., 17. Квалитеты 01,..., 4 предназначены для концевых мер длины, калибров и т.д., в квалитетах 5,..., 13 даются допуски для сопрягаемых размеров деталей, а в квалитетах 14,..., 17 - для несопрягаемых размеров деталей.

; D, мм; i, мкм). В зависимости от числа а единиц допуска i в допуске IT стандартом установлено 19 следующих квалитетов точности, написанных в порядке понижения точности: 01, 0, 1, 2, 3,..., 17. Квалитеты 01,..., 4 предназначены для концевых мер длины, калибров и т.д., в квалитетах 5,..., 13 даются допуски для сопрягаемых размеров деталей, а в квалитетах 14,..., 17 - для несопрягаемых размеров деталей.

|

|

|

Так как величина поля допуска определяется квалитетом, а его положение относительно нулевой линии обозначено буквой, то предельные отклонения линейных размеров могут быть указаны на чертежах не только числовыми значениями отклонений, но и условными обозначениями полей допусков. При этом за числом, указывающим размер, следует условное обозначение поля допуска, состоящее из буквы и цифры, обозначающей квалитет, например 20Н7, 12е8, или с указанием в скобках численных значений предельных отклонений: 20Н7(+0,018),  .

.

Посадки. При сборке двух сопрягаемых деталей различают охватывающую и охватываемую поверхности. И хотя не все такие поверхности являются цилиндрическими, условно принято называть охватывающую поверхность отверстием, а охватываемую - валом.

По разности между размерами отверстия и вала можно судить о свободе относительного перемещения детали либо о прочности их неподвижного соединения. Характер соединения деталей называется посадкой. В зависимости от размеров сопрягаемых деталей в соединении может возникнуть зазор или натяг. Если размер отверстия больше размера вала, то появляется зазор - положительная разность между размерами отверстия и вала. Если размер отверстия до сборки меньше размера вала, то разность эта будет отрицательная, т.е. имеет место натяг.

Все посадки подразделяются на три группы: посадки с зазором, характеризуемые наличием зазора; посадки с натягом, обеспечивающие натяг в соединении, и переходные, при которых возможно получение в соединении как натягов, так и зазоров.

|

|

|

Системы образования посадок. Различают две системы образования посадок - систему отверстия и систему вала.

Системой отверстия называют совокупность посадок, в которых предельные отклонения данного размера отверстий (в данном квалитете) одинаковы для всех посадок, а различные посадки достигаются путем изменения предельных отклонений размеров валов. Такое отверстие называется основным, и поле допуска его обозначается буквой Н, которая ставится после номинального размера детали, например Æ25 Н8. Нижнее отклонение основного отверстия равно нулю, т.е. поле допуска располагается "в тело" детали. Если показывается размер соединяемых элементов двух деталей, то в обозначение посадки в системе отверстия входят номинальный размер и обозначения полей допусков для каждого элемента, начиная с отверстия, например 40 Н7g6 (или 40 Н7-g6, или 40Н7/g6).

Рис. 7.3. Схема образования посадок в системах отверстия и вала

Системой вала называют совокупность посадок, в которых предельные отклонения валов одинаковы (для данного интервала размеров и квалитета точности), а различные посадки достигаются путем изменения предельных отклонений отверстий. Поле допуска основного вала располагается "в тело" вала, т.е. номинальный размер соответствует наибольшему размеру (верхнее отклонение равно нулю). В системе вала основной деталью является вал и поле допуска его обозначается буквой h, которая ставится после номинального размера детали, например 30h6. В обозначение посадки входит номинальный размер, общий для обоих соединяемых элементов (отверстия и вала), за которым следуют обозначения полей допусков для каждого элемента, например 10F7/h6 (10F7 - h6,10F7/h6). Схемы расположения полей допусков при системах отверстия и вала показаны на рис. 7.3. Обе системы являются равноправными. Однако часто система отверстия оказывается предпочтительнее из-за сокращения используемого ассортимента режущего инструмента для обработки отверстий.

|

|

|

Выбор посадок. Для получения подвижных соединений деталей назначаются посадки с зазорами (на рис. 7.3 поля 1) в системе основного отверстия или основного вала (используются поля допусков валов от а до h и отверстий от А до Н). При требовании высокой точности, хорошего центрирования с вероятностью получения минимальных зазоров применяются посадки H7/h5, H7/h6, H8/h6. Для получения точного вращения с небольшим числом оборотов применяется соединение деталей по посадкам H6/g5, H7/g6, H7/g7. Посадка H9/f9 применяется для соединения деталей невысокой точности со свободным продольным перемещением или вращением в опорах скольжения. Получение свободного вращения неответственных деталей достигается применением посадки H11/d11.

Переходные посадки (на рис. 7.3 поля 2) предназначаются для получения неподвижных соединений, подлежащих периодической разборке и сборке. Они могут быть получены при использовании полей допусков валов j, js, k, m, n и отверстий J, Js , K, M, N. Переходные посадки обеспечивают довольно высокую степень центрирования соединяемых деталей. В соединениях для предотвращения относительного движения деталей необходимо предусмотреть фиксирующие устройства - штифты, шпонки и др.

Наиболее широко применяют посадки H7/k6, K7/h6, используемые при соединении валов и ступиц насаживаемых на них деталей (зубчатых колес, шкивов и др.), а также посадки H7/m6, используемые в штифтовых соединениях.

Для получения неразъемных соединений применяют неподвижные посадки (на рис. 7.3 поля 3), получаемые при использовании полей допусков валов от p до zc и отверстий от P до ZC. За счет натяга эти посадки позволяют обеспечить неподвижность соединений без применения дополнительных крепежных устройств.

При назначении полей допусков разрешается выбор их из разных квалитетов: для отверстий, которые обрабатывать сложнее, принимается больший допуск, чем допуск вала (отличие не более чем на два квалитета). Комбинированные посадки образуются и при сочетании допусков вала и отверстия, взятых из разных систем образования посадок (системы отверстия и системы вала), например Æ12 F8/e8, Æ10 G6/g6.

Рис. 7.4. Отклонения формы деталей, имеющих плоские сопрягаемые поверхности

Точность геометрической формы. К отклонениям формы деталей по ГОСТ 24642-81, имеющих плоские сопрягаемые поверхности, относятся непрямолинейность и неплоскостность (рис. 7.4). Под непрямолинейностью понимается отклонение от прямой линии профиля сечения поверхности плоскостью, нормальной к ней, в заданном направлении. Неплоскостность - отклонение от прямолинейности в любом направлении по поверхности, например выпуклость, вогнутость.

|

|

|

|

|

Рис. 7.5. Отклонения формы цилиндрических поверхностей в поперечном сечении

Отклонения формы цилиндрических поверхностей возможны в поперечном и продольном сечениях. В поперечном сечении возможно отклонение контура поверхности от правильной окружности - некруглость, частыми видами которой являются огранка и овальность (рис. 7.5).

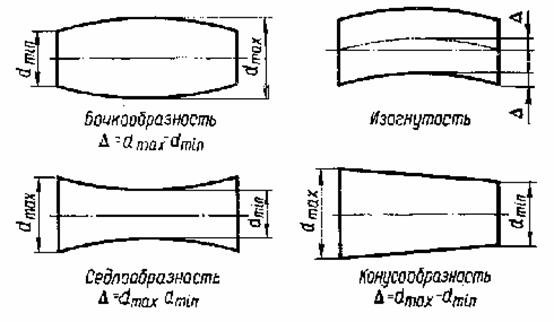

Рис. 7.6. Отклонения формы цилиндрических поверхностей в продольных сечениях

В продольном сечении цилиндрической поверхности наблюдаются отклонения от прямолинейных ее образующих: бочкообразность, вогнутость, изогнутость оси и отклонения от параллельности образующих - конусообразность (рис. 7.6). За величину отклонения формы цилиндрической поверхности принимается разность наибольшего и наименьшего диаметров. Предельные отклонения формы цилиндрических поверхностей ограничиваются полями допусков на диаметр.

|

|

а) б) в)

|

|

. г) д) е)

|

|

ж) з) и)

к)

Рис. 7.7. Виды отклонений расположения поверхностей:

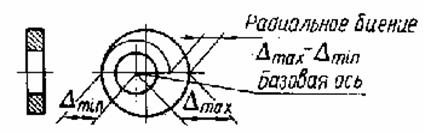

а) - несимметричность;б) - непересечение осей; в) - смещение осей отверстия; г) - непараллельность оси отверстия плоскости; д) - несоосность относительно общей оси; е) - неперпендикулярность плоскостей; ж) - еперпендикулярность осей; з) - неперпендикулярность оси и плоскости; и) - торцевое биение; к) - радиальное биение

Точность взаимного расположения поверхностей. К отклонениям взаимного расположения по ГОСТ 24642-81 относятся непараллельность, неперпендикулярность (для плоскостей); несоосность, радиальное и торцовое биение (для цилиндрических поверхностей); перекос осей и отклонение от правильного расположения пересекающихся и скрещивающихся осей и др. (рис. 7.7)

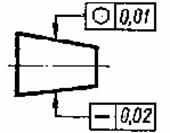

Обозначение на чертежах. Предельные отклонения формы и расположения поверхностей указывают на чертежах по СТ СЭВ 368-76 в виде условных обозначений (знаков. символов) и текстовых записей (табл. 7.1). Знак и величину отклонения вписывают в прямоугольную рамку, разделенную на две или три части. В первой части (слева) указывают знак отклонения (рис. 7.8), во второй - числовую величину предельного отклонения в миллиметрах, в третьей - буквенное обозначение базы или другой поверхности. Базы обозначают зачерненным равносторонним треугольником (или прописной буквой). Направление отрезка линии со стрелкой должно соответствовать направлению линии измерения отклонения (рис. 7.8).

|

|

|

Рис. 7.8. Обозначение на чертежах предельных отклонений формы.

Таблица 7.1

Условные обозначения допусков формы

и расположения геометрических элементов

| Номер | Допуск | Обозначение |

| Прямолинейности |

| |

| Плоскостности |

| |

| Круглости |

| |

| Цилиндричности |

| |

| Профиля продольного сечения |

| |

| Параллельности |

| |

| Перпендикулярности |

| |

| Соосности |

| |

| Симметричности |

| |

| Позиционный |

| |

| Пересечение осей |

| |

| Радиальное биение, или в заданном направлении |

| |

| Биение полное |

|

Волнистость и шероховатость поверхностей. В процессе обработки на поверхности детали образуются неровности, возникающие из-за колебательного движения инструмента, копирования дефектов его режущей кромки, трения о деталь. Выступы и впадины, образующие высоту неровности Wz, периодически чередуются с шагом SW (рис. 7.9). Если отношение SW/Wz находится в пределах 50...1000, то такие отклонения поверхности обычно относят к волнистости; при (SW/Wz) < 50 отклонения относят к шероховатости поверхности.

а)

б)

Рис. 7.9. К определению параметров волнистости поверхности: а) - высоты; б) - шага

Высота волнистости Wz - среднее арифметическое из пяти ее значений, определенных по длине участка измерения LW (рис. 7.9, а):

.

.

Средний шаг волнистости SW - среднее значение расстояний Swi между одноименными сторонами соседних волн, измеренных по средней линии профиля mW (рис. 7.9, б):

.

.

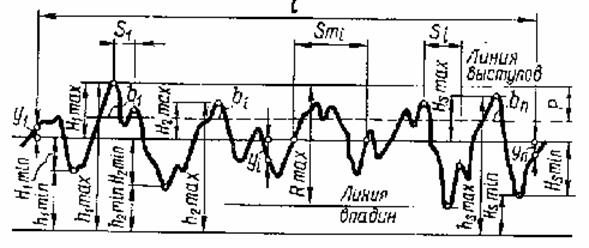

Рис. 7.10. К определению показателей шероховатости поверхности

При определении показателей волнистости и шероховатости на профилограмме поверхности с базовой длиной l (рис. 7.10) наносится средняя линия профиля m - базовая линия, имеющая форму номинального профиля поверхности и проведенная так, что сумма квадратов расстояний y1, y2,..., yn точек профиля по этой линии минимальна.

Для количественной оценки шероховатости поверхности установлен ряд параметров:

Ra - среднее арифметическое отклонение профиля; Rz - высота неровностей профиля по десяти точкам; Rmax - наибольшая высота неровностей профиля; Sm - средний шаг неровностей; S - средний шаг неровностей по вершинам; tp - относительная опорная длина профиля, где p - числовое значение уровня сечения профиля. Эти параметры определяются по формулам:

;

;

;

;

;

;  ;

;

,

,

в которых используются величины, показанные на рис. 7.10.

а)

б) в) г) д)

Рис. 7.11. Обозначение шероховатости поверхности

Несущая способность поверхности, кроме шероховатости, зависит также от вида обработки и направления неровностей. Все эти сведения приводятся при необходимости на чертежах с помощью специального знака (рис. 7.11, а). Значения параметра шероховатости по ГОСТ 2789-73 указывают в обозначении: для Ra - без символа (рис. 7.11, б), для остальных параметров - после соответствующего символа (рис. 7.11, в, г, д).

Непосредственной связи между квалитетами точности (величиной допуска) и шероховатостью поверхности (высотой неровностей) нет. Однако нельзя назначать высокую точность и большую шероховатость поверхности: высота неровностей может оказаться весьма значительной по сравнению с величиной допуска. Ориентировочно можно считать, что наибольшее значение средней высоты микронеровностей поверхности не должно превышать 0,1... 0,25 допуска на размер.

ЗАКЛЮЧЕНИЕ

В учебном пособии последовательно изложены основы теории механизмов – структура и классификация механизмов, кинематический анализ механизмов с низшими и высшими парами, силовой анализ, синтез зубчатых и кулачковых механизмов и требования, предъявляемые к механизму. Для удобства изучения весь материал разбит на семь глав. Расположение глав примерно соответствует последовательности решения задачи создания машины. Достаточно подробно изложены главы по синтезу наиболее распространенных механизмов - зубчатых и кулачковых.

Знакомство с методологией анализа структуры механизмов, способствует формированию творческого подхода к решению современных задач, позволяет избежать многих ошибок, свойственных современному производству.

Учебное пособие призвано помочь формированию целостного представления о синтезе и анализе механизмов, правильно выявить структуру и избыточные связи, определить действующие в механизме, понять основной закон зацепления, рассчитать основные размеры кулачковых механизмов, выявить факторы, влияющие на работоспособность механизмов в целом и их узлов.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Артоболевский И.И. Теория механизмов и машин. М.: Наука, 1988. 640 с.

2. Левитская О.Н., Левитский Н.И. Курс теории механизмов и машин. М.: Высш. шк., 1985. 279 с.

3.Теория механизмов и машин / Под ред. К.В. Фролова. М.: Высш. шк., 1987.

4. Ковалев Н.А. Теория механизмов и машин. М.: Высш. шк., 1974.

5. Решетов Д.Н. Детали машин. М.: Машиностроение, 1989. 656 с.

6. Анурьев В.И. Справочник конструктора-машиностроителя. М.: Машиностроение, 1982. Т. 1, 2, 3.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ. КРАТКИЕ СВЕДЕНИЯ ИЗ ИСТОРИИ РАЗВИТИЯ ТЕОРИИ МЕХАНИЗМОВ И МАШИН …………………………………………….……...3

1. СТРУКТУРА И КЛАССИФИКАЦИЯ МЕХАНИЗМОВ…………………….6

1.1. Основные понятия теории механизмов и машин ………………………6

1.2. Классификация кинематических пар по числу степени свободы и числу условий связи………………………………………………………………8

1.3. Избыточные связи и лишние степени свободы в механизме…………..9

1.4. Замена в плоских механизмах высших кинематических пар цепями

с низшими парами………………………………………………………...…10

1.5. Образование плоских механизмов по Ассуру ………………………...11

2. КИНЕМАТИЧЕСКИЙ АНАЛИЗ МЕХАНИЗМОВ С НИЗШИМИ ПАРАМИ ………………………………………………………………………...18

2.1. Определение положения и перемещения звеньев…………………..…18

2.2. Определение скорости и ускорения звеньев…………………………...21

3. КИНЕМАТИЧЕСКИЙ АНАЛИЗ МЕХАНИЗМОВ С ВЫСШИМИ ПАРАМИ………………………………………………………..………………..28

3.1. Соотношение скоростей высшей кинематической пары……...………28

3.2. Механизм постоянным передаточным отношением……………..……32

3.3. Сателитные механизмы ……………..…………………………….…..36

3.4. Конический дифференциал …………………………..…………….…..38

3.5. Волновые передачи ……………………………………………………39

3.6. Механизмы с переменным передаточным отношением.…………....40

4. СИЛЫ, ДЕЙСТВУЮЩИЕ В МЕХАНИЗМЕ…………………….……...…44

4.1. Классификация сил… …………………………………………………..45

4.2. Силы инерции…………………………………………………..……….46

4.3. Силы трения…………………………………………………..…………47

5. СИНТЕЗ ЗУБЧАТЫХ МЕХАНИЗМОВ……………………….…………….51

5.1. Основная теорема и основной закон зацепления……………………...51

5.2. Эвольвента окружности. Её уравнение и свойства………..…………..53

5.3. Свойства эвольвентного зацепления …………………………………55

5.4. Элементы эвольвентного зубчатого колеса……………………………57

5.5. Исходный производящий реечный контур…………………………….59

5.6. способы изготовления зубчатых колёс. Понятие о стандартном зацеплении…………….…………………………………………………..……..60

5.7. Определение монтажного угла зацепления ( )……..…….........……62

)……..…….........……62

5.8. Явление подрезания зубьев………………………………………….….63

5.9. Исходный производящий реечный контур………..….………………..64

5.10. Определение Zmin и Xmin из условия отсутствия подрезания…….…..67

5.11. Определение толщины зуба по делительной окружности и окружности произвольного радиуса……………………....……………………69

5.12. Определение угла зацепления  для колёс, нарезанных со сдвигом рейки……………………………...……………………….……………………...71

для колёс, нарезанных со сдвигом рейки……………………………...……………………….……………………...71

5.13. Определение геометрических размеров колёс со сдвигом.………..72

6. СИНТЕЗ КУЛАЧКОВЫХ МЕХАНИЗМОВ……………………………...…75

6.1. Основные виды кулачковых механизмов ………………..……………75

6.2. Исходные данные для проектирования кулачковых механизмов……………………………………………………………………76

6.3. Определение основных размеров кулачковых механизмов…………..78

6.4. Определение угла давления  через основные параметры

через основные параметры

кулачкового механизма…………. …………………………………………..82

6.5. Определение минимального радиуса профиля кулачка……………....83

6.6. Проектирование кулачковых механизмов из условия выпуклости кулачка………………………………………………………………………...85

7. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ МЕХАНИЗМУ………………..……88

7.1. Факторы, определяющие работоспособность механизмов и их деталей…………………………………………………………………………....88

7.2. Материалы………………………………………………………………..89

7.3. Точность изготовления деталей механизмов и приборов…………….93

ЗАКЛЮЧЕНИЕ ………………………………………………………………105

Библиографический список………………………………………………..….106

Учебное издание

Кирпичев Юрий Викторович

Кирпичев Игорь Юрьевич

Еськов Борис Борисович

ОСНОВЫ ТЕОРИИ МЕХАНИЗМОВ И МАШИН

В авторской редакции

Компьютерный набор И.Ю. Кирпичева

Подписано к изданию 25.01.2005.

Уч.-изд. л. 8,4.

Воронежский государственный технический университет

394026 Воронеж, Московский просп., 14

СПРАВОЧНИК МАГНИТНОГО ДИСКА

(кафедра ПМ и ПТМ)

Ю.В. Кирпичев И.Ю. Кирпичев Б.Б. Еськов

ОСНОВЫ ТЕОРИИ МЕХАНИЗМОВ И МАШИН

Учебное пособие

ТММ.doc __ 13 141 кб 25.01.2005 8,4 уч.-изд. л.

(наименование файла) (объем файла) (дата) (объем издания)

|

|

|