|

8.4. Понятие о режимах сварки и их влияние на качество сварных соединений

|

|

|

|

Зажигание дуги – первая операция, предшествующая самой сварке. Она производится прикосновением контактного торца электрода к поверхности свариваемого металла и быстрым его отводом на расстояние 2…4 мм. Этим достигается, главным образом за счёт действия эффектов термоэлектронной и автоэлектронной эмиссии, ионизация газов в промежутке между электродом и металлом и, как следствие, возникновение газового разряда. Дугу зажигают двумя способами – «впритык» или «спичкой», т. е. скользящим движением электрода по металлу, напоминающим чирканье спичкой, на ранее выполненных участках шва или на кромках основного металла, подлежащих в дальнейшем сварке. Запрещается зажигать дугу вне мест наложения швов, поскольку это может привести к образованию трещин в металле и появлению дефектов типа «случайная дуга». Часто для облегчения зажигания дуги на контактный терец электрода при изготовлении наносят слой ионизирующего вещества (смесь графита с жидким стеклом).

После наложения валика дугу обрывают, при этом, образуется кратер, представляющий собой усадочную, не заполненную металлом раковину, на дне которой могут присутствовать трещины, а её металл может быть насыщен азотом и кислородом, поскольку из-за прекращения горения дуги лишённый газовой или шлаковой защиты расплав ещё некоторое время контактирует с атмосферой воздуха.

Образующийся при обрыве дуги кратер после тщательной его очистки заваривают при наложении последующего валика.

Предупредить появление кратера можно, заполняя образующееся под дугой углубление расплавленным металлом при постепенном отводе электрода назад и выводе дуги на только что наложенный шов, где она аккуратно гасится. Запрещается выводить кратер на основной металл за пределы накладываемого шва. При технической возможности и целесообразности кратер выводят на так называемые выводные планки, которые устанавливают с помощью прихваток при сборке в начале и в конце свариваемого соединения. На этих планках начинают и заканчивают сварку.

|

|

|

Вместе с планками из штатного соединения удаляют и расположенные на них концевые участки шва, имеющие повышенное количество дефектов, связанных с нестабильностью процессов начала и окончания сварки: стартовые поры, непровары, кратеры.

Манипуляцию электродом по кромкам свариваемого соединения начинают сразу после зажигания дуги и образования ванны расплавленного металла. При этом движения выполняют в трёх направлениях: поступательное по оси электрода по мере его расплавления (оно поддерживает постоянную длину дуги, которая составляет 0, 5…1, 2 диаметра электрода); перемещение вдоль накладываемого валика, определяющее направление сварки; перемещение поперёк шва, влияющее на ширину и формирование шва, глубину проплавления и другие характеристики процесса.

|

Рис. 8. 12. Основные траектории поперечных движений электрода при сварке: а-д – виды траекторий

Наиболее часто применяют перемещение а, б и в (рис. 8. 12), перемещение г используют для лучшего разогрева кромок, перемещение д – для усиленного прогрева середины валика. При сварке с поперечными перемещениями электрода ширину валика поддерживают в пределах 2…4 диаметра электрода, при сварке без колебаний (ниточными валиками) – 0, 8…1, 5 диаметра электрода. Ниточными валиками сваривают тонколистовой металл, первый (корневой) валик многослойного шва, некоторые марки высоколегированных сталей. Без колебаний выполняют также сварку опиранием.

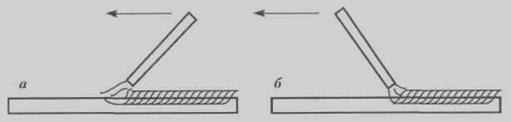

При сварке «углом вперёд» (рис. 8. 13), когда острый угол между электродом и швом наплавлен в сторону поступательного движения электрода, глубина проплавления уменьшается, а ширина шва увеличивается.

|

|

|

При сварке «углом назад» (рис. 8. 13), когда острый угол электрода направлен в сторону, обратную движению электрода, глубина проплавления увеличивается, а ширина шва уменьшается.

|

Рис. 8. 13. Расположение электрода при сварке в нижнем положении: а – «углом вперёд», б – «углом назад»; стрелками показано направление сварки

Режимы сварки.

Режимом сварки называют совокупность основных контролируемых параметров, определяющих условия процесса сварки. Параметрами ручной дуговой сварки покрытыми электродами являются: диаметр электрода, сила, род и полярность сварочного тока, напряжение (длина) дуги, скорость сварки, температура основного металла, эффективная погонная энергия.

Сила сварочного тока является главным технологическим параметром процесса сварки. Она при участии скорости сварки определяет величину эффективной погонной энергии, характер термического цикла сварки и связанные с ними структурно-фазовые превращения, проходящие при сварке в зоне термического влияния. От силы сварочного тока зависят размеры сварочной ванны, глубина проплавления и производительность процесса.

С увеличением силы тока возрастает длина сварочной ванны, ширина сварочной ванны и особенно глубина проплавления. Это обусловлено не только повышением тепловой мощности дуги, но и значительным увеличением давления её газовых потоков на расплавленный металл. В определённых пределах, когда глубина проплавления не превышает 0, 7…0, 8 толщины свариваемого металла, она практически прямо пропорциональна силе сварочного тока.

Род сварочного тока и полярность постоянного тока.

Электродами с рутиловым покрытием можно сваривать переменным током и постоянным током прямой полярности, а с основным покрытием – как правило, только постоянным током. Постоянный ток любой полярности повышает по сравнению с переменным током тепловую мощность дуги, а постоянный ток прямой полярности помогает формированию обратной стороны валика корневого слоя шва при выполнении стыковых односторонних соединений без подкладки. В то же время переменный ток позволяет в значительной степени избежать магнитного дутья дуги.

|

|

|

Напряжение дуги является одним из факторов, определяющих тепловую мощность дуги, и, как следствие, размеры сварочной ванны. С ростом напряжения ширина ванны увеличивается.

При ручной дуговой сварке большое влияние на качество сварных соединений оказывает длина дуги – параметр, напрямую связанный с напряжением дуги (с повышением длины дуги её напряжение возрастает), сварку электродами с основным и целлюлозным покрытием можно выполнять только предельно короткой (опиранием) и короткой дугой. Сварку многими марками рутиловых электродов можно производить короткой, средней и длинной дугой, что упрощает технику ведения процесса сварки и соответственно снижает требования к квалификации сварщика. Короткой дугой сваривают корневые проходы стыковых и угловых швов, в отличных от нижнего пространственного положения. В целом в большинстве случаев сварка короткой дугой, с точки зрения достижения высоких качественных показателей сварного соединения, является более предпочтительной.

Скорость сварки влияет на величину эффективной погонной энергии и термического цикла сварки, формирование шва, продолжительность существования металла сварочной ванны в жидком состоянии. От неё зависит также глубина проплавления металла.

Диаметр электрода определяет технологичность процесса сварки и качество получаемых сварных соединений.

При сварке корневых слоёв многослойных швов с разделкой кромок, а также швов в потолочном положении используют электроды диаметром не более 4, 0 мм. Остальные проходы выполняют электродами диаметром 4, 0 мм и 5, 0 мм.

Таблица 8. 1

Зависимость диаметра электрода от толщины свариваемого металла

| Толщина металла, мм | Диаметр электрода, мм |

| 1…2 | 1, 6…2, 0 |

| 2…3 | 2, 5…3, 0 |

| 4…6 | 3, 0…4, 0 |

| 6 и более | 4, 0…5, 0 |

Температура металла (стали) в диапазоне от минус 60оС до плюс 80оС практически не оказывает воздействия на характер его плавления. Подогрев металла до температуры 100…400оС приводит к незначительному увеличению глубины проплавления и ширины шва. Подогрев до более высоких температур, выше 450…500оС, заметно сказывается на процессе плавления металла, однако его применение не рекомендуется, поскольку существенно повышается жидкотекучесть сварочной ванны, и она становится плохо управляемой.

|

|

|

Особенности сварки швов в различных положениях.

Сварка швов в вертикальном, горизонтальном и потолочном положениях существенно отличается от сварки шва в нижнем положении.

Если при сварке в нижнем положении шва сила тяжести способствует отрыву капли с конца электрода и переносу её в расплав, а её влиянием на сварочную ванну можно пренебречь (за исключением односторонней сварки с проплавлением на всю толщину свариваемого элемента без подкладки), то при сварке в других положениях сила тяжести не только препятствует переносу электродного металла, но и способствует стеканию металла ванны, затрудняя тем самым саму возможность получения сварного соединения. При сварке в отличных от нижнего положениях шва направленный перенос металла через дугу происходит главным образом благодаря действию электродинамической силы пинч-эффекта, силы давления газовых потоков и силы реактивного давления паров и газов. Удерживание сварочной ванны в нужном положении обеспечивается действием той же силы давления газовых потоков и, особенно, силы поверхностного натяжения, при условии, что равнодействующая этих сил превосходит силу тяжести, определяемую массой сварочной ванны.

Большую помощь в удержании сварочной ванны могут оказывать образующиеся при сварке короткие, быстросхватывающиеся шлаки, создающие на пути стекания жидкого металла своеобразную преграду.

Сварку вертикальных швов можно выполнять двумя способами: снизу вверх и сверху вниз.

|

Рис. 8. 14. Расположение электрода при сварке в положениях: а – вертикальном снизу вверх; б – вертикальном сверху вниз; в – горизонтальном; г потолочном

Наиболее распространена вертикальная сварка снизу вверх (рис. 8. 14а), осуществляемая электродами диаметром до 5, 0 мм (лучше до 4, 0 мм) короткой дугой на пониженных на 10…20% значениях силы сварочного тока, за счёт чего уменьшается масса сварочной ванны до необходимого докритического уровня. При этом сварочная ванна как бы опирается на затвердевший ранее наложенный слой металла.

Сварку сверху вниз (рис. 8. 14б), отличающуюся усложнённой техникой ведения процесса и имеющую более узкую сферу применения, производят предельно короткой (при выполнении корневых проходов) и короткой дугой без колебаний или с небольшими колебаниями электрода при значениях силы тока, характерных для сварки в нижнем положении.

|

|

|

Сварку горизонтальных швов (рис. 8. 14в), как и сварку горизонтально-вертикальных и горизонтально-потолочных швов, обычно производят отдельными валиками на значениях силы тока, уменьшенных по сравнению со сваркой в нижнем положении на 10…20%. Причём в большинстве случаев при сварке стыковых швов используют К-образную разделку кромок, что облегчает ведение процесса сварки и сводит до возможного минимума массу наплавленного металла.

Сварку потолочных швов (рис. 8. 14г) ведут короткой и предельно короткой дугой электродами диаметром не более 4, 0 мм на пониженной на 15…20% силе сварочного тока.

|

|

|