|

9.1.2. Технология сварки низкоуглеродистых сталей

|

|

|

|

9. 1. 2. Технология сварки низкоуглеродистых сталей

Для сварки могут быть использованы электроды типов Э38, Э42, Э46, Э42А, Э46А и Э50А по ГОСТ 9467-75. наиболее широкое применение получили электроды типов Э46 и Э42А. Это – МР-3, ОЗС-12, ОЗС-4, АНО-4, УОНИ-13/45. Не рекомендуется, а иногда запрещается применение для сварки стыковых соединений электродов с основным покрытием типа Э50А, поскольку в этом случае прочностные показатели металла шва значительно превосходят аналогичные показатели основного металла, что ухудшает эксплуатационные характеристики сварных, особенно листовых конструкций.

Прокалка перед сваркой электродов с рутиловым и ильменитовым покрытием имеет свои отличительные особенности, заключающиеся прежде всего в том, что температура их термообработки не должна превышать 200... 220оС (у электродов с основным покрытием температура прокалки может достигать 420…450оС). При сварке рутиловыми и ильменитовыми электродами, прошедшими прокалку при чрезмерно высоких температурах, наблюдается неустойчивое бегающее горение дуги и плохо управляемый перенос электродного металла, что приводит к появлению несплавлений на границе металла шва и основного металла, а также к образованию раковин и пор. Такое поведение «пережжённых» электродов при сварке можно объяснить отсутствием в составе покрытия нужного количества влаги, кислород которой, окисляя железо, способствует мелкокапельному переносу расплавленного металла, а водород, диссоциируя при высоких температурах с образованием протона и электрона (Н2 = Н + Н+ + e), повышает устойчивость горения дуги.

Именно поэтому с целью повышения устойчивости горения дуги и лёгкости ведения процесса сварки электроды с рутиловым и ильменитовым покрытием после прокалки на установленных режимах рекомендуют перед сваркой в течение 2-3 суток выдержать в отапливаемом помещении с тем, чтобы они адсорбировали некоторое количество влаги. Это также снижает чувствительность шва к образованию пор.

|

|

|

Прокалку электродов с рутилово-целлюлозным покрытием необходимо проводить при температуре, не превышающей 120…130оС. В противном случае из-за разложения и выгорания при прокалке, содержащейся в покрытии целлюлозы, происходит нарушение газовой защиты расплавляемого при сварке металла, приводящее к образованию пор.

Электроды с основным покрытием типа Э42А, Э46А и Э50А (марки УОНИ-13/45, УОНИ-13/55, ТМУ-21У и др. ) требуют тщательной очистки свариваемой стали до металлического блеска, в то время как электроды с рутиловым и рутилово-целлюлозным покрытием типа Э46 (марки МР-3, ОЗС-12, МР-4, АНО-36 и др. ) допускают очистку металла, при которой могут оставаться следы ржавчины, окалины. Электроды с ильменитовым покрытием типа Э42 и Э46 (марки БХР-1/42, МР-3Р, ОЗС-4И и др. ) вообще позволяют вести сварку по влажной и ржавой поверхности.

Сборку конструкций под сварку выполняют с применением сборочных устройств и приспособлений. Свариваемые кромки фиксируют, как правило, с помощью прихваток, которые ставят, используя ту же марку электродов, которой сваривают штатные швы. В общем случае длина прихваток составляет 20…60 мм, высота прихваточного шва 3…5 мм, расстояние между прихватками 400…600 мм.

Сварку корневых слоёв многослойных швов с разделкой кромок, а также швов в положениях, отличных от нижнего, выполняют электродами диаметром не более 4, 0 мм. Силу сварочного тока выбирают по справочным данным в соответствии с маркой и диаметром электрода.

Сварку многослойных швов, особенно без должного охлаждения металла между проходами, не рекомендуют выполнять на больших сварочных токах (погонных энергиях) из-за возможного существенного ухудшения механических свойств зоны термического влияния вследствие роста зерна и старения стали при длительном нагреве.

|

|

|

Предварительный и сопутствующий подогрев низкоуглеродистых сталей не проводят. Однако при сварке на толстолистовом металле угловых швов и корневого слоя многослойного шва, а также в ряде случаев при исправлении дефектов сварных соединений и при выполнении сварочных работ в условиях отрицательных температур (в зависимости от вида свариваемой конструкции и толщины металла) сталь подогревают до температуры 120…160оС. Это даёт возможность уменьшить скорость охлаждения стали при сварке и снизить вероятность образования горячих трещин в металле шва.

9. 1. 3. Технология сварки среднеуглеродистых сталей

С целью предупреждения образования горячих трещин необходимо, прежде всего, уменьшить содержание углерода в металле шва. Это может быть достигнуто снижением доли основного металла в металле шва.

Для предупреждения появления холодных трещин в первую очередь следует уменьшить склонность стали к образованию малопластичных закалочных структур снижением до требуемого уровня скорости охлаждения металла при сварке за счёт подогрева металла до заданной температуры. Также для уменьшения склонности стали к образованию холодных трещин необходимо обеспечить в металле шва низкое содержание водорода.

При выборе электрода необходимо учитывать решение задач: уменьшение концентрации углерода (возможно серы и фосфора) в металле шва, получение металла шва с низким содержанием водорода, обеспечение требуемых механических свойств сварного соединения. Это в известной мере обеспечивают электроды с основным покрытием типа Э42А, Э46А и Э50А, в частности электроды марок УОНИ-13/45, УОНИ-13/55К и УОНИ-13/55. Перед сваркой электроды должны пройти прокалку при температуре 400…420оС в течение 2-2, 5 ч. После прокалки электроды можно хранить только в прокалочных печах или сушильных шкафах при температуре 100…150оС. Срок хранения не ограничен. На рабочем месте электроды должны храниться или в закрытой таре (не более 2 ч), или в пенале-термосе (не более 4 ч), или в термопенале (в течение смены).

|

|

|

Если невозможно выполнить операции, связанные с подогревом металла и термической обработкой сварных соединений, допускается в порядке исключения применение электродов, обеспечивающих получение металла шва с аустенитной структурой: марок ЭА-395/9, НИАТ-5, ЦТ-10.

При сварке среднеуглеродистых сталей всех толщин наиболее рациональным соединением является стыковое с V- и Х-образными разделками, имеющими большие углы скоса кромок (30…35о) и зазор между кромками не менее 1…3 мм в зависимости от толщины металла. Широкая разделка кромок позволяет уменьшить долю основного металла в металле шва.

Разделку кромок под сварку следует производить механической обработкой.

Тщательной очистке от окалины, ржавчины, масла, влаги и других загрязнений до металлического блеска подлежат подготовленные к сварке кромки и прилегающие к ним участки. Очистку осуществляют проволочными щётками или шлифовальными кругами.

Прихваточные швы длиной не менее 100 мм и толщиной 5…8 мм с расстоянием между ними не более 400 мм должны выполняться с подогревом по технологии, принятой для сварки штатных швов, с обязательной заваркой кромок. Прихватки рекомендуют выполнять электродами марки УОНИ-13/45.

Сварку стыковых и угловых швов, в том числе малых толщин и кратеров, рекомендуют выполнять в несколько проходов на пониженных значениях силы сварочного тока. При этом сварку корневых проходов целесообразно выполнять электродами марки УОНИ-13/45, поскольку химический состав корневого слоя шва в большей степени подвержен влиянию основного металла из-за его более значительного расплавления.

|

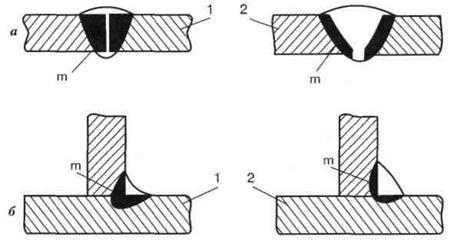

Рис. 9. 1. Доля участия основного металла m

в формировании металла шва при сварке среднеуглеродистых сталей:

а –в стыковом шве; б – в угловом шве (1 – шов с большой долей участия; 2 – то же, с с малой)

Сварку всех типов соединений следует выполнять электродами диаметром не более 4, 0 мм в зависимости от толщины основного металла, при этом сила сварочного тока для уменьшения глубины проплавления должна быть на 15…20% меньше силы тока, применяемой обычно для сварки низкоуглеродистых и низколегированных сталей. Главное – не допустить существенного участия среднеуглеродистой стали в формировании химического состава металла шва.

|

|

|

Сварку среднеуглеродистых сталей выполняют с предварительным и, часто, с последующим подогревом металла. Температура подогрева может достигать 250…300оС.

При сварке толстолистовых конструкций и протяжённых многослойных швов следует применять каскадный и секционный способы сварки, способствующие снижению скорости охлаждения металла в процессе сварки. Сварные конструкции ответственного назначения с целью снижения уровня остаточных напряжений и восстановления механических свойств стали в зоне термического влияния подвергают полной термической обработке с закалкой при 840…860оС и отпуском при 580…620оС. Иногда ограничиваются только высоким отпуском при температуре 620…640оС.

|

|

|