|

Изучение устройства и работы токарно-винторезного станка. Режущий инструмент

|

|

|

|

1. ЦЕЛЬ РАБОТЫ: изучить устройство и работу токарно-винторезного станка, ознакомиться с основными видами токарных резцов и их применением.

2. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

Точение – технологический метод формообразования поверхностей заготовок, осуществляемый на станках токарной группы.

При точении (обтачивании) совершается два движения резания: вращательное движение заготовки (главное движение) и поступательное движение режущего инструмента (движение подачи).

Разновидности точения:

- обтачивание – обработка наружных поверхностей (рисунок 1, а);

- растачивание – обработка внутренних поверхностей (рисунок 1, б, в);

- подрезание – обработка плоских (торцовых) поверхностей (рисунок 1, г);

- резка – разделение заготовки на части или отрезка готовой детали от заготовки пруткового проката (рисунок 1, д).

Кроме того, на станках токарной группы можно нарезать резьбу, сверлить, зенкеровать, развертывать отверстия (рисунок 1, е), а при установке специальных механизмов проводить и другие обработки.

На токарных станках проводится обдирочная, черновая, получистовая и чистовая обработки, а также тонкая обработка различными резцами.

|

Рисунок 1 - Схемы обработки заготовок на токарно-

винторезном станке:

а - обтачивание наружных цилиндрических поверхностей;

б и в – растачивание внутренних цилиндрических сквозных

и глухих отверстий; г – подрезание торцов; д – отрезка

обработанных деталей; е – сверление, зенкерование и

развертывание

На рисунке 2 показан общий вид токарно-винторезного станка 16К20. Левая 1 и правая 14 тумбы поддерживают станину 2 с призматическими направляющими. На станине монтируются узлы станка, в левой тумбе устанавливается электродвигатель главного движения, в правой насосная станция и бак для подачи и хранения смазочно-охлаждающий жидкости. Слева установлена передняя бабка 6 с панелью управления 5. Передачи и механизмы передней бабки позволяют изменять в широком диапазоне частоту вращения шпинделя, в данном случае с закрепленным на нем патроном. Ниже передней бабки на лицевой стороне станины крепится коробка подач 3. Передачи и механизмы коробки подач служат для изменения скоростей перемещения суппорта (подач). Она дает возможность также переналаживать станок для нарезания резьбы с помощью коробки сменных зубчатых колес 4. Справа на станине располагается задняя бабка 11, назначение которой, помимо поддержки заготовки во время обработки задним центром, закрепление осевого инструмента (сверл и других).

|

|

|

По направляющим станины между передней и задней бабками перемещается с продольной подачей Sпр суппорт 7. На суппорте имеется средняя поперечная каретка, с помощью которой перпендикулярно оси вращения заготовки производится поперечная подача Sп. Верхний поворотный суппорт 9 устанавливается под любым углом к оси заготовки при обработке конических поверхностей. На верхнем суппорте смонтирован четырехпозиционный поворотный резцедержатель (резцовая головка) 8. На продольном суппорте закреплен фартук 10, передачи и механизмы которого преобразуют вращательное движение ходового винта 12 или ходового валика 13 в поступательное движение суппорта. На станке устанавливается экран (на схеме не показан) для защиты работающего от стружки.

Рисунок 2 - Общий вид токарно-винторезного станка

Основным видом режущего инструмента, применяемого при токарной обработке, является резец.

Токарный прямой проходной резец (рисунок 3) состоит из двух частей: рабочей I и стержня II. Стержень имеет квадратную или прямоугольную форму поперечного сечения и служит для закрепления резца в резцедержателе станка. Рабочая часть выполняет работу резания и состоит из нескольких элементов: передняя поверхность 1 – поверхность, по которой сходит стружка процессе резания; главная задняя поверхность 2 – поверхность, обращенная к поверхности резания заготовки; вспомогательная задняя поверхность 5 – поверхность, обращенная к обработанной поверхности заготовки; главное режущие лезвие 3 – линия пересечения передней и главной задней поверхнос-тей; вспомогательное режущее лезвие 6 – линия пересечения передней и вспомогательной задней поверхностей; вершина резца 4 – точка пересечения главного и вспомогательного режущих лезвий.

|

|

|

Вершина рабочей части резца может быть острой или закругленной. Если вершины резца закруглена, то шероховатость обработанной поверхности уменьшается. Наличие переходного режущего лезвия также уменьшает шероховатость обработанной поверхности заготовки.

Рисунок 3 - Элементы токарного проходного резца

Многообразие работ, выполняемых на токарных станках, требует применения различных по конструкции и назначению резцов. Токарные резцы классифицируются по следующим признакам.

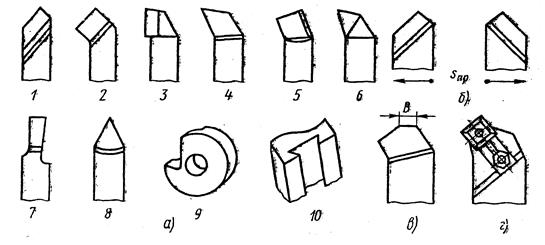

1. По технологическому назначению (рисунок 4, а):

- проходные 1-3 (для обтачивания наружных цилиндрических и конических поверхностей);

- подрезные 4 (для обтачивания плоских торцовых поверхностей);

- расточные 5 и 6 (для растачивания сквозных и глухих отверстий);

- отрезные 7 (для разрезания заготовок);

- резьбовые 8 (для нарезания наружных и внутренних резьб);

- фасонные круглые 9 и призматические 10 (для обтачивания фасонных поверхностей).

2. По характеру обработки:

- черновые;

- получистовые;

- чистовые.

3. По форме рабочей части (рисунок 4, а):

- прямые 1;

- отогнутые 2;

- оттянутые 7.

4. По направлению подачи (рисунок 4, б):

- правые (работают с подачей справа налево);

- левые (работают с подачей с лева направо).

5. По способу изготовления:

- целые;

- с приваренной встык рабочей частью;

- с приваренной или припаянной пластинкой инструментального материала;

- со сменными пластинками режущего материала.

|

|

|

|

Рисунок 4 - Виды токарных резцов:

а – проходной 1-3, подрезной 4, расточной 5-6, отрезной 7,

резьбовой 8, фасонный круглый 9 и призматический 10;

б – правый и левый резец; в – с дополнительной

режущей кромкой; г – с многогранными неперетачиваемыми твердосплавными пластинками

Для высокопроизводительного точения с большими подачами используют резцы с дополнительной режущей кромкой (рисунок 4, в).

В промышленности применяют резцы с многогранными неперетачиваемыми твердосплавными пластинками (рисунок 4, г). Когда одна из режущих кромок выходит из строя вследствие затупления, открепляют механический прижим пластинки и устанавливают в рабочее положение следующую кромку.

Токарные резцы в зависимости от условий обработки изготавливают из различных видов материалов:

- углеродистые инструментальные стали (У10, У10А и др.);

- легированные инструментальные стали (9ХФ, ХВ5 и др.);

- быстрорежущие стали (Р18, Р6М5, Р12Ф3 и др.);

- твердые сплавы (ВК2, ВК3, Т30К4, Т5К10, ТТ7К12 и др.);

- другие материалы (минералокерамика, естественные и искусственные алмазы).

3. НЕОБХОДИМЫЕ ПРИБОРЫ, ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

3.1. Токарно-винторезный станок.

3.2. Резцы различных типов.

4. МЕТОДИЧЕСКИЕ УКАЗАНИЯ И СОДЕРЖАНИЕ ОТЧЕТА

4.1. Изучить устройство и работу токарно-винторезного станка. Привести общий вид токарно-винторезного станка.

4.2. Зарисовать токарный проходной резец и отметить его элементы.

4.3. Привести классификацию токарных резцов и зарисовать схемы обработки заготовок на токарно-винторезном станке.

4.4. Привести материалы, применяемые для изготовления токарных резцов.

5. РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

5.1. Технология конструкционных материалов: Учебник для студентов машиностроительных ВУЗов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др.; Под общ. ред. А.М. Дальского. – 5-е изд., испр. – М. Машиностроение, 2009. – 511 с.

5.2. Фетисов, Г.П. Материаловедение и технология металлов: Учеб. для ВУЗов по машиностроительным специальностям / Г.П. Фетисов, М.Г. Кафпман, В.М. Матюнин и др. – М.: Высш. шк., 2009. – 637 с.

|

|

|

5.3. Дриц М.Е., Москалев М.А. Технология конструкционных материалов и материаловедение: Учеб. для студентов немашиностроительных спец. ВУЗов. – М.: Высшая школа, 2007. – 446 с.

Лабораторная работа № 9

|

|

|