|

Классификация печатных плат. Способы изготовления рисунка дорожек 1. Здравствуйте, друзья! Этой лекцией мы закончим изучение вопросов классификации печатных плат. Так получилось, что из-за обилия интересного материала текст пришлось разделить на две части

|

|

|

|

Классификация печатных плат.

Способы изготовления рисунка дорожек 1.

Здравствуйте, друзья! Этой лекцией мы закончим изучение вопросов классификации печатных плат. Так получилось, что из-за обилия интересного материала текст пришлось разделить на две части. Давайте еще раз посмотрим на эту таблицу. Мы познакомились с вопросами структуры, свойств, материалов основания печатных плат. Попутно немного коснулись насыщенности топологии, отметив её как точность изготовления печатной платы. И вот теперь нам предстоит освоить материал по способам изготовления рисунка дорожек.

Посмотрите, насколько разнообразны сегодня способы получения металлического рисунка дорожек печатной платы. Разве нельзя было обойтись парой – тройкой методов? Вопрос риторический, как про автомобили, про украшения, модели одежды и т. д.

На самом деле изучаемые нами процессы начинались с трех технологий:

- Изготовление фольгированного материала,

- Закрытие будущих дорожек краской,

- Стравливание той меди, которая была краской не закрыта.

Первая из них является чисто аддитивной, третья вместе со второй – субтрактивной резистивной.

Развитие отрасли печатных плат началось в 1902 году, когда немецкий инженер Альберт Хансен запатентовал первый способ изготовления печатной платы. Мало того, это была двухсторонняя плата! Проводники из бронзовой фольги вырезались ножницами и наклеивались с двух сторон на бумагу. Это был чисто аддитивный метод.

В 1913 году американский астроном Артур Берри запатентовал субтрактивный метод с использованием резистивного покрытия.

|

|

|

В дальнейшем эти технологии совершенствовались с точек зрения технологичности, экономичности, экологичности производства; затрат времени и материальных ресурсов, доступности материалов. В результате на сегодняшний день мы имеем в общих чертах вот такую таблицу классификации процессов изготовления печатных дорожек.

Методы изготовления печатных плат

Основные технологические принципы изготовления печатных плат:

- субтрактивный;

- аддитивный;

- комбинированный.

Давайте вначале определим, чем в принципе отличаются субтрактивный и аддитивный методы получения рисунка дорожек на плате, а в дальнейшем расширим круг нашего исследования. Рассмотрим демонстрационную диаграмму:

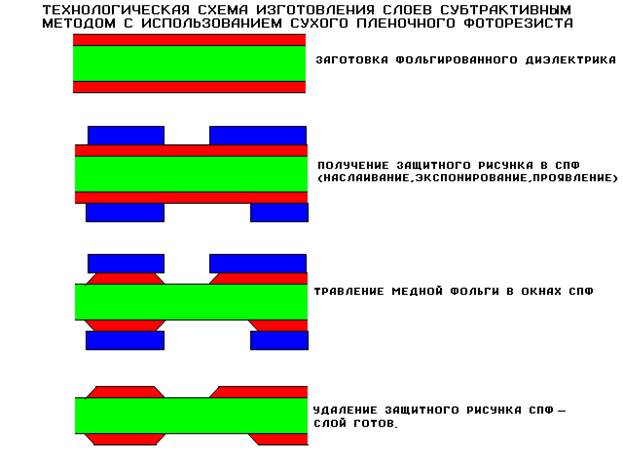

При субтрактивном методе с исходной фольгированной заготовки постепенно удаляется лишний металл фольги, и в конце процесса остаются токопроводящие дорожки.

При аддитивном методе на нефольгированную заготовку посредством различных технологических процедур наносятся токопроводящие дорожки.

Субтрактивные методы

Из субтрактивных методов рассмотрим

1. Химические

а. позитивный

б. негативный

2. Механические

а. гравирование контура дорожек

б. скрайбирование контура дорожек

в. фрезерование контура платы

г. скрайбирование контура платы

3. Лазерное гравирование контура дорожек

1. Химический метод

С этого метода исторически начиналась индустрия печатных плат, поэтому он наиболее освоен и распространен.

В качестве исходного материала используются фольгированные (в основном медью) изоляционные материалы. После переноса на фольгу рисунка печатных проводников посредством стойкой к растворам травления пленки, незащищенные ею места химически стравливаются.

Защитную пленку наносят методами полиграфии:

|

|

|

а. фотолитографией, когда после УФ засветки в сплошной пленке фоторезиста образуются «окна» для доступа травильного раствора,

б. трафаретной печатью, при которой защитная краска продавливается ракелем на поверхность медной фольги через заранее изготовленный шаблон,

в. струйной печатью, когда защитная краска наносится на фольгу специальным принтером.

Субтрактивный химический метод в чистом виде применяется в производстве односторонних печатных плат, где присутствуют только процессы селективной защиты рисунка проводников и стравливания металла фольгированных диэлектриков с незащищенных мест, без металлизации отверстий.

Схема стандартного субтрактивного (химического) метода изготовления односторонних печатных плат:

• вырубка заготовки;

• сверление отверстий;

• подготовка поверхности фольги (дезоксидация), устранение заусенцев;

• нанесение кислотостойкой краски, закрывающей участки фольги, не подлежащих вытравливанию;

• травление открытых участков фольги;

• сушка платы;

• нанесение паяльной маски;

• горячее облуживание открытых монтажных участков припоем;

• нанесение маркировки;

• контроль.

|

|

|