|

9. Лазерная сварка с глубоким проплавлением

|

|

|

|

Следующим этапом в развитии лазерной сварки было получение режима сварки с глубоким проплавлением, аналогичной электронно-лучевой сварке. Плотность мощности сфокусированного излучения СО2-лазера, характерная для этого режима 106 – 107 Вт/см2. В этом диапазоне плотности мощности достаточно интенсивное испарение расплавленного материала. Давление паров достаточно велико, чтобы не допустить немедленного заливания лунки расплавленным металлом. Это делает возможным глубокое проникновение лазерного излучения в лунку путем многократного отражения от стенок. При перемещении лазерного пучка лунка перемещается вслед за ним вследствие перетекания расплавленного металла от переднего фронта лунки к заднему фронту. При дальнейшем передвижении лунки перетекший металл остывает и затвердевает.

|

|

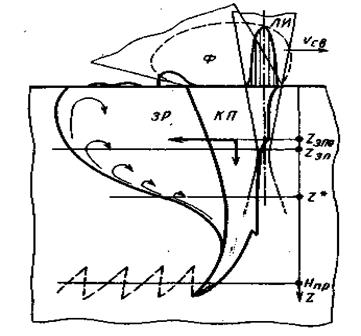

Рис. Геометрия канала проплавления (КП) и зоны расплава (ЗР) в продольном сечении по оси шва (ЛИ — сфокусированное лазерное излучение; Ф — факел над поверхностью; Нпр — глубина проплавления; Zзпо — зона прямого облучения;

Zэп — зона перетяжки сфокусированного излучения; Z — граница области устойчивого и неустойчивого проплавления.

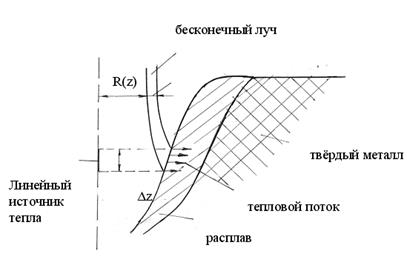

Форма парового канала или лунки устанавливается в квазистационарном состоянии так, что мощность, приходящая на элемент поверхности канала отводится от этого места в основном теплопроводностью. При этом на поверхности парового канала устанавливается температура кипения. Для вычисления формы канала можно разбить лазерный луч на бесконечно малые лучи (рис. 3), имеющие осесимметричную форму.

Если принять гауссово распределение интенсивности пучка и условие:

(7)

(7)

|

|

|

то можно получить пространственное положение бесконечно малого луча:

(8)

(8)

Здесь  - плотность мощности лазерного излучения,

- плотность мощности лазерного излучения,

- текущий радиус луча,

- текущий радиус луча,

- текущая глубина,

- текущая глубина,

- угол сходимости луча со стороны поверхности,

- угол сходимости луча со стороны поверхности,

- стандартное отклонение радиуса луча в фокусе, индекс «0» относится к значениям в фокальной плоскости, фокусирующей линзы.

- стандартное отклонение радиуса луча в фокусе, индекс «0» относится к значениям в фокальной плоскости, фокусирующей линзы.

Рис. 3 Схема нагрева стенок канала при сварке с глубоким проплавлением

Радиальный поток отвода тепла от точки падения осесимметричного пучка  описывается моделью линейного источника тепла длиной

описывается моделью линейного источника тепла длиной  на оси лазерного луча, тогда соотношение между координатой

на оси лазерного луча, тогда соотношение между координатой  и координатой

и координатой  стенки канала:

стенки канала:

(9)

(9)

где  - функция Бесселя второго рода,

- функция Бесселя второго рода,

- скорость перемещения.

- скорость перемещения.

Если учесть, что при сварке с глубоким проплавлением обычно глубина канала много больше его диаметра, то распространение теплоты при получении сварного шва может быть рассмотрено в рамках теории движущихся источников. Простейшей моделью для описания глубокого проплавления может быть модель источника тепла в виде бесконечно тонкого стержня - линии, движущейся с постоянной скоростью через объект тела. Такая модель использована в некоторых работах с учетом температурной зависимости теплофизических характеристик материала.

Распределение температурного поля можно получить из решения стационарного уравнения теплопроводности в движущейся среде:

(10)

(10)

Для учета температурной зависимости теплофизических характеристик вводится тепловая функция

(11)

(11)

и теплосодержание материала

(12)

(12)

Тогда решение уравнения теплопроводности может быть представлено в цилиндрической системе координат  и

и  :

:

|

|

|

(13)

(13)

где  - мощность излучения на единицу глубины,

- мощность излучения на единицу глубины,

- толщина пластины,

- толщина пластины,

- модифицированная функция Бесселя.

- модифицированная функция Бесселя.

Выражение (13) может быть использовано для численного расчета температурных полей. Численное построение изотерм процесса показывает, что при малых  (малых скоростях и расстояниях) изотермы близки к окружностям (температура зависит от r и не зависит от φ ). При больших значениях

(малых скоростях и расстояниях) изотермы близки к окружностям (температура зависит от r и не зависит от φ ). При больших значениях  изотермы принимают вытянутую (яйцевидную) форму.

изотермы принимают вытянутую (яйцевидную) форму.

Для связи ширины проплава с помощью источника можно ввести нормализованные величины:

- нормализованная мощность,

- нормализованная мощность,

- нормализованная ширина,

- нормализованная ширина,

где  - полная ширина расплава.

- полная ширина расплава.

Тогда имеем:

(14)

(14)

Система (14) может быть решена численно. Для больших значений  можно получить приближенную связь:

можно получить приближенную связь:

. (15)

. (15)

А для малых  :

:

(16)

(16)

где  = 0, 577 - постоянная Эйлера.

= 0, 577 - постоянная Эйлера.

Рис. 4 Зависимость нормализованной ширины сварного шва Y от нормализованной мощность лазерного излучения X.

На рис. 4 показана зависимость нормализованной ширины Y от нормализованной мощности и ее асимптотические зависимости.

(приповерхностная и внутриканальная), 9 - кристаллизовавшийся металл шва.

Наиболее важным для расчета режимов сварки является знание тепловых характеристик процесса. Энергия луча  , сфокусированного оптической системой, поглощается облаком плазмы (факелом), образующимся над ванной

, сфокусированного оптической системой, поглощается облаком плазмы (факелом), образующимся над ванной  , отражается от поверхности

, отражается от поверхности  , расходуется на испарение и капельный вынос материала

, расходуется на испарение и капельный вынос материала  , на образование сварочной ванны

, на образование сварочной ванны  и отводится вглубь материала теплопроводностью

и отводится вглубь материала теплопроводностью  .

.

Тепловой баланс процесса может рассматриваться в виде:

=

=  +

+  +

+  +

+  +

+  . (17)

. (17)

Тепловая эффективность процесса сварки, согласно [16], определяется эффективным, термическим и полным тепловым КПД процесса. Эффективный КПД процесса лазерной сварки определяется суммой потерь в факеле и на отражение, а также на испарение и разбрызгивание:

. (18)

. (18)

Эффективный КПД не зависит от скорости сварки и при сварке со сквозным проплавлением сталей и титановых сплавов порядка 0, 6…0, 7 [17].

|

|

|

Потери тепла на теплопроводность учитываются термическим КПД процесса сварки, который записывается выражением:

. (19)

. (19)

Исходя из законов сохранения энергии получено выражение для приближенного вычисления термического КПД процесса электронно-лучевой сварки, которое может быть использовано для расчета  при лазерной сварке с глубоким проплавлением:

при лазерной сварке с глубоким проплавлением:

, (20)

, (20)

где  - температура плавления вещества,

- температура плавления вещества,

- входной диаметр лунки (канала),

- входной диаметр лунки (канала),

- удельная теплота плавления.

- удельная теплота плавления.

Из выражения (20) видно, что термический КПД зависит от теплофизических характеристик вещества и произведения скорости сварки на диаметр лунки.

Наиболее полно эффективность процесса сварки выражает полный тепловой КПД (КПД проплавления):

. (21)

. (21)

Нетрудно видеть, что тепловой КПД процесса выражается через нормализованные величины X и Y [9]:

. (22)

. (22)

Это позволяет оценить максимально возможное значение  = 0, 484, которое достигается при очень больших скоростях сварки (больших значениях

= 0, 484, которое достигается при очень больших скоростях сварки (больших значениях  ).

).

Реальное значение  всегда ниже этой величины и, возрастает с увеличением плотности мощности лазерного излучения а, значит, и отношения глубины сварного шва к его ширине и скорости сварки.

всегда ниже этой величины и, возрастает с увеличением плотности мощности лазерного излучения а, значит, и отношения глубины сварного шва к его ширине и скорости сварки.

Для повышения КПД процесса сварки используются следующие факторы:

1. Специальные покрытия металлов позволяют уменьшить экранирующее влияние плазменного облака. Так покрытие из KNO3, нанесенное в стык свариваемых деталей увеличивает глубину сварного шва в 1, 55 раза.

2. Оптимизация положения фокальной плоскости объектива относительно поверхности образца. При сварке с несквозным проплавлением, когда наблюдается значительное количество несплошностей в корне шва, необходимо фокусировку излучения заглублять под поверхность на глубину 1, 5…4, 5 мм в зависимости от фокусного расстояния объектива. При сварке же со сквозным проплавлением оптимальным условием фокусировки является расположение фокальной плоскости над поверхностью.

|

|

|

3. Отклонение оси лазерного излучения от нормали в сторону хвостовой части сварной ванны на 300…200 в зависимости от фокусного расстояния объектива. Это обеспечивает увеличение глубины проплавления на 50…60% и значительно уменьшение корневых дефектов и пор в сварном шве.

4. Колебания лазерного пучка в различных направлениях относительно образца, что повышает глубину и качество сварного шва. При колебаниях фокусирующей системы вдоль оси излучения с частотой 0…150 Гц и амплитудой 0…3 мм увеличивается глубина шва на 45% при одновременном увеличении ширины шва на 30%.

5. Применение импульсно-периодического режима работы СО2-лазеров приводит к повышению эффективности процесса лазерной сварки. При длительности импульсов 0, 3…3 мс и частоте повторения 100…1000 Гц проплавляющая способность, т. е. отношение глубины сварного шва к мощности излучения, возрастает в 2…3 раза по сравнению со сваркой непрерывным излучением. Это объясняется уменьшением потерь лазерной энергии в плазменном облаке, пульсирующем с частотой 300…500 Гц.

6. Сдувание газо-плазменного облака различными газами и их смесями. Для сварки различных металлов и сплавов можно найти оптимальный состав защитного газа, обеспечивающий максимальное увеличение глубины проплавления.

Лазерная сварка с глубоким проплавлением имеет ряд преимуществ не только перед традиционной дуговой сваркой, но и перед современной электронно-лучевой сваркой. Так, лазерная сварка позволяет снизить в 2-5 раз остаточные деформации по сравнению с дуговой сваркой [33]. При этом прочность и другие механические свойства сварного шва одинаковы или более высокие, чем свойства основного материала.

Важным условием получения качественного сварного шва является предварительная подготовка торцов свариваемых деталей. Детали взаимно подгоняются так, чтобы зазор между ними не превышал 0, 1…0, 5 мм в зависимости от толщины свариваемых деталей. Кроме того, применяется специальная разделка кромок, позволяющая увеличить глубину проплавления.

Как ясно из изложенного выше, наибольший КПД процесса лазерной сварки достигается, когда глубина канала в металле равна толщине свариваемых деталей, Однако, довольно часто требуется получить сварной шов, ширина которого с двух сторон была бы одинакова. В этом случае осуществляют сварку со «сквозным проплавлением». При этом лазерное излучение прожигает в материале сквозной канал и частично (5…30% падающей мощности) выходит наружу с обратной стороны.

|

|

|

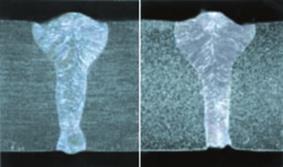

Внешний вид образца, сваренного лазерной сваркой и характерные шлифы сварного соединения (толщина металла 10 мм).

Приведем перечень основных особенностей и преимуществ лазерной сварки:

-Высокая производительность процесса, характерные скорости сварки могут достигать 200-400 м/час, а при использовании лазерно-дуговой технологии и до 2000 м/час.

-Возможность сварки самого широкого спектра марок сталей, сплавов и материалов - от высоколегированных высокоуглеродистых марок стали до сплавов меди и титана, керамики и стекла.

-Возможность сварки разнородных металлов.

-Отсутствие присадочных материалов.

-Возможность сварки встык листов металла достаточно большой толщины за один проход.

-Отличные свойства металла шва и околошовной зоны, во многих случаях механические свойства металла шва не хуже свойств основного металла, а иногда и выше.

-Малая ширина зоны термического влияния и малый уровень деформаций, примерно в 3-5 раз ниже, чем при дуговой сварке.

-Возможность сварки в труднодоступных местах и разных пространственных положениях.

-Хорошая управляемость и гибкость процесса, возможность полной автоматизации.

-Возможность транспортировки лазерного излучения от источника на значительные расстояния, а для волоконных лазеров и по оптическому световоду.

-Экологическая чистота процесса, определяется отсутствием флюсов и других сварочных материалов.

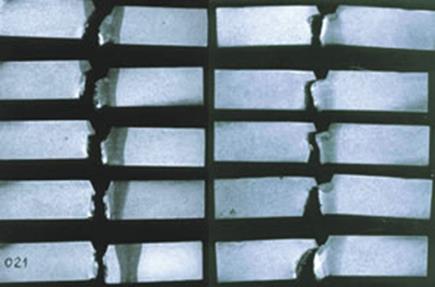

-Высокое качество сварных швов иллюстрируется фотографиями:

Рис. 4 - видно что при испытаниях на удар разрыв соединения разрушаются по основному металлу,

Рис. 5 показывает высокую пластичность соединения при испытаниях на статический загиб.

|

|

|