|

Проектирование маховика гиродина

|

|

|

|

На первом этапе проектирования гиродина рассчитывается маховик, как основной элемент конструкции гиродина, и строится его 3D модель.

Для расчета габаритных размеров маховика, таких как внутренний и наружный радиус, сначала рассчитывается момент инерции маховика. А момент инерции маховика зависит от кинетического момента.

Момент инерции маховика определяется по формуле:

,

,

где Н – кинетический момент, Ω – скорость вращения маховика. Находим момент инерции маховика:

Таким образом, момент инерции маховика равен

Определяем диаметр обода маховика по формуле:

,

,

где J – момент инерции маховика,  =7800

=7800  – удельная масса стали, h – высота обода маховика.

– удельная масса стали, h – высота обода маховика.

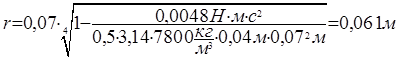

Внутренний радиус маховика вычисляется по формуле:

,

,

где R – наружный радиус маховика и равен

.

.

Таким образом, внутренний радиус имеет значение r=0,061м, а наружный радиус R=0,07м. тогда обод маховика получается толщиной 0,009м.

По полученным данным была построена 3D модель маховика в CAD-системе T-Flex CAD 2D/3D. На рисунке 5 приведена 3D модель маховика.

Рисунок 5 - 3D модель маховика.

Для того чтобы иметь возможность рассматривать большое количество вариантов конструкции маховика, 3D модель маховика создана параметрической. Это значит что, изменяя значение какого-нибудь параметра, идет пересчет всех остальных параметров и изменяется вся конструкция. На рисунке 6 представлен копия экрана с окном Редактора переменных.

Рисунок 6 – окно Редактора переменных

Если изменить значение наружного радиуса обода маховика, то пересчитается размер внутреннего радиуса обода маховика и конструкция маховика изменится. На рисунке 7 видно, что изменив значение наружного радиуса обода на 60, внутренний радиус пересчитался и приобрел значение 42.3 мм

|

|

|

Рисунок 7 – Окно Редактора переменных с измененным значением наружного радиуса

Как уже раньше было сказано маховик является основным элементом гиродина. Так же маховик может составлять до 50% от всей конструкции. Поэтому рассчитываем массу маховика.

Масса обода маховика может быть рассчитана по формуле:

где  =7800

=7800  – удельная масса стали, R – внешний радиус обода маховика, r – внутренний радиус обода маховика, h – высота обода.

– удельная масса стали, R – внешний радиус обода маховика, r – внутренний радиус обода маховика, h – высота обода.

.

.

Масса обода маховика составила 1,155 кг.

Была рассчитана масса обода маховика без верхней части. А CAD-система T-Flex CAD 2D/3D позволяет рассчитать массу конструкции по ее 3D модели, при условии, что для 3D модели задан материал, из которого она будет изготовлена. На рисунке 8 приведены результаты расчета массы маховика.

Рисунок 7 - Результаты расчета массы маховика

Описать результат

Основной прочностной характеристикой маховиков является механическая прочность обода маховика. Она определяется через угловую скорость и размеры маховика и описывается соотношением:

,

,

где  =7800

=7800  – удельная масса стали,

– удельная масса стали,  - скорость вращения; R – внешний радиус обода маховика, g – ускорение свободного падения.

- скорость вращения; R – внешний радиус обода маховика, g – ускорение свободного падения.

Для проектируемого маховика механическая прочность обода составляет:

Для используемого материала маховика (сталь 40Х13) предел прочности составляет приблизительно  Па, что значительно превосходит полученный результат. Это значит что маховик удовлетворяет требованиям по прочности.

Па, что значительно превосходит полученный результат. Это значит что маховик удовлетворяет требованиям по прочности.

Датчик положения ротора

Датчик положения ротора (ДПР) — элемент электропривода, позволяющий определить положение ротора электрической машины (чаще магнитного потока ротора). Информация о положении ротора, полученная от ДПР, используется для управления электродвигателем и электрогенераторами [16].

Датчик положения ротора может быть разных видов:

- Магнитоиндукционный (т.е. в качестве датчика используются собственно силовые катушки, но иногда используются дополнительные обмотки)

|

|

|

- Магнитоэлектрический (датчики на эффекте Холла)

- Оптоэлектрический (на различных оптопарах: светодиод-фотодиод, светодиод-фототранзистор, светодиод-фототиристор).

Датчики положения ротора нашли широкое применение при векторном управлении, в частности в вентильных двигателях. Часто ДПР дополнительно используются для определения и стабилизации скорости вращения вала электрической машины. Иногда ДПР применяют для определения положения объекта управления электропривода, однако при этом снижается точность управления по сравнению с вариантами, при которых датчик положения объекта управления установлен на самом объекте управления [16].

Современные тенденции электроприводной техники привели к появлению т.н. бездатчиковых электроприводов. В таких системах ДПР отсутствует, а необходимая информация о положении извлекается из фазных токов электродвигателя (в бездатчиковых приводах присутствуют датчики электрических величин). Особенную роль бездатчиковые системы играют в сетевых инверторах, на которые распространяются те же принципы управления, что и на электрические машины, однако установка ДПР физически невозможна.

Преимуществами бездатчиковых систем являются дешевизна, компактность и надёжность. Преимуществами систем с ДПР являются повышенная точность и сравнительная простота управления.

Бесконтактный двигатель постоянного тока существуют в исполнении отдельными с датчиками на роторе и без отдельных датчиков. В качестве отдельных датчиков применяются датчики Холла. Если выполнение без отдельных датчиков, то в качестве фиксирующего элемента выступают обмотки статора. При вращении магнита ротор наводит в обмотках статора ЭДС, в результате чего возникает ток.

Статор имеет традиционную конструкцию и похож на статор асинхронной машины. Он состоит из корпуса, сердечника из электромеханической стали и медной обмотки, уложенный в пазы по периметру сердечника.

Ротор изготавливается с использованием постоянных магнитов.

Вначале для изготовления ротора использовались ферритные магниты. Они распространены и дешевы, но им присущ недостаток в виде низкого уровня магнитной индукции. Сейчас получают популярность магниты из редкоземельных элементов, так как они позволяют получить высокий уровень магнитной индукции и уменьшить размер ротора.

|

|

|

Датчик углового положения ротора должен выдерживать достаточно суровые условия работы в отсеке двигателя, обладать высокой надежностью и иметь низкую стоимость.

Какой выбран

Электродвигатель

В качестве привода для маховика используется бесконтактный двигатель постоянного тока. Он отличается от коллекторных двигателей традиционной конструкции тем, что у него щеточно-коллекторный узел заменен полупроводниковым коммутатором (инвертором), управляемым сигналами, поступающими с бесконтактного датчика положения ротора. Рабочая обмотка двигателя (обмотка якоря) расположена на сердечнике статора, а постоянный магнит на роторе.

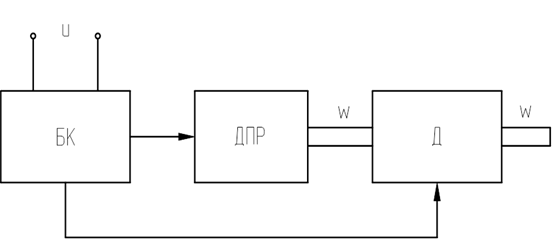

Рисунок 8 – Блок схема БДПТ

Вал двигателя Д (рис.8) механически соединен с датчиком положения ротора ДПР, сигнал от которого поступает в блок коммутатора БК. Подключение секций обмотки якоря происходит через элементы блока коммутатора. Назначение ДПР – выдавать управляющий сигнал в блок коммутатора в соответствии с положением полюсов постоянного магнита относительно секций обмотки якоря.

Схема конструкции приводного бесконтактного двигателя постоянного тока, которых существует две, так же влияет на вес исполнительного органа.

Первая – это применение традиционной компоновки бесконтактного двигателя постоянного тока во встроенном исполнении в сочетании с гладким цилиндрическим ободом маховика (рис. 4) [ ]

Рисунок 9 – Двигатель-маховик с традиционной формой компоновки бесконтактного двигателя постоянного тока:

1 – маховик; 2 – статор; 3 – ротор электродвигателя;

4 – датчик положения ротора; 5 – корпус.

Вторая – это совмещение активных частей бесконтактного двигателя постоянного тока с ободом маховика, с применением безжелезного статора [3].

Рисунок 10 – Двигатель-маховик с совмещением активных частей бесконтактного двигателя постоянного тока с ободом маховика

|

|

|

Сравнение весовых показателей исполнительных органов обоих вариантов свидетельствует в пользу второго. Поэтому выбирается вторая схема конструкции электродвигателя.

Выбор материалов

При выборе материалов для изготовления деталей

Основная деталь гиродина – маховик, который совмещен с ротором электродвигателя, изготавливается из стали 40Х13. Данная сталь является типовым материалом для изготовления роторов электродвигателей маховиков.

Втулка является чрезвычайно важной деталью механизма, очень важно правильно выбрать материал для ее производства. К изготовлению втулок из стали целесообразно прибегать тогда, когда стоит вопрос о прочности материала. Так, втулки из стали гораздо прочнее бронзовых, это позволяет реже производить их замену. Также важно, чтобы материал для направляющих втулок обладал антифрикционными свойствами и высокого уровня теплопроводностью. Поэтому выбирается сталь 20Х13.

В подшипниках закладывается смазка ВНИИНП-271 по 0,05 грамм. Смазка уменьшает шум при работе, распределяет и отводит тепло от рабочих элементов шарикоподшипника, что особенно важно при высоких скоростях вращения, так как с ростом угловой скорости увеличивается работа трения и, следовательно, повышается тепловыделение, уменьшается износ трущихся поверхностей.

Статор двигателясостоит из стакана, выполненного из пластмассы АГ4В, и обмотки, сделанный из круглой медной проволоки.

Основание выполнено из алюминиевого сплава АМг2м2 ГОСТ 2163-76.

Кожух — жёсткий корпус (оболочка) машины (прибора, механизма, аппарата, агрегата), не являющийся несущим элементом конструкции, для скрепления и поддержания отдельных элементов конструкции, защитного ограждения выступающих и движущих частей и т. д. Обычно легкосъёмный, для облегчения доступа к внутренностям устройства. Кожух выполняется из композиционного материала, углепластика.

Ротор

|

|

|