|

Конструктивное оформление направляющих качения.

|

|

|

|

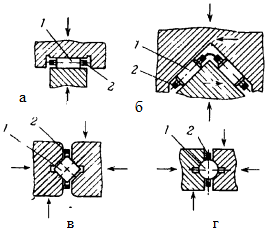

Конструктивные формы направляющих качения (рис. 9) сходны с направляющими скольжения.

Рис.9. Направляющие качения: а - плоские, б - призматические, в - с крестовым расположением роликов, г - шариковые; 1- тела качения, 2 - сепаратор.

Число тел качения во многом определяет точность движения и их должно быть не меньше 12...16 и определяется из условия

,

,

где F - нагрузка на один шарик, Н; d - диаметр шарика, мм.

Диаметр тел качения выбирают из условия, что отношение длины к диаметру:

при l/d = 1 принимают d = 5..12мм, а при l/d = 3 принимают d = 5..20мм.

Для повышения жесткости в направляющих качения создают предварительный натяг путем подгонки размеров или регулированными устройствами. Направляющие с циркуляцией тел вращения выполняются без сепаратора со сплошным потоком шариков или роликов, при чем они могут выполнять в виде отдельного элемента, представляющего собой подшипник качения - опору.

В станках нашли применение роликовые опоры, выпускаемые отечественной промышленностью, нормальной Р88, узкой Р88У и широкой Р88Ш серий (рис. 10).

Рис.10. Роликовая опора с циркуляцией роликов: 1- направляющая, 2- ролики, 3 - обойма.

Материал направляющих качения

Для направляющих качения применяются в основном стальные закаленные рабочие поверхности с повышенными требованиями к твердости и однородности. Чаще всего применяется подшипниковая сталь марок ШХ9, ШХ15 с объемной закалкой до твердости HRCЭ 60…62, малоуглеродистые стали 20ХГ, 18ХГТ, когда требуется дополнительная механическая обработка. Глубина цементированного слоя должна быть не менее 0,8...1мм.

Приводы металлорежущих станков.

Приводом станка называется совокупность механизмов, обеспечивающих получение одного элементарного (вращательного или поступательного) движения.

|

|

|

По своим функциям и конструктивному исполнению приводы подразделяются:

1. главного движения;

2. подач и вспомогательных перемещений;

3. вращательного и поступательного движения;

4. ступенчатого и бесступенчатого регулирования;

5. механические, гидравлические, электрические.

Для чтения кинематических схем станков предусматриваются условные обозначения их элементов по ГОСТ 2770-68.

Привод главного движения.

Источниками движения в этом приводе могут быть асинхронные электродвигатели, в том числе и высокоскоростные, электродвигатели постоянного тока, гидродвигатели в виде обратимых гидронасосов для вращательного и в виде гидроцилиндров для поступательного движения. Настроечный орган привода, позволяющий регулировать параметры главного движения, может состоять из различных элементов, обеспечивающих ступенчатое и бесступенчатое регулирование, т.е. регулирование, при котором дополнительное звено получает несколько различных значений частот вращения или чисел двойных ходов в заданных пределах, например, n1; n2; n3...nz, или любое значение в пределах n1...nz.

Наиболее распространенные элементы привода для ступенчатого регулирования показаны на рис.11 12 и 13. Регулирование может осуществляться сменными зубчатыми колесами (рис.11), как во многих моделях зубообрабатывающих станков. Основным достоинством такого привода является простота. Однако его применение целесообразно лишь в том случае, когда не требуется частых переключений, так как время, потребное на настройку, сравнительно велико.

Рис.11.Регулирование с помощью сменных зубчатых колес.

Ступенчатое регулирование можно осуществлять при помощи муфт и зубчатых колес, находящихся в постоянном зацеплении (рис.12.).

Рис.12. Регулирование с помощью зубчатых колес и муфт.

|

|

|

При включении муфты МФI влево крутящий момент на шпиндель передается через пару  , а при включении вправо - через пару

, а при включении вправо - через пару  . Здесь могут применяться как кулачковые, так и фрикционные муфты, управляемые вручную, от электромагнита или от гидравлики. Такой способ переключения позволяет его автоматизировать. На основе переключения муфтами созданы автоматические коробки скоростей (АКС), применяемые в станках с ЧПУ.

. Здесь могут применяться как кулачковые, так и фрикционные муфты, управляемые вручную, от электромагнита или от гидравлики. Такой способ переключения позволяет его автоматизировать. На основе переключения муфтами созданы автоматические коробки скоростей (АКС), применяемые в станках с ЧПУ.

В приводах главного движения станков широко применяется регулирование при помощи передвижных блоков зубчатых колес (рис.13).

Рис.13. Регулирование с помощью передвижных блоков зубчатых колес.

Блок колес z1; z3 и z5 может перемещаться на скользящей шпонке или по шлицам вдоль оси вала I и обеспечить поочередное зацепление  ;

;  ;

;  .

.

Переключение подвижными блоками колес применяется в коробках скоростей токарных, сверлильных, фрезерных и других станков.

В ряде случаев в приводе главного движения применяется сочетание из перечисленных устройств.

При бесступенчатом регулировании частоты вращения в приводе главного движения применяют электродвигатели постоянного тока, обладающие, однако, тем недостатком, что при небольшом диапазоне регулирования, определяемом как отношение  , требуют устройств для преобразования переменного тока, которым снабжаются промышленные предприятия, в постоянный.

, требуют устройств для преобразования переменного тока, которым снабжаются промышленные предприятия, в постоянный.

Для бесступенчатого регулирования в станках широко применяют вариаторы, принцип действия и устройство которых известны из курса "Детали машин" *.

Наиболее широко в приводах главного движения используются торовые вариаторы (рис.14) и клиноременные с раздвижными шкивами (рис.15).

Рис.14. Торовый вариатор.

Рис.15. Клиноременный вариатор.

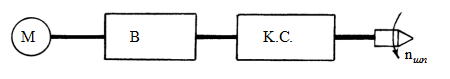

Диапазоны регулирования у вариаторов небольшие: Двар = 4...12, поэтому в приводах станков вариаторы применяются в сочетании со ступенчатой коробкой скоростей, что позволяет обеспечить заданный диапазон регулирования. Структура такого привода представлена на рис.16.

Рис.16. Структура привода с вариатором (В) и коробкой скоростей (КС).

При включении понижающей передачи в коробке скоростей при помощи вариатора можно изменить бесступенчато частоту вращения шпинделя от n1 до n2 = n1Dвар.

При включении на другую, например, повышенную, передачу в коробке скоростей, можно получить бесступенчатое регулирование в пределах от n2 до nz = n2 Dвар, обеспечив таким образом все значения частот вращения в пределах от n1 до nz бесступенчато и общий диапазон регулирования D = Dвар.

|

|

|

В ряде случаев бесступенчатое регулирование в приводе главного движения обеспечивается при помощи гидропривода. На рис.17 показана схема работы силового цилиндра, который может быть использован в протяжных и строгальных станках.

Рис.17. Регулирование с помощью гидропривода.

Масло от насоса по трубопроводам через распределитель 4 поступает в левую полость цилиндра 1, создавая давление, перемещает поршень 2 со штоком вправо. Масло из правой полости сливается в бак. При изменении положения распределителя перемещением влево (положение изображено штрихами) масло от насоса начинает поступать в правую полость цилиндра, а из левой - сливаться в бак. Изменяя объем жидкости, поступающей в рабочую полость цилиндра в единицу времени, можно бесступенчато регулировать скорость движения поршня П1.

Управление переключением в приводе главного движения осуществляется либо вручную, либо автоматически. Для ручного переключения каждый переключаемый элемент - передвижной блок, муфта, распределитель и др. - соединяется с рукояткой управления, изменение положения которой ведет к перемещению переключаемого элемента в нужную позицию. При автоматическом управлении переключение осуществляется при помощи пружин, электромагнитов или гидравлики, включаемых в работу по заданной программе.

На рис.18 показана схема переключения фрикционной муфты от кулачка. При вращении кулачок 1 воздействует на нижний конец рычага 2 и, сжимая пружину 3, перемещает его влево. При дальнейшем вращении кулачка пружина 3 сначала вернет рычаг в исходное положение, обеспечивая включение муфты МФ1 то вправо, то влево.

Рис.18. Управление фрикционными муфтами с помощью кулачка.

Привод подач.

В качестве источника движения в приводах подач могут быть как отдельные электродвигатели, асинхронные, регулируемые ступенчато, и нерегулируемые, и постоянного тока, регулируемые бесступенчато, так и вращающиеся валы других механизмов станков, чаще всего шпиндели. В приводе подач широко применяются гидравлические двигатели.

|

|

|

Для ступенчатого регулирования в приводе подач применяют такие механизмы, как гитары сменных колес (рис.19), конус Нортона (рис.20), обратный конус с вытяжной шпонкой (рис.21), передвижные блоки колес (рис.13), зубчатые передачи, переключаемые муфтами (рис.12 и 18) и другие.

а).

б).

Рис.19. Регулирование подачи с помощью гитары сменных зубчатых колес.

Гитары сменных колес в приводах подач чаще применяются двупарные, при этом оси колес a и d фиксированы, а ось блока колес b и c может изменять свое положение. Она размещается в пазу рычага 1, обеспечивая зацепление колес с и d. Для зацепления колес а и b рычаг 1 поворачивается вокруг оси вала Ш и фиксируется в другом пазу. При подборе чисел зубьев сменных колес руководствуются условием зацепляемости:

а + b ³ с + (15...20);

с + d ³ b + (15...20).

При наличии стандартных наборов сменных колес такой способ регулирования обеспечивает практически любое потребное значение передаточного отношения гитары ix. В этом заключается основное достоинство двухпарной гитары сменных колес. К недостаткам можно отнести длительность настройки и пониженную жесткость, вызванную наличием подвижных стыков.

Наиболее широко этот механизм применяется в приводе подач токарных и зубообрабатывающих станков.

Регулирование при помощи конуса Нортона (рис.20) чаще всего встречается в коробках подач токарных станков. При повороте каретки по часовой стрелке колес z7 выходит из зацепления с колесом z1. Перемещая каретку 1 вдоль вала II, можно установить колесо z7 против любого колеса конуса, а повернув каретку 1 против часовой стрелки, зацепить с ним колесо z7.

Рис.20.Регулирование с помощью конуса Нортона.

В обратном конусе с вытяжной шпонкой (рис.21) колеса z1; z2; z3 соединены с валом 1. Колеса z4; z5; z6 сидят на валу II свободно. Шпонка 1 размещается в пазу вала II, постоянно поджимается пружиной 2 и связана шарниром 3 с рукояткой 4, за которую ее можно перемещать вдоль вала II, вводя последовательно в шпоночные пазы колес z4; z5; z6, обеспечивая таким образом передачу крутящего момента соответствующей парой колес.

Рис.21. Регулирование подачи с помощью обратного конуса с вытяжной шпонки.

Наиболее широкое применение этот механизм нашел в коробках подач сверлильных станков.

Переключение передвижными блоками колес и муфтами в приводах подач и главного движения аналогичны.

Бесступенчатое регулирование в приводе подач осуществляется теми же устройствами, что и в приводе главного движения, однако наиболее широко используются электродвигатели постоянного тока и гидравлический привод.

|

|

|

В современных станках все большее распространение получает привод подач, управляемый автоматически по разработанной заранее программе. На рис.22 показана схема точения фасонного тела вращения. Заготовка 1 получает главное вращательное движение B1. Резец вместе с кареткой 2 получает равномерное поступательное движение П2 от ходового винта t1, а каретка 3, имеющая возможность перемещаться в поперечном направлении, связана щупом 4 с копиром 5. При перемещении П3 вершина резца будет повторять траекторию движения щупа, скользящего по копиру. Сменив копир, можно изменить форму обрабатываемой поверхности.

Рис.22. Обработка фасонной поверхности с помощью копира.

Таким образом, здесь программоносителем является копир, форма которого повторяется на обработанной поверхности. По такому методу работают все копировальные станки, правда, не все из них имеют прямую механическую связь щупа с резцом, как показано на схеме. Во многих копировальных станках для уменьшения сил, действующих на щуп и копир, применяются так называемые следящие гидравлические или электрические устройства.

Аналогичную задачу точения фасонного тела вращения можно решить и по схеме, представленной на рис. 23. Здесь поперечное перемещение П3 осуществляется от отдельного двигателя ШД, включение и изменение скорости вращения которого производится по записанной, например, на перфорированной ленте программе так, чтобы обеспечивалась необходимая зависимость П3 = f (П2). Эта запись может быть выполнена в виде отверстий, соответствующих координатам положения вершины резца в каждый момент, т.е. программа представляется последовательным рядом чисел. *).

Рис.23. Схема привода подач управляемого от устройства ЧПУ.

Такое управление называется числовым программным управлением (ЧПУ). Область применения станков с таким управлением постоянно расширяется, охватывая единичное и мелкосерийное, а в ряде случаев и крупносерийное производства.

Вопросы для самоконтроля.

1. Охарактеризовать фрезерование плоскости цилиндрической фрезой как сочетание методов образования производящих линий.

2. Дать характеристику движений при нарезании резьбы (рис.) и при круглом шлифовании (рис.). Как называются исполнительные движения, каковы параметры каждого из них?

3. Дать определение понятий "кинематическая группа", ее состав, примеры простых и сложных кинематических групп.

4. На примере структурной схемы винторезного станка раскрыть суть и содержание понятий "внутренняя и внешняя кинематические связи".

5. В чем отличие понятий "привод станка" и "кинематическая группа"?

6. Показать структуру привода станка и классификацию приводов по назначению и конструкции.

7. Построить кинематическую схему коробки скоростей токарного станка на 6 ступеней при регулировании с помощью передвижного блока в одной группе и муфты М в другой.

8. Охарактеризовать достоинства и недостатки методов ступенчатого регулирования в приводе главного движения.

9. Построить кинематическую схему привода главного движения горизонтально-фрезерного станка, состоящего из вариатора и двухступенчатой коробки, переключаемой зубчатой муфтой. Почему возникает надобность совмещения вариатора со ступенчатой коробкой на рис.?

10. Дать схему работы силового гидроцилиндра при управлении распределителем от кулачка.

11. Составить кинематическую схему коробки подач, состоящей из двухпарной гитары сменных колес и механизма Нортона на шесть ступеней. Обратить внимание на правильность условных обозначений. Написать все значения передаточных отношений коробки.

12. Составить кинематическую схему коробки подач, состоящей из гитары сменных колес и обратного конуса с вытяжной шпонкой на 3 ступени. Написать все значения передаточных отношений коробки, обозначив передаточное отношение гитары через.

13. Как обеспечить управление поперечной подачей токарного станка при помощи шаблона? Дать схему и охарактеризовать особенности работы механизма.

|

|

|