|

Устройства автоматической смены инструмента (АСИ).

|

|

|

|

Устройства автоматической смены инструмента (АСИ) применяются в автоматизированных станках и в станках с ЧПУ и служит для автоматической смены инструмента при обработке детали, в соответствии с технологическим процессом.

АСИ управляются единой системой управления и состоят из:

1. накопителей инструментов (многопозиционные резцедержатели, револьверные головки, инструментальные магазины);

2. автооператоров (манипуляторы) с захватными устройствами для смены инструмента в шпинделе станка;

3. транспортирующие и зажимные устройства.

АСИ во многом определяют работоспособность станков и к ним предъявляются следующие требования:

- обеспечивать минимальное время смены инструмента,

- иметь необходимое количество инструментов для обработки сложных деталей,

- должны быть простыми по конструкции,

- безопасными в работе,

- обладать высокой надежностью,

- обеспечивать высокую точность позиционирования инструмента в шпинделе станка.

АСИ многооперационных станков делятся на четыре группы:

1. с инструментом, постоянно закрепленным в шпиндельных узлах;

2. с инструментом в гнездах револьверной головки;

3. со сменой инструмента в шпинделе станка;

4. комбинированные.

В устройствах АСИ с инструментом постоянно закрепленным в шпиндельных узлах каждый из шпинделей в рабочей позиции получает вращение от главного привода.

Шпиндели установлены в револьверной головке и их смена осуществляется путем поворота револьверной головки. Смена инструмента происходит за 2...3 с.

Основными недостатками таких устройств АСИ являются:

- ограничено количество применяемого инструмента (7…8 шт.);

- не обеспечивается жесткость конструкции;

|

|

|

- точность обработки определяется точностью фиксации различных шпиндельных узлов;

- большая масса и габариты АСИ;

- высокая стоимость.

Устройства для смены инструмента в шпинделе станка имеют инструментальный магазин и устройство переноса инструмента (автооператор) из магазина в шпиндель и наоборот.

При этом инструмент устанавливается в специальных оправках с коническим хвостиком, и имеющим конусность 7:24.

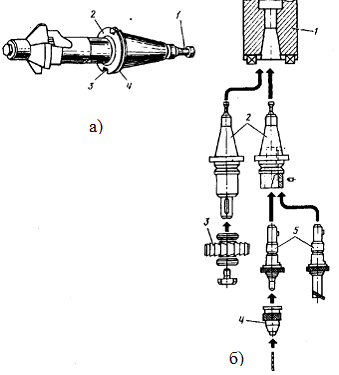

Для сокращения номенклатуры оправок применяют унифицированные инструментальные комплекты вспомогательного инструмента (рис. 35).

Рис.35. Схема построения инструментального комплекта для многоцелевых станков: а- инструментальная оправка с коническим хвостовиком; б- общая схема комплекта.

Комплект состоит из различных оправок 2, устанавливаемых в шпиндель станка 1, переходных втулок или оправок 5, патронов 4, что позволяет закреплять различный режущий инструмент 3.

Инструментальные магазины могут быть, в зависимости от расположения оси шпинделя, с горизонтальной или вертикальной осями вращения.

При использовании более 30…40 инструментов используют цепные магазины, а при небольшом количестве применяют дисковые. Для увеличения емкости АСИ применяют магазины, состоящие из нескольких секций. При расположении магазина вне рабочей зоны, инструмент меняется с помощью автооператора, конструкция которого определяется видом магазина и его расположением.

Управление автооператором осуществляется устройством ЧПУ по командам, обеспечивающим определенный цикл.

Например: Фрезерный станок с ЧПУ мод.ЛФ260.

1. Цикл работы автооператора включает следующие движения:

2. Выдвижение захватов.

3. Захват оправок, одновременно, в шпинделе и в магазине.

4. Опускание автооператора, с оправками, вниз.

5. Задвижение захватов.

6. Поворот захватов на 1800.

7. Выдвижение захватов.

8. Подъем автооператора вверх и установка одного инструмента в шпиндель, другого в магазин.

|

|

|

9. Задвижение захватов.

10. Поворот захватов на 1800 в исходное положение.

Смена инструмента в данных АСИ осуществляется только в одном определенном положении шпиндельной бабки, что снижает точность обработки и увеличивает время смены инструмента.

Такого недостатка лишены АСИ, имеющие перемещающиеся автооператоры и отслеживающие положение шпиндельной бабки.

В настоящее время разработана модульная система АСИ, состоящая из унифицированных узлов. Такой принцип построения АСИ позволяет применять их на многих многоцелевых станках.

Автоматический поиск инструмента в магазине осуществляется 3-мя методами:

1. установкой инструментальных отправок в магазине строго в определенной последовательности;

2. кодированием инструментальных блоков;

3. кодированием гнезда магазина.

В настоящее время находит применение система с магнитным кодовым носителем, вмонтированным в отправку, и бесконтактным датчиком считывания кода.

При кодировании оправки отработавший инструмент возвращается в гнездо перегружаемой оправки в шпиндель, что позволяет сокращать время смены инструмента. Однако при этом усложняется конструкция оправок и поиск нужного инструмента.

АСИ комбинированного типа используют в небольших многооперационных станках.

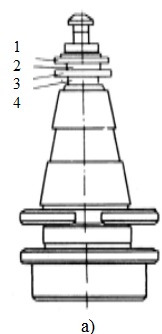

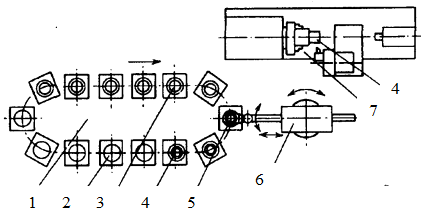

Одним из видов кодирования инструментальных оправок является оправка с набором кодирующих колес (рис. 36,а).

|  б)

б)

|

| Рис. 36. Инструментальная оправка с набором кодирующих колец (а) и таблица кодирования номеров инструмента (б). |

Инструмент кодируют с помощью набора колец - упоров, расположенных на хвостовике инструментальной оправки в соответствующей комбинации.

Комбинация колец (рис. 36,б) соответствует номеру инструмента, который указан на хвостовике. Хвостовики выполнены съемными (на резьбе), что позволяет устанавливать их на любую оправку с инструментом, определяемым технологическим процессом обработки детали.

Примером такого кодирования оправок является фрезерно-сверлильный станок с ЧПУ мод. ЛФ-260 с инструментальным магазином на 15-ть инструментов (рис.36).

Поиск нужного инструмента в магазине осуществляется воздействием колец на микровыключатели при вращении инструментального магазина. При наличии нужной комбинации колец на хвостовике оправки устройство ЧПУ обеспечивает остановку магазина в момент ее подхода в позицию перегрузки (смены).

|

|

|

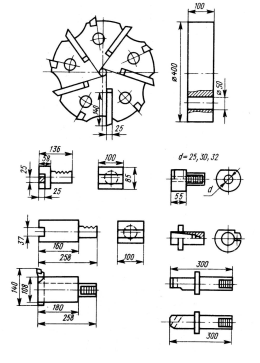

В токарных станках с ЧПУ в качестве устройства АСИ применяют револьверные головки (РГ), позволяющие установку 5...10 инструментов (рис.37.а,б). Инструмент в РГ устанавливается в специальных державках (рис. 38) и смена инструмента осуществляется поворотом дискового магазина РГ, по команде от устройства ЧПУ. Иногда широкоуниверсальные станки оснащаются 2-мя револьверными головками.

Рис.37. Револьверные головки: а - пятипозиционная, б - шестипозиционная.

Рис.38. Типовые резцовые блоки крепления цилиндрическим хвостовиком с реечным зацеплением.

Транспортные устройства

Автоматизация транспортно-загрузочных операций штучных заготовок является важной задачей автоматизированного производства.

В современных условиях механического, механосборочного цеха машиностроительного завода кроме загрузки и выгрузки решается комплексная задача автоматизации транспортных операций при загрузки:

1. материалов;

2. заготовок;

3. режущего инструмента;

4. приспособлений.

Кроме того, транспортные устройства используются при межоперационных перемещениях заготовок между станками.

Такое многообразие транспортных операций создало предпосылки к созданию комплексной транспортной системы, управляемой от единой ЭВМ.

В качестве транспортных средств применяют:

1. автоматизированные тележки;

2. штабелеры;

3. конвейеры;

4. кантователи;

5. поворотные столы;

6. роботы;

7. конвейеры для удаления стружки и т.д.

Автоматическая транспортная система (АТС) - совокупность взаимосвязанных самодействующих устройств межоперационного транспортирования заготовок и готовых изделий в автоматически действующей системе станков.

Рассмотрим структуру транспортной системы АЛ (рис. 39).

Рис.39. Классификация транспортных систем.

Загрузочно-разгрузочные устройства АЛ и ГПС должны обладать гибкостью, т.е. быстрой перекладкой на работу с другим видом заготовок.

|

|

|

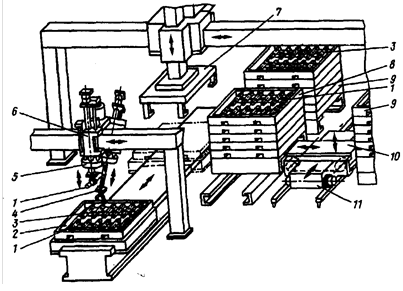

В связи с многообразием форм заготовок для установки заготовок все большее применение находят приспособления-спутники (ПС) (рис. 40) с устройством для автоматической их смены (рис. 41).

Рис.40. Приспособление-спутник.

Рис.41.Устройство для автоматической смены ПС.

Приспособление-спутник (ПС) 11 (см. рис. 41) устанавливают на платформу 7 (вместимостью 2 ПС), на которой смонтированы гидроцилиндры 10 и 13, штоки которых имеют Т-образные захваты 14 и 6. При установке на платформу (перемещение по стрелке Б) ПС своим фигурным вырезом 12 входит в зацепление с захватом 14 штока. На платформе ПС базируется на роликах 9 и центрируется (по боковым сторонам) роликами 8 (исходное положение ПС в позиции ожидания). Перемещение штока гидроцилиндра 10 обусловливает качение (по роликам) ПС.

При выдвижении штока гидроцилиндра 13 захват б перемещается (по направляющей штанге) и катит ПС по роликам 9 и 10 (в направлении стрелки Л) на поворотный стол станка, где ПС автоматически опускается на фиксаторы. В результате захват 6 выйдет из зацепления с ПС и стол станка (с закрепленным на нем ПС) на быстром ходу переместится в зону обработки.

Заготовку закрепляют на ПС во время обработки предыдущей заготовки (когда ПС находится в позиции ожидания) или заранее вне станка.

После того, как заготовка будет обработана, стол станка автоматически (на быстром ходу) передвигается вправо к устройству для смены ПС и останавливается в положении, когда фигурный паз ПС окажется под захватом 6. Гидроцилиндр поворотного стола расфиксирует ПС, после чего ПС войдет в зацепление с захватом 6. Затем масло поступает в штоковую полость гидроцилиндра 13, шток смещается в крайнее правое положение и перемещает ПС с заготовкой на платформу 7, где уже находится ПС с новой заготовкой. Чтобы поменять ПС местами, платформа поворачивается на 180° (на стойке 15) зубчатым колесом 3, сопряженным с рейкой 4, приводимой в движение гидроцилиндрами 5 и 16.

Платформу 7 точно выверяют относительно поворотного стола станка с помощью регулировочных болтов 2 и 17, ввернутых в выступы базовой плиты 7, неподвижно закрепленной на фундаменте.

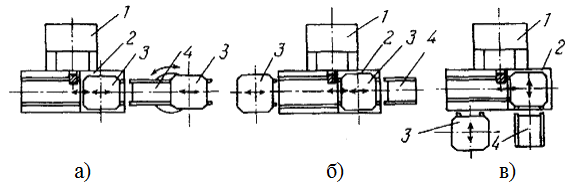

На рис. 42 показаны наиболее широко применяемые схемы загрузочных устройств. В поворотном загрузочном устройстве (рис. 42, а) для смены столов-спутников 3 стол 2 станка 1 перемещается по одной или двум координатам в позицию смены заготовок, в которой он стыкуется с загрузчиком 4, после чего на свободную платформу загрузчика со станка перемещается спутник с обработанной деталью. Затем загрузчик 4 поворачивается на 180° и с другой его платформы на станок перемещается спутник с новой заготовкой.

|

|

|

Загрузочные устройства с раздельными платформами 4, расположенными с двух противоположных сторон от стола станка (рис. 42, б) обычно применяются в достаточно крупных ГПМ с шириной столов-спутников не менее 1000 мм.

Широко распространено загрузочное устройство с платформами 4 расположенными с одной стороны стола и установленными на подвижном или неподвижном основании (рис. 42, в). Загрузочные устройства оснащаются механизмами перемещения (гидроцилиндрами, винтовыми или цепными передачами) столов-спутников.

На ГПМ для обработки деталей типа тел вращения в качестве загрузочного устройства используются промышленные роботы, которые одним захватом могут переносить заготовки различного диаметра.

Система автоматической смены столов-спутников ГПМ состоит из двух частей: загрузочного устройства и накопителя столов-спутников.

Рис.42. Схемы компановок загрузочных устройств: а- поворотное, б- с раздельной платформой, в- с одной стороны стола.

Транспортные устройства (ТУ) - бывают стационарные и подвижные.

Стационарные - конвейеры, подъемники, которые установлены неподвижно на полу.

Подвижные - тележки (электрокары, самоходные тележки, работающие по автоматическому циклу, робокары и т.д.). По способу транспортирования ТУ делятся на непрерывного и прерывистого действия.

Непрерывные ТУ выполняются ленточными, цепными и роликовыми, вибрационные, лотковые самотечные. Такие ТУ применяют для легких заготовок.

Прерывистые ТУ (шаговые) бывают 2-х типов: с убирающимися упорами (собачками) и с поворачивающимися захватными устройствами.

В ГПС при большой серийности используют конвейерные ТУ, а при малой серийности - автоматические тележки (рис. 43): рельсовые - для деталей больших размеров и безрельсовые, управляемые от ЭВМ перемещающиеся по заданному маршруту (по магнито - электропроводу и т. д.).

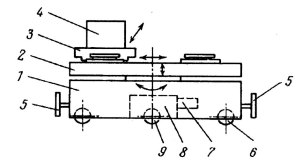

Рис.43. Автоматическая сменная тележка.

Тележка состоит из основания 1 с ромбовидным размещением колес 6, 9, что повышает маневренность тележки и упрощает устройство разворота. С торцов основания смонтированы подвижные бамперы 5 для автоматического торможения и остановки в случае возникновения препятствия. В основании расположены приводы на колеса 9, состоящие из редукторов 8, электродвигателей 7 с питанием от аккумуляторных батарей. На основании монтируется грузовая платформа 2 для транспортирования и загрузки-выгрузки столов-спутников 3 с заготовками 4.

Трассу следования автоматических тележек выбирают, исходя из условий производства. Одни тележки способны обслуживать оборудование только в пределах заранее проложенной трассы, а другие могут съезжать с пути, чтобы объехать препятствие или изменить технологический маршрут.

Системы маршрутослежения транспортных тележек, используемых в промышленности, представлены на рис. 44.

Рис.44. Классификация маршрутослежения транспортных тележек.

Каждая система имеет свои преимущества и недостатки.

Механическая система надежна и имеет простое устройство (рельсы, швеллер), но при этом трудно изменить конфигурацию трассы.

Индуктивная система имеет достаточную надежность для работы как внутри, так и вне помещения. Траектория тележки задается кабелями, проложенными в полу цеха в канавке глубиной 20 мм и шириной 8 мм, которая затем заливается эпоксидной смолой. Кабель образует замкнутый контур, по которому пропускается ток частотой 5…32 кГц. При этом создаваемое магнитное поле взаимодействует с двумя приемными катушками индуктивности, смонтированных на тележке.

По рассогласованию напряженности поля в катушках вырабатывается сигнал, определяющий траекторию движения тележки. Основным недостатком индуктивной системы является чувствительность к электромагнитным помехам.

Радиоуправляемая тележка обладает более высокой оперативностью, но возможны помехи и ограничения на использование разных частотных диапазонов.

Фотоэлектрическая и оптоэлектронная система маршрутослежения позволяет обеспечить большую точность позиционирования, но надежность во многом зависит от качества трассы: границы белой полосы и черного фона должны быть четкими, а поверхность матовой. Оптические излучатели (лампы, лазерные маяки), а также приемники (фотодатчики и фотосопротивления), используемые в оптических датчиках, предъявляют высокие требования к чистоте оптики и среды, через которую передаются световые лучи. Все эти требования трудно соблюсти в условиях производства.

Наибольшее распространение получила индуктивная система маршрутослежения по электромагнитному кабелю.

Тележки могут быть использованы с различным исполнением грузовых платформ.

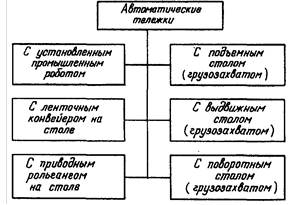

На рис. 45. приведена классификация тележек с различным использованием грузовых платформ, которые совершают различные движения для обеспечения грузозахвата.

Трассу следования автоматических тележек выбирают, исходя из условий производства. Одни тележки способны обслуживать оборудование только в пределах заранее проложенной трассы, а другие могут съезжать с пути, чтобы объехать препятствие или изменить технологический маршрут.

Рис.45. Классификация транспортных автоматических тележек.

Всем требованиям ГПМ отвечает промышленный робот (ПР), выполняющий функции ТУ.

Промышленный робот - автоматическая, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней свободы (подвижности), и перепрограммируемого устройства управления для выполнения технологических и вспомогательных операций. В зависимости от выполняемых функций транспортные ПР подразделяются (рис. 46) и имеют типовые конструкции (рис. 47).

Рис.46. Классификация транспортных роботов.

Рис.47. Типовые конструкции промышленных роботов.

Накопительные устройства

Как правило транспортные устройства в ГПС работают в комплексе с накопительными устройствами, которые обеспечивают ритмичность автоматизированного производства.

Накопительные системы могут быть:

1. межцеховые,

2. цеховые,

3. локальные.

Рассмотрим устройства некоторых накопителей, наиболее часто применяемых в ГПС. Кассетные магазины предназначены для хранения, главным образом, крупных деталей (гильз, поршней, колец и пр.), перемещаемых на торцах. Особенностью такого магазина (рис. 48.) является наличие съемной кассеты 2, что позволяет (для увеличения общей вместимости магазина) складировать кассеты с деталями вне магазина и выдавать из этого запаса детали 1 через магазин. Магазин, работая в режиме выдачи, автоматически выгружает детали 1 из кассеты 2, а в режиме приема - загружает детали с конвейера 3 в кассету 2.

При обработке различных деталей средних размеров типа вал в ГПС для межоперационного накопления применяют накопители в виде поддонов 2, собранных в штабеля 8, 9 (рис. 48).

Особенностью накопления заготовок 3 и обработанных деталей 1 в поддонах является возможность тесного складирования, что предопределяет получение наибольшей вместимости по сравнению с вместимостью других конструкций накопителей. Работа ГПС с использованием системы поддонов для накопления, с управлением ЧПУ, происходит в следующей последовательности: в зависимости от вида обработки выбирается требуемый штабель 9 поддонов с заготовками. С помощью выдвижного (подъемного) стола 10 самоходной тележки 11 штабель 9 устанавливают на приемную позицию, которая находится в зоне обслуживания портальным автооператором (штабелеукладчиком) 7. Рука 4 автооператора забирает крайнюю по порядку заготовку 3, а на ее место рука 5 устанавливает обработанную деталь 1. После этого автооператор 6 перемещается к станку для снятия рукой 5 обработанной детали и загрузки станка рукой 4 новой заготовки. Для улучшения использования многоцелевых станков с ЧПУ их оснащают магазинами-накопителями и загрузочными устройствами для возможности их использования в третью смену в режиме "безлюдной" технологии.

Рис.48.Система накопителей заготовок в поддонах.

В настоящее время все большее применение находят гибкие производственные модули (ГПМ) с накопителем в виде тактовых столов для обработки деталей типа тел вращения (рис. 49.).

Рис.49. Схема работы транспортно-накопительной системы токарного ГПМ.

Тактовый стол 1 (рис. 49) перемещает заготовки 3 по команде системы управления в позицию 5, из которой они переносятся на станок 7 транспортно-загрузочным устройством ПР 6. Заготовки 3 и обработанные детали 4 могут устанавливаться непосредственно на тактовом столе на кодированных спутниках 2 для загрузки-выгрузки в любом заданном по программе порядке. Смена заготовки и ее переворот для зажима в патроне осуществляется тем же ПР 6, который переносит заготовку из накопителя 1 в станок 7.

Примеры автоматизированных транспортно-накопительных систем в производстве. На рис. 50 показана схема гибкого автоматизированного участка (ГАУ) для изготовления деталей и сборки гидравлических обратных клапанов, включающих механический и сборочный участки. В механический участок входят многоцелевой 3 и токарный 1 станки, ПР 2 с шестью степенями подвижности, оснащенный сменными захватными устройствами для загрузки заготовок и выгрузки готовых деталей. Кроме того, ПР настраивает на размер кулачки в патроне токарного станка и после обработки заготовки с двух сторон (без промежуточного складирования) устанавливает ее на стандартное многоместное транспортное приспособление-спутник.

Рис.50. Гибкий автоматизированный участок.

После обработки на многоцелевом станке детали очищают от стружки и устанавливают на приспособление-спутник. Затем приспособление-спутник с обработанными деталями поступает в многоярусный склад 6. Обслуживание склада осуществляется штабелером 5. Сборка клапана производится портальным ПР 7 на двух позициях 8 и 9. Комплектующие детали устанавливают на приспособление-спутник вместе с деталями, прошедшими механическую обработку. ПР захватывает предварительно ориентированные винты и гайки, завинчивает их, окончательно соединяя два узла клапана, и устанавливает клапан на приспособление-спутник. Между механическим и сборочным участками курсирует тележка 4 с индуктивным управлением, она перемещается по трассе 10.

Всей системой управляют несколько микроЭВМ, связанных с общей ЭВМ цеха.

В ГАУ применяют как конвейерные системы, так и автономно управляемые тележки. При увеличении серийности производства стремятся использовать конвейерные системы, а при уменьшении - автономные тележки.

* См., например, [3].

* Более подробно о сущности числового способа задания программ см. [4] c. 23...34.

|

|

|