|

Материалы для изготовления корсетных изделий

|

|

|

|

Материалы для изготовления корсетных изделий

Материалы должны быть красивыми, прочными на растяжение, прочными на мокрое истирание, мягкими, обладать высокими гигиеническими свойствами (гигроскопичность, паропроницаемость и воздухопроницаемость), должны хорошо стираться.

В качестве основных материалов применяют специальные корсетные ткани и эластичные материалы. К ним относятся корсетные ткани типа домаста, дамассе, атласа, которые имеют красивую гладкую и мягкую поверхность, обладают прочностью и с хорошими гигиеническими свойствами. Однако эти ткани имеют следующие недостатки: значительная усадка при стирке, осыпаемость по срезам. Корсетные изделия, изготавливаемые из прочных, нерастяжимых тканей, затрудняют дыхание и движения, следовательно образуют складки на теле. Эластичные материалы обладают высокой упругостью, растяжимостью 50-100 %. Также в качестве основного материала для изготовления корсетных изделий применяют кружевные трикотажные полотна, основовязаное трикотажное полотно, батист, поплин, сатин, бязь, шитье рельефное.

Подкладочные материалы необходимы для придания дополнительной жесткости деталям, повышения прочности деталей при растяжении, чтобы закрыть прокладку или жесткие швы в изделиях. Используют недорогие хлопчатобумажные ткани (мадаполам, миткаль, ситец) или мягкое основовязаное полотно.

Прокладочные материалы применяют в отдельных моделях бюстгальтеров, граций, полуграций между деталями чашек или между основным и подкладочным материалами для дополнительной устойчивости формы чашек. Используют пенополеуретан (поролон толщиной не более 3 мм) или прокладочный материал с жесткой пропиткой.

|

|

|

В качестве отделочных материалов применяют кружевные трикотажные полотна, вискозные, капроновые кружева, хлопчатобумажное шитье, тесьму окантовочную, фестоны из хлопчатобумажной ткани или трикотажного основовязаного полотна. В изделиях из эластичных трикотажных полотен для отделки верхних и нижних краев применяются эластичные отделочные ленты, эластичное кружево. Вместо шитых бретелей используют бретельную ленту, для крепления зажимов для чулок – эластичную подвязочную ленту. Для шитья корсетных изделий применяют хлопчатобумажные или полиэфирные швейные нитки.

Фурнитура:

· для застежки бюстгальтера - пластмассовые и полиэтиленовые пряжки, пуговицы или тесьма с металлическими крючками и петлями;

· для застежки пояса грации – тесьма с металлическими крючками и петлями, тесьма-«молния»;

· для регулирования длины бретели – металлические или пластмассовые зажимы-регуляторы;

· для крепления чулок – зажимы чулочные металлические или полиэтиленовые;

· для придания формоустойчивости чашкам бюстгальтера – специальные металлические каркасы.

Контрольные вопросы

a. Какие функции выполняют корсетные изделия?

b. По каким признакам классифицируют корсетные изделия?

c. Как подразделяются корсетные изделия по виду?

d. Какие изделия относятся к поясной группе?

e. Дайте определение понятию «грация».

f. Чем отличается грация от корсета?

g. От чего зависит конструкция корсетных изделий?

h. Из каких деталей состоит типовая конструкция бюстгальтера?

i. В чем состоит отличие типовой конструкции полукорсета из тканей и из эластичного трикотажного полотна?

j. Какие материалы используют для изготовления корсетных изделий?

k. Какие требования предъявляются к основным материалам корсетных изделий?

l. С какой целью при изготовлении корсетных изделий применяют подкладочные материалы?

|

|

|

m. Для чего предназначены специальные металлические каркасы?

ТЕМА 2. 2 ОСОБЕННОСТИ ОБРАБОТКИ ИЗДЕЛИЙ БЮСТГАЛЬТЕРНОЙ ГРУППЫ

План лекции:

1. Этапы обработки корсетных изделий бюстгальтерной группы.

2. Заготовка деталей и узлов.

3. Сборка изделия.

4. Окончательная отделка изделия.

Технологический процесс обработки корсетных изделий бюстгальтерной группы возможно разделить на три этапа:

1. Заготовка деталей и узлов:

· обработка петель для застежки;

· обработка бретелей;

· обработка чашек;

· обработка пояса (если более чем из двух деталей).

2. Сборка изделия:

· соединение чашек с поясом;

· соединение бретелей с верхними срезами чашек и пояса;

· обработка верхних и нижних срезов;

· обработка застежки.

3. Окончательная отделка изделия:

· обметывание петель;

· пришивание пуговиц, отделки (элементы вышивки и др. );

· чистка изделия;

· ВТО изделия;

· маркировка и упаковка изделия.

Заготовка деталей и узлов

Обработка петель для застежки. Для изготовления петель полоску ткани шириной 20 - 25 мм перегибают пополам вдоль детали изнанкой внутрь, срезы полоски подгибают в сторону изнанки на 5-6 мм и прокладывают строчку на расстоянии 1-1, 5 мм от подогнутых краев (рис. 6а). Ширина полоски после стачивания - 6 - 8 мм.

Стачанную полоску разрезают по длине одной петли: если петля одинарная - длиной 70 - 80 мм, двойная - 120 мм.

Если петля выполняется с двойным перегибом (рис. 6б), то по полоске прокладывают вторую строчку вдоль сгиба петли на расстоянии 1-1, 5 мм от края. При обработке петли с одинарным перегибом (рис. 6в) вторую строчку прокладывают после перегиба по внешним сторонам петли и по основанию образованного при перегибе треугольника.

В регулируемых застежках при изготовлении петли прокладывается двойной поперечной строчкой согласно разметке (рис. 6в).

а б в

Рисунок 6

Обработка бретелей. Бретели бюстгальтеров могут быть узкими и широкими, с отделкой и без отделки, с регулировкой длины и без регулировки, с прокладкой или без прокладки, без подкладки или на подкладке. Бретели могут быть изготовлены из ткани, из эластичных материалов, из специальной тесьмы или эластичной ленты.

|

|

|

Для сокращения затраты времени на обработку бретелей целесообразно полоски для бретелей предварительно соединить друг с другом в ленту. Для этого концы полосок накладывают друг на друга на 3-4 мм и стачивают посередине наложения. Заготовленную ленту длиной 40-50 м заправляют в специальное приспособление и производят обработки одним из методов. Обработанную ленту разрезают по длине бретелей одновременно с выполнением зигзаообразной строчки на машине с ножом.

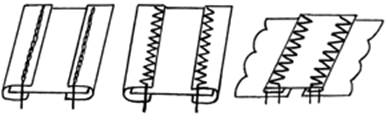

При обработке бретелей выкроенную полоску ткани складывают по длине изнаночной стороной внутрь с помощью специального приспособления и прокладывают строчку, располагая ее посередине вдоль бретели на расстоянии 1–1, 5 мм от подогнутого края. Ширина внутреннего подгиба 5–6 мм (рис. 7а). При обработке двумя строчками (рис. 7б) срезы полоски ткани подгибают в сторону изнанки на 5–6 мм. Полоску складывают изнанкой внутрь, уравнивая подогнутые края, и настрачивают на расстоянии 1–1, 5 мм от подогнутых краев с помощью приспособления или без него. Вторую строчку располагают на расстоянии 1–2 мм от сгиба бретели.

В отдельных моделях бретели обрабатывают с прокладками (рис. 7в) и без прокладок (рис. 7г) на специальном полуавтомате или на двухигольной машине цепного стежка с помощью специальных приспособлений малой механизации. Расстояние между иглами составляет 3 мм. Ширина внутреннего подгиба 5–6 мм. Ширина бретелей определяется техническим описанием модели. В изделиях из эластичных материалов деталь бретели перегибают с наложением срезов друг на друга на 5-7 мм и настрачивают зигзагообразной строчкой (рис. 7д), а в изделиях их тканых материалов данная строчка прокладывается на машине прямолинейной челночного стежка (рис. 7е).

а б в г д е

Рисунок 7

Бретели могут обрабатываться окантованными швами с помощью отделочной полоски ткани или тесьмы с применением приспособлений малой механизации. В этом случае бретели могут состоять из одной или двух деталей. Бретели из эластичных материалов изготавливают из одной детали (рис. 8а), срезы которых окантовывают полоской из синтетического трикотажного полотна или трикотажной тесьмой на машине зигзагообразного или цепного стежка, применяя приспособления малой механизации. Края бретелей из эластичных материалов также могут быть обработаны эластичной тесьмой типа кружева путем настрачивания ее на машине зигзагообразного или цепного стежка двумя строчками (рис. 8б). Тесьму накладывают на бретель с лицевой стороны и притачивают швом шириной 5–7 мм на машине цепного или зигзагообразного стежка. Затем отгибают в сторону изнанки и настрачивают на машине зигзагообразного стежка, закрепляя срез бретели и тесьмы (рис. 8б).

|

|

|

Бретели из тканых материалов изготавливают в двух деталей. Края бретелей окантовывают с подгибом срезов полоски ткани на 3 мм. Расстояние от строчки до подогнутых краев полоски ткани 1–1, 5 мм (рис. 8в).

а б

в

Рисунок 8

| |

Рисунок 9

Если длина бретели регулируется пряжкой, конец бретели продевают в отверстие пряжки, подгибают на 5-7 мм и настрачивают строчкой на расстоянии 1—1, 5 мм от подогнутого края (рис. 10а, б). Концы строчки закрепляют на длину 5—7 мм двойной обратной строчкой. Данная строчка может выполняться на машине зигзагообразного стежка без подгибания срезов тесьмы. Второй конец бретели продевают в отверстие кольца регулятора, а затем в два отверстия пряжки (рис. 10в).

Бретель может быть съемной, тогда при обработке верхнего края бюстгальтера вкладывают петлю из хлопчатобумажной специальной тесьмы (рис. 10г).

а б в г

Рисунок 10

Обработка чашек. Чашки могут изготовляться из одной детали (цельновыкроеная чашка), из двух или трех деталей, без подкладки и с подкладкой, без прокладки и с прокладкой, с отделкой и без нее.

Чашки, состоящие из одной детали, изготовляют с одной или несколькими вытачками разрезными и неразрезными. Разрезные вытачки обрабатывают двойным швом (рис. 11а) или стачным с обметыванием срезов (рис. 11б). При этом деталь складывают изнаночной стороной внутрь, совмещая срезы вытачки, и стачивают швом шириной 5–6 мм. Затем деталь вывертывают на лицевую сторону, расправляя шов, и настрачивают швом шириной 7–8 мм от края. При обработке вытачек с обметыванием срезов ширина обметывания – 4–5 мм, ширина шва стачивания вытачки – 7–8 мм.

|

|

|

Неразрезные вытачки стачивают по линии разметки, начиная от срезов деталей, складывая деталь лицевой стороной внутрь. К концам вытачек строчку сводят на нет (рис. 11в). Швы вытачек как разрезных, так и неразрезных, могут быть настрочены (рис. 11г). Настрачивание производят с лицевой стороны детали на расстоянии 1–1, 5 мм от шва стачивания.

а б в г

Рисунок 11

Обработка чашек из нескольких деталей без подкладки состоит в соединении деталей швами разного вида.

Соединение деталей производят на двухигольной машине с приспособлением малой механизации накладным швом, одновременно подкладывая с изнаночной стороны полоску из хлопчатобумажной ткани, выкроенную под углом 45° (рис. 12а), или тесьму (рис. 12б) Срезы деталей подгибают внутрь с помощью специального приспособления на 6-7 мм. Расстояние от края подгиба до строчки 1–1, 5 мм.

В отдельных случаях детали чашек соединяют на одноигольной стачивающей машине, а затем шов настрачивают на двухигольной стачивающей машине с лицевой стороны, закрывая его со стороны изнанки тесьмой или хлопчатобумажной полоской (рис. 12в).

При соединении деталей чашек на стачивающей одноигольной машине их стачивают, одновременно с хлопчатобумажной полоской швом шириной 6-7 мм. Затем детали расправляют, шов отгибают вместе с полоской ткани и настрачивают с лицевой стороны на расстоянии 1-1, 5 мм от шва стачивания. Вторую сторону полоски ткани подгибают на 6–7 мм и настрачивают с изнаночной стороны изделия на расстоянии от подогнутого края 1–1, 5 мм. Ширина между строчками принимается согласно техническому описанию (рис. 12г).

а б

в г

Рисунок 12

При обработке чашек из трех деталей с подкладкой на нижних деталях последние складывают попарно лицевой стороной внутрь, накладывают друг на друга, уравнивают по средним срезам и стачивают со стороны основных деталей швом шириной 6-7 мм. Затем шов настрачивают с отгибанием одной детали верха и подкладки (рис. 13а) или без отгибания подкладки (рис. 13б). Второй вариант обработки улучшает вид изделия со стороны изнанки, строчка не раздражает кожу, меньше изнашивается при стирке. После соединения нижних деталей их соединяют с верхней деталью чашки на стачивающей машине с ножом, а затем шов настрачивают по верхней детали на стачивающей двухигольной машине. Со стороны изнанки деталей одновременно настрачивают хлопчатобумажную полоску или трикотажную тесьму (рис. 13в), закрывая соединительный шов.

а б в

Рисунок 13

В моделях с подкладкой в верхней и нижней деталях чашек обработку чашек выполняют так же, как при стачивании нижних деталей с подкладкой, шов стачивания верхних и нижних деталей чашек отгибают на нижние детали и настрачивают их по шву стачивания. Наличие отделочных строчек определяется моделью. Также в данных моделях из тканых материалов соединение деталей из основной и подкладочной ткани производят отдельно швом шириной 6-7 мм и лишь затем соединяют подкладку с основными деталями чашек отделочными строчками (рис. 14). Отделочные строчки выполняют на двухигольных, одноигольных стачивающих машинах и специальных полуавтоматах. Конфигурация отделочных строчек и количество их определяется техническим описанием на модель.

Рисунок 14

Соединение деталей чашек может производиться на специальной машине, выполняющей ажурную строчку типа зигзаг. При этом детали чашек перегибают и складывают вдвое (рис. 15б) или заранее обтачивают (рис. 15а), вывертывают и расправляют, шов обтачивания деталей закрепляют строчкой с лицевой стороны на 1 мм от края. Соединение деталей на специальной машине выполняют с лицевой стороны, расстояние между деталями после стачивания должно составлять 3-5 мм.

а б

Рисунок 15

В моделях, в которых чашки соединяются по передним срезам, заготовленные детали чашек соединяют стачным швом шириной 6-7 мм с изнаночной или лицевой стороны. Шов разутюживают или раскладывают на две стороны, затем накладывают планку с подогнутыми краями (рис. 16а) или тесьму (рис. 16б) и настрачивают на расстоянии 1–1, 5 мм от краев. Также соединение деталей чашек можно производить планкой с подкладкой (рис. 16в). Для этого планку и подкладку притачивают к переднему срезу бюстгальтера швом шириной 6-7 мм, отгибают детали в сторону шва и настрачивают шов со стороны планки двумя строчками. Расстояние от шва до первой строчки 1–1, 5 мм; до второй – согласно техническому описанию. Затем притачивают подкладку планки к переднему срезу второй половины бюстгальтера. Припуски шва отгибают в сторону подкладки планки. Непритачанный край планки подгибают в сторону изнанки и настрачивают двумя строчками так же, как предыдущий шов, закрывая при этом шов притачивания подкладки (рис. 16в). Настрачивание швов соединения планки и подкладки с деталью можно производить и одной строчкой.

а б в

Рисунок 16

Обработка пояса. Соединение частей пояса бюстгальтера производят до соединения чашек с поясом различными видами швов.

Части пояса можно соединять запошивочным швом на двухигольной машине с помощью приспособления или накладным швом, закрывая срезы с изнаночной стороны тесьмой или полоской ткани с подогнутыми срезами (рис. 17).

Рисунок 17

При соединении частей пояса бюстгальтера на подкладке (рис. 18), детали стачивают швом шириной 6-7 мм. Затем детали отгибают и настрачивают двумя параллельными строчками: первой - на расстоянии 1–1, 5 мм от шва стачивания, второй - на расстоянии согласно техническому описанию модели на двухигольной или одноигольной стачивающей машине.

Рисунок 18

Соединение деталей пояса бюстгальтера из эластичных материалов производят накладным швом на двухигольной машине с помощью приспособления. Срезы закрывают тесьмой или полоской ткани.

Детали пояса соединяют также стачным швом цепного или челночного стежка с обметыванием срезов (рис. 19а), без обметывания и с последующим настрачиванием срезов на машине зигзагообразного стежка частотой 7–8 стежков в 10 мм (рис. 19б).

а б

Рисунок 19

|

|

|