|

Технологический процесс производства труб на станах ХПТР

|

|

|

|

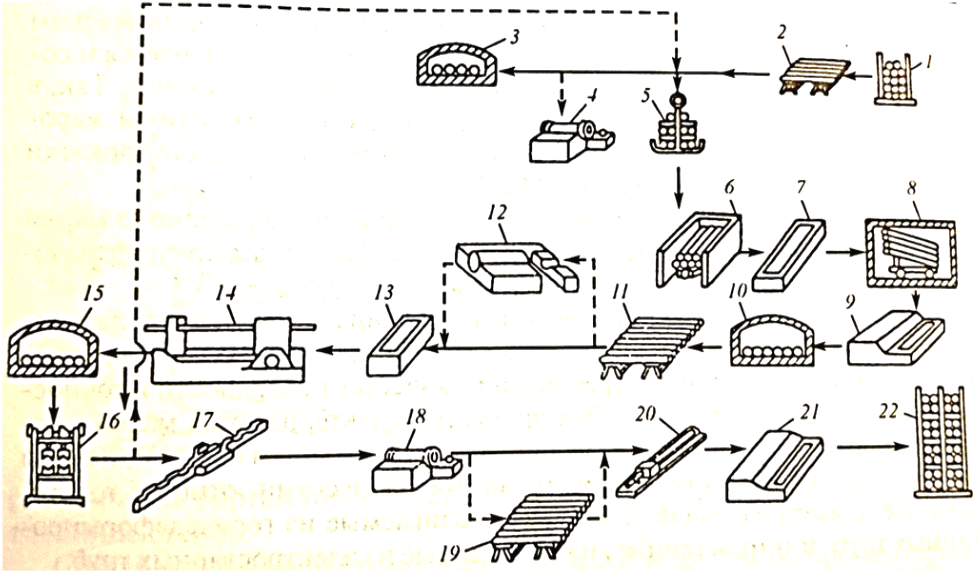

Рисунок 30 – Схема технологического процесса производства холоднодеформированных труб

При холодной прокатке трубную заготовку со склада 1 подают на инспекционные стеллажи 2, где производят осмотр и отбраковку некачественной продукции. Годные заготовки набирают в пакеты 5. При необходимости обрезают концы труб на резцовых труборезных станках 4, так как для прокатки требуются заготовки с хорошо подготовленными обрезанными концами, а также разрезают заготовку на мерные длины, если ее длина превышает допустимую длину, которую может принять стан. При производстве труб из специальных сталей заготовки подвергают предварительному отжигу в печи 3. В результате снижается прочность, повышаются пластические свойства, устраняется структурная неоднородность, снимаются остаточные напряжения в металле. Набранные в пакеты заготовки подвергают травлению растворами кислот в ванне 6, затем промывают в ванне 7 горячей водой, затем струей холодной воды, подаваемой под давлением, в камере 8 и нейтрализуют в щелочном растворе в ванне 9. После этого заготовки просушиваются в печи 10 и осматривают на стелажах 11. Заготовки с дефектами подвергают ремонту на шлифовальных станках 12 или окончательно бракуют. На годные заготовки наносят твердые покрытия (фосфатирование, оксалатирование, омеднение) и смазки в ванне 13. Затем заготовки поступают на стан ХПТР 14. Трубы после холодной прокатки поступают в печь 15, где подвергаются промежуточному отжигу, затем проходят промежуточную правку на эксцентриковом (кулачковом) прессе 16. После этого цикл операций 3-14 повторяется. Трубы после последнего прохода или последней прокатки поступают в печь для отжига, затем проходят правку на на прессе 16 и валковой правильной машине 17. Далее обрезают концы труб на станках 18 иосматривают на инспекционных стеллажах 19. По требованиям заказчика трубы могут подвергаться гидро испытаниям на прессе 20. После осмотра на стеллажах,, если необходимо, трубы промывают в ванне 21, затем их маркируют, упаковывают и передают на склад готовой продукции 22.

|

|

|

Также разработана схема технологического процесса в которой используется прокатка на ХПТ, а затем на стане ХПТР, для получения тонкостенной трубы.

Рисунок 31 Технологическая схема производства холоднодеформированных труб включающая станы ХПТ и ХПТР.

Термическую обработку труб выполняют как одну из завершающих технологических операций при производстве труб готовых размеров или же как промежуточную между деформациями. В первом случае ее применяют для придания трубам требуемых техническими условиями эксплуатационных свойств, а во втором - для восстановления пластических свойств металла до уровня, необходимого для следующей деформации.

В зависимости от состава стали и назначения труб применяют одинарную (отжиг, нормализация или отпуск) или двойную (закалка или нормализация с последующим отпуском) термическую обработку. Любой вид термической обработки включает нагрев труб до заданной температуры, выдержку при этой температуре для выравнивания температуры по сечению и длине труб; охлаждение труб со скоростью, определяемой видом термической обработки.

Отжиг (рекристаллизационный) ведут по следующему режиму: нагрев труб до температуры, превышающей температуру рекристаллизации на 30...50°С, выдержка и медленное охлаждение. Так, для углеродистых сталей с содержанием 0,08...0,2 % С температура отжига составляет 680...700 °С, отжиг труб из стали марки ШХ15 проводят при температуре 790 ± 10 °С с выдержкой в течение 1-2 ч и быстрым охлаждением до 720 °С, далее с замедленным охлаждением - до 650° С, а затем - на воздухе. При отжиге снижается твердость метала повышается вязкость, снимаются внутренние напряжения и устраняетсясгруктурная неоднородность. Нормализация (нормализационный отжиг) осуществляется по следующей схеме: нагрев труб до температуры, превышающей температуру рекристаллизации на 50 °С, непродолжительная выдержка для прогрева и завершения фазовых превращений с последующим охлаждением на воздухе. Нормализация вызывает полное фазовое превращение стали и устраняет разнозернистость структуры, полученную при деформации, уменьшает внутренние напряжения и повышает механические свойства стали.

|

|

|

Назначение нормализации различно для труб из стали различных марок. Для труб из низкоуглеродйстых сталей ее применяют вместо отжига при 850-1000 °С (без выдержки), а для Труб из легированных сталей - при 950 - 1050°С с выдержкой, определяемой из расчета 1 мин на 1 мм толщины стенки трубы. Охлаждение труб из углеродистых сталей проводят на открытом воздухе, а из легированных - в ванне с водой или водовоздушным спрейером.

Закалку ведут по схеме: нагрев труб до температуры выше критической или температуры растворения избыточных фаз, выдержка и быстрое охлаждение-со скоростью, превышающей критическую. Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжения, появившиеся при закалке, получить требуемые механические свойства стали, трубы после; закалки обязательно подвергают отпуску. Обычно применяемая температура нагрева под закалку для труб составляет 850...950 °С, затем:тру бы охлаждают водяным спрейером.

Отпуск проводят по следующей схеме: нагрев труб в закаленном состоянии до температуры ниже интервала фазовых превращений, выдержка при этой температуре и последующее охлаждение с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой достигаются требуемые механические свойства стали: повышенная вязкость при сохранении прочности и упругости и уменьшение всех внутренних напряжений. Термическую обработку труб в зависимости от требований к качеству их поверхности и химического состава стали осуществляют на воздухе, в атмосфере печи, в безокислительных или восстановительных защитных атмосферах азота, водорода, диссоциированного аммиака и смеси газов.

|

|

|

Примеры режимов термической обработки труб из некоторых наиболее широко применяемых сталей и сплавов приведены в таблице 26

Таблица 26 – Режимы термической обработки труб

| Марка стали | В камерной печи | В проходной печи | На электроконтактной установке | |||||

| Температура нагрева, °С | Выдержка, мин | Способ охлаждения | Температура металла на выходе, °С | Способ охлаждения | Температура нагрева, °С | Выдержка, мин | Способ охлаждения | |

| 10,20 | 920-950 | На воздухе | 780-800 | На воздухе | - | - | ||

| 12ХН3А | 680-700 | 690-710 | - | - | ||||

| 30ХГСА | 720-740 | 780-800 | - | - | ||||

| Х5М | 760-780 | С печью до 650 | - | - | - | |||

| 15Х, 40Х, 20Г | 880-920 | На воздухе | 780-800 | - | - | |||

| Х13, Х17 | 780-800 | - | 840-860 | В воде | ||||

| 08Х18Н10Т | 900-1080 | 1000-1130 | 1020-1100 | Без выдержки | На воздухе | |||

| 13Х13С2М2 | 700-830 | 1020-1050 | 850-900 | 20-30 | ||||

| Жаропрочные сплавы на основе никеля | - | - | 1100-1150 | 1180-1230 | 20-40 |

|

|

|