|

Технологический инструмент роликовых станов

|

|

|

|

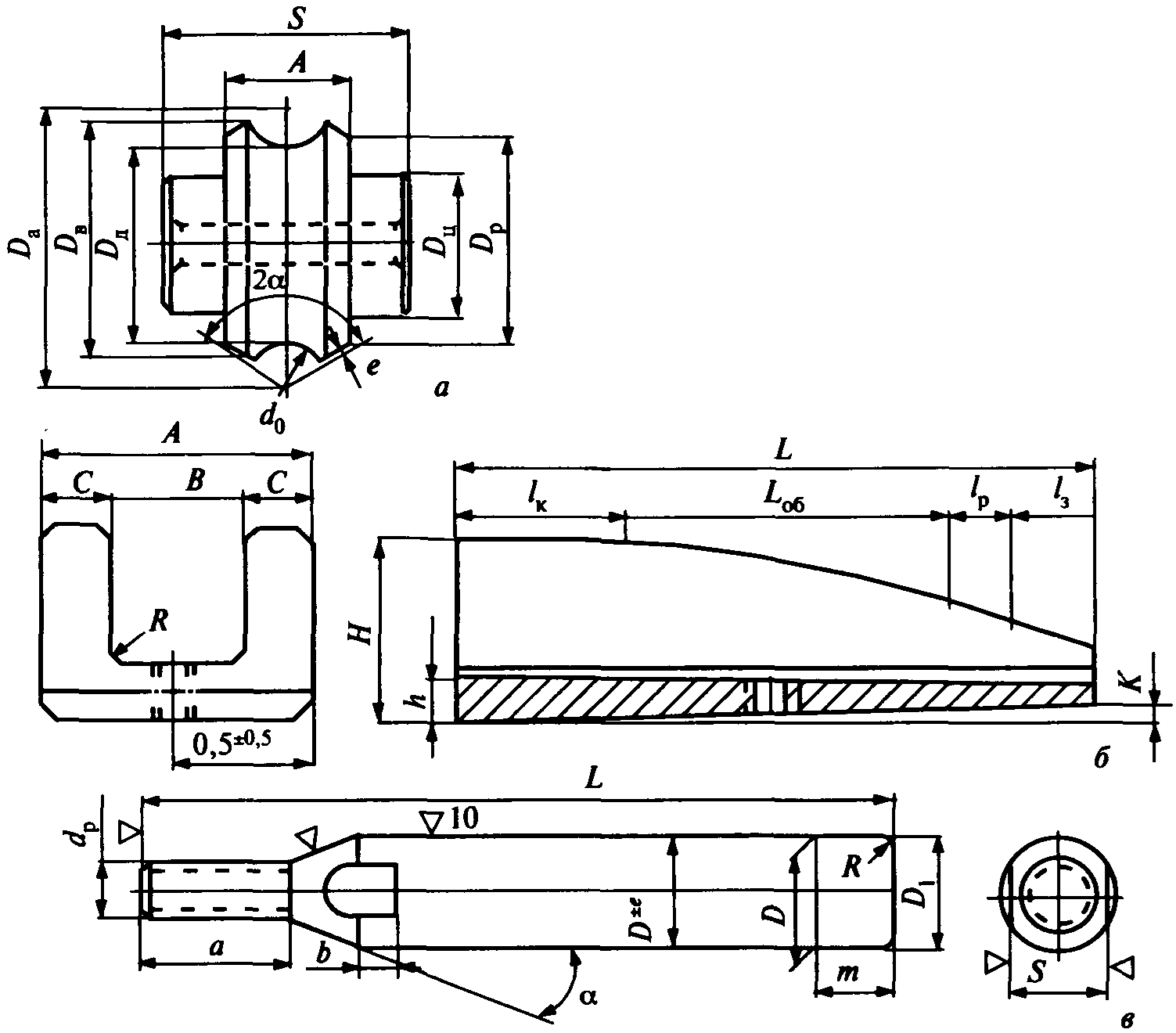

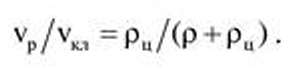

Технологический инструмент станов ХПТР - ролики, оправка и направляющие планки рисунок 36. Изменение обжатия трубы в процессе прокатки происходит с помощью роликов: цапфы ролика в процессе прокатки катятся по рабочей поверхности опорной планки, профиль которой аналогичен развертке гребня ручья калибра стана ХПТР. Для станов ХПТР 3-8, 15-30 и 30-60 ролики изготовляют из стали ШХ15, для станов ХПТ 60-120 — из стали 55ХФА и термически обрабатывают до HRC 54  58. Опорные планки станов ХПТР изготовляют из стали ШХ15 и термически обрабатывают до HRC 52

58. Опорные планки станов ХПТР изготовляют из стали ШХ15 и термически обрабатывают до HRC 52  58.

58.

Рисунок 36 – Калибровка технологического инструмента стана ХПТР: а – профиль ролика; б – профиль опорной планки; в – оправка.

Для каждого типоразмера стана ХПТР изготавливается свой комплект инструмента. Ролики имеют постоянный круглый ручей, с дугой окружности, равной диаметру прокатываемой трубы и центральным углом 2а == 360°/n (п — количество роликов).

Нагрев роликов и планок под закалку после механической обработки производят в камерных печах или электросоляных ваннах. Температуру и время выдержки определяют исходя из размеров роликов и ланок.

Отпуск роликов и планок ведут в масленых ваннах при температуре 260…270 0С. Твердость роликов и планок должна составлять HBC 54…60.

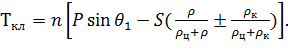

Шлифовку ручья роликов станов ХПТР проводят на специальном станке рисунок 37, особенностью которого является то, что установленный в центрах ролик рисунок 3 не только вращается, но и совершает качательные движения вокруг шлифующего круга на угол 450. Качание происходит вокруг оси, проходящей через центр O окружности, по дуге которой очерчен профиль ручья ролика. Затем ручей полируют на токарном станке абразивным полотном и пастой ГОИ.

|

|

|

Рисунок 37 – схема шлифовки ручья роликов

Рабочий профиль опорных планок выполняют на шлифовальном станке рисунок 38. Планку 1 основанием укладывают на магнитный стол 4 станка, под один конец планки устанавливают подкладку 3, толщина которой расчитана так, чтобы можно было приподнять конец планки на высоту, равную разности высот соседних участков профиля планки. Шлифовку производят абразивным кругом 2, начиная с самой тонкой подкладки, и, последовательно заменяя их, получают рабочий профиль планки.

Рисунок 38 – схема приспособления для шлифовки рабочих поверхностей планок стана ХПТР

В настоящее время при холодной прокатке труб на станах ХПТР применяют разные смазки и покрытия, состав и способ нанесения которых во многом зависит от технологии и от требований к качеству труб. Для станов ХПТР на российских заводах считают лучшей смазкой внутренней поверхности труб касторовое масло в смеси с цинковыми белилами. Наружная поверхность охлаждается эмульсией или минеральным маслом. При прокатке труб из КС – сталей на внутреннюю поверхность заготовки иногда наносят слой антифрикционного металла – меди.

В Японии, Германии, США, Франции на станах ХПТР применяют смазки и эмульсии другого состава, в том числе пластические массы. Как отмечал В.А.Вердеревский, и зарубежные смазки с более высокими антифрикционными свойствами все-таки не исключают налипания металла при ужесточенных маршрутах и высоких скоростях прокатки.

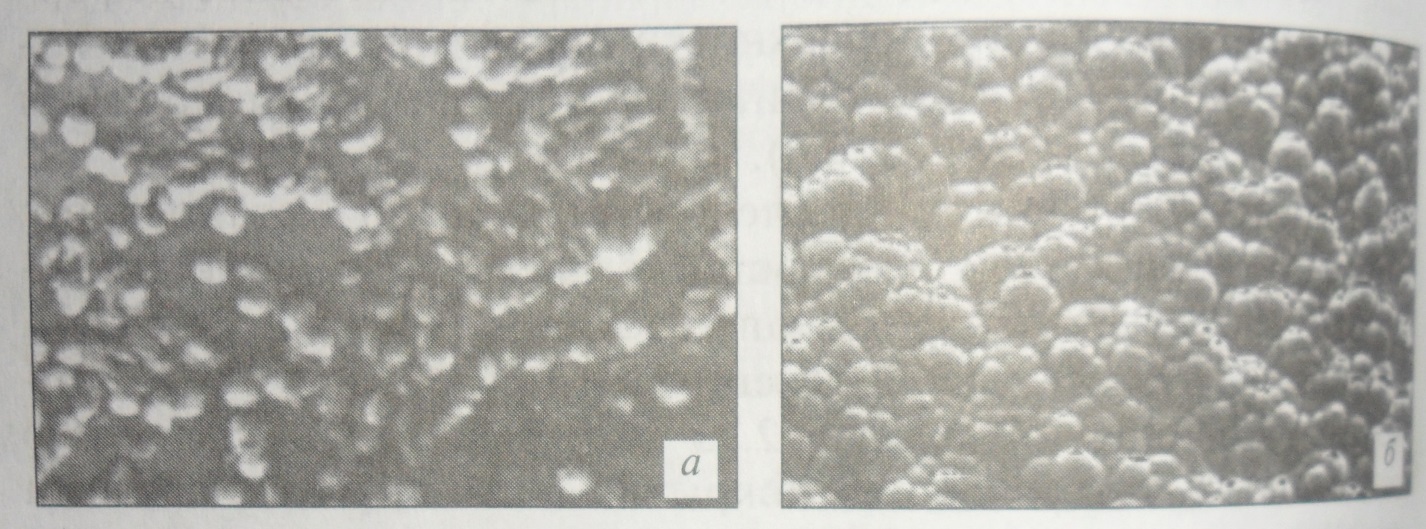

На никопольском Юшнотрубном заводе (Украина) Т.Н. Дорогань проведены исследования износостойкости покрытий на основе карбида бора, хрома и сплавов Cr-Mo, Cr-W, Cr-Mo-W (с разным содержанием Мо), наносимых на поверхность оправок из стали 60С2ХФА. Результаты исследований показали, что твердость покрытий сплавом Cr-Mo-W повышалась с увеличением содержания в них молибдена (табл. 27), причем в результате эксплуатации инструмента отвечено значительное деформационное упрочнение поверхности покрытий, отсутствие налипания и повышение стойкости оправок с покрытием Cr-Mo-W в 2…5 раза (рис. 39).

|

|

|

При промышленных исследованиях было установлено, что наиболее высокой износостойкостью и повышенной трещиностойкостью обладали оправки с покрытием сплавом Cr-Mo-W, отожженные в течение 1 ч при 300…400 °С; стойкость таких оправок была в 2…5 раза больше по сравнению со стойкостью оправок без покрытия или покрытых другими сплавами.

Таблица 27. Влияние содержания молибдена на стойкость инструмента стана ХПТР

| Мо.% | Микротвердость покрытия поверхности оправки, МПа | Общий метраж труб, прокатанных на одной оправке, м | Степень упрочнения,% |

| 1000/1200 1200/1600 1500/2000 |

Рис.39. Топология поверхности оправок стана ХПТР с покрытием сплавами Cr-W(a) и Cr-Mo-W(б)

Рис.39. Топология поверхности оправок стана ХПТР с покрытием сплавами Cr-W(a) и Cr-Mo-W(б)

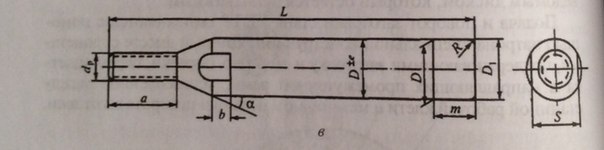

Оправки станов ХПТ и ХПТР для холодной прокатки изготавливают из сталей марок ШХ15, 60ХФА, 60С2ХФА. После механической обработки оправки подвергают термической обработке – закалке и отпуску. Перед закалкой оправки нагревают в камерных печах или соляных ваннах. Нагрев производят с максимальной скоростью до температуры 820…840 0С (сталь марки ШХ15) и 860…900 0С (сталь марки 60ХФА), время выдержки составляет 15…45 и 25…80 мин соответственно. Температуру нагрева и его продолжительность определяют исходя из диаметра оправок. Оправки из стали 60С2ХФА при закалке нагревают до температуры 830…860 0С с выдержкой в течение 10…60 мин. Отпуск оправок ведут при температуре 240…260 0С в течение 50…70 мин (сталь марки ШХ15) и при 180…260 0С в течение 60…150 мин(сталь марок 60ХФА и 60С2ХФА). Охлаждение после закалки и отпуска осуществляется в масле. После закалки и отпуска твердость рабочей части оправки должна быть в пределах HRC 54…60, твердость хвостика – в пределах HRC 25…35.

Оправки для прокатки металлов и сплавов с повышенной склонностью к налипанию на инструмент хромируют слоем толщиной 0,020…0,025 мм. После хромирования их подвергают повторной полировке.

Оправки к стержням крепят при помощи резьбы на хвостовике с использованием переходника, который вывинчивается из стержня в случае поломки хвостика.

|

|

|

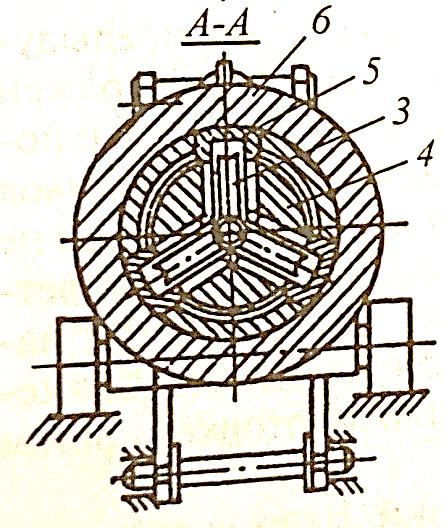

В отличие от станов ХПТ на станах ХПТР трубы прокатывают на цилиндрической оправке рисунок 40 тремя или четырьмя рабочими роликами, по периметру которых нарезан ручей постоянного сечения с радиусом, равным радиусу прокатываемой трубы.

Рисунок 40 – Оправка стана ХПТР

Отличительной особенностью роликовых станов является малый диаметр рабочих роликов, что обеспечивает сравнительно небольшое давление металла на рабочий инструмент, а также на контактную поверхность металла с роликами и оправкой. Применение трехчетырех роликов с постоянным сечением ручья позволяет резко снизить скольжение калибров по трубе. Это приводит к уменьшению налипания металла на рабочий инструмент и позволяет выпускать трубы с тонкими и особо тонкими стенками высокой точности. Однако производительность станов ХПТР значительно ниже, чем станов ХПТ.

Выбор диаметра ролика

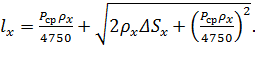

Большое значение для разработки процессов холодной прокатки труб в станах ХПТР имеет правильный выбор диаметра валков. Он определяется из условия получения труб с заданной минимальной толщиной стенки. Максимальный диаметр ролика определяется из условия, когда в результате его упругого сплющивания среднее удельное давление окажется меньше сопротивления металла деформированию. При достижение этого условия дальнейшее увеличение давления не вызывает утонения стенки трубы из-за упругого сжатия роликов. Поэтому минимальную толщину стенки, которая может быть получена при использовании ролика заданного диаметра, находят из решения уравнений среднего удельного давления и «сплющенной» дуги захвата. Из этого уравнения находят максимальный диаметр ролика:

, (1)

, (1)

где  – предел текучести материала труб с учётом наклепа;

– предел текучести материала труб с учётом наклепа;  – коэффициент трения;

– коэффициент трения;  – заданная минимальная толщина стенки готовых труб.

– заданная минимальная толщина стенки готовых труб.

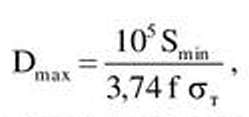

Соотношение между диаметром и шириной цапф ролика определяется по допустимым напряжениям в месте контакта цапфы с опорной планкой и жесткостью роликов (допустимый прогиб 5…7 мкм). Существует зависимость для определения допустимой нагрузки q на единицу длины бочки валков и цапф:

|

|

|

(2)

(2)

где  - радиус цапфы ролика.

- радиус цапфы ролика.

Допустимая нагрузка на один ролик составляет

(3)

(3)

где  – ширина цапфы ролика.

– ширина цапфы ролика.

Обычно диаметр цапфы  выбирается равным примерно 0,75 от диаметра ролика.

выбирается равным примерно 0,75 от диаметра ролика.

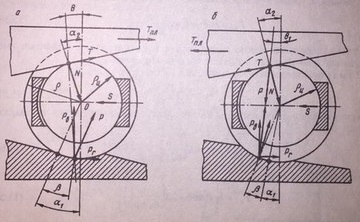

Силы, действующие на ролик

При прокатке труб на ролики действуют силы со стороны деформируемого металла и опорных планок. Кроме того, на них передается усилие S от сепаратора при рассогласовании скоростей. Это усилие может способствовать или препятствовать передвижению роликов в зависимости от настройки привода сепаратора.

Рисунок 41 – К определению сил, действующих на ролик

На рисунке 41,а показана схема действия сил на один ролик при прямом ходе клети. Равнодействующая давления металла на ролик разложена на вертикальную  и горизонтальную

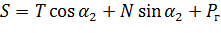

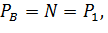

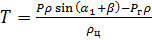

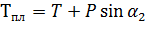

и горизонтальную  составляющие. Со стороны опорной планки на цапфы ролика также действуют усилие, которое раскладывается на нормальную N и окружную T составляющие. На практике сила S направлена против движения роликов, поэтому составляя сумму моментов всех сил относительно оси вращения ролика и приравнивая ее нулю без учета трения на цапфе, можно записать:

составляющие. Со стороны опорной планки на цапфы ролика также действуют усилие, которое раскладывается на нормальную N и окружную T составляющие. На практике сила S направлена против движения роликов, поэтому составляя сумму моментов всех сил относительно оси вращения ролика и приравнивая ее нулю без учета трения на цапфе, можно записать:

. (4)

. (4)

Приравнивая нулю сумму проекций сил на горизонтальную ось, получим:

. (5)

. (5)

Для упрощения уравнений и учитывая малость углов  можно принять:

можно принять:

(6)

(6)

С учетом равенства (5) получим:

(7)

(7)

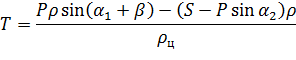

Подставляя полученное равенство в уравнение (4), получим:

(8)

(8)

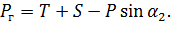

Необходимое для перемещения опорной планки в горизонтальном направлении усилие составляет:

(9)

(9)

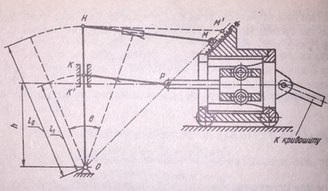

Суммарное усилие при перемещение клети с n роликами:

(10)

(10)

Этим выражением можно пользоваться, если сепаратор с роликами имеет отдельный привод, независимый от главного привода.

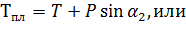

В тягах сепаратора действует сила  , а в тяге клети – сила

, а в тяге клети – сила  :

:

(11)

(11)

Требуемое для перемещения клети усилие можно определить по выражению:

(12)

(12)

При

. (13)

. (13)

При отсутствии силы  :

:

(14)

(14)

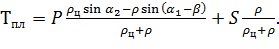

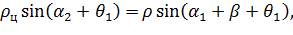

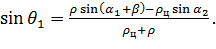

Действие сил при обратном ходе клети показано на рисунке 1,б. из условия равенства нулю суммы моментов всех сил относительно оси вращения ролика и принимают  получим

получим

. (15)

. (15)

Приравнивая нулю проекции сил на горизонтальную ось, можно записать

(16)

(16)

Подставляя (16) в (15), после преобразований получим

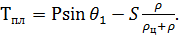

Требуемое для передвижения опорной планки усилие составляет

(17)

(17)

или

(18)

(18)

Согласно рисунку 1,б,

(19)

(19)

где  - угол наклона к вертикали равнодействующей давления металла на ролики при обратном ходе клети.

- угол наклона к вертикали равнодействующей давления металла на ролики при обратном ходе клети.

|

|

|

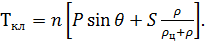

Принимая во внимание малость аргументов тригонометрических функций, получим

(20)

(20)

С учетом равенства (21) можно записать

(21)

(21)

Для возвратного движения клети необходимо усилие

(22)

(22)

При наличии связи системы рычагов с рабочей клетью

(23)

(23)

При анализе силового воздействия на элементы рабочей клети не учитывались момент трения качения роликов по опорным планкам и момент трения цапф во вкладышах сепаратора ввиду их малости.

Рисунок 42 – К определению скорости движения роликов

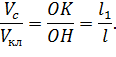

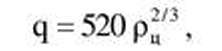

Скорость поступательного движения роликов при прокатке  зависит от скорости движения клети

зависит от скорости движения клети  и отношение катающего радиуса ручья роликов к радиусу цапф.

и отношение катающего радиуса ручья роликов к радиусу цапф.

Согласно рисунку 42,

(24)

(24)

или

Скорость перемещения сепаратора  должна быть равна скорости перемещения роликов, так как последние размещены в сепараторе. Нормальный процесс прокатки может быть нарушен при появлении сравнительно небольшого рассогласования этих скоростей. В результате заготовка смещается с оправки и на поверхности труб появляются характерные дефекты. Поэтому при конструировании станов ХПТР вопросу кинематического согласования движений в очаге деформации уделяется большое внимание.

должна быть равна скорости перемещения роликов, так как последние размещены в сепараторе. Нормальный процесс прокатки может быть нарушен при появлении сравнительно небольшого рассогласования этих скоростей. В результате заготовка смещается с оправки и на поверхности труб появляются характерные дефекты. Поэтому при конструировании станов ХПТР вопросу кинематического согласования движений в очаге деформации уделяется большое внимание.

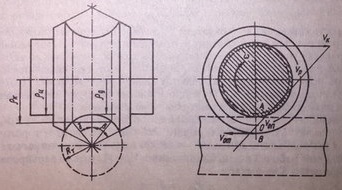

Рисунок 43 – привод сепаратора

Как видно и рисунка 43 необходимое соотношение скоростей  достигается применением двуплечего рычага OH, большее плечо которого присоединено к рабочей клети. Соотношение

достигается применением двуплечего рычага OH, большее плечо которого присоединено к рабочей клети. Соотношение  можно варьировать перемещением точки K на рычаге:

можно варьировать перемещением точки K на рычаге:

Плечо  можно найти из выражения:

можно найти из выражения:

(25)

(25)

Отношение скоростей  должно оставаться постоянным на всем протяжение хода клети, для чего не обходимо соблюдать подобие треугольников OHM и OKP, это подобие сохраняется за счет перемещения точки M на рабочей клети и изменяя этим самым плечо HM стяжкой гайки. При этом плечо рычага OH и тяга сепаратора KP остается неизменными.

должно оставаться постоянным на всем протяжение хода клети, для чего не обходимо соблюдать подобие треугольников OHM и OKP, это подобие сохраняется за счет перемещения точки M на рабочей клети и изменяя этим самым плечо HM стяжкой гайки. При этом плечо рычага OH и тяга сепаратора KP остается неизменными.

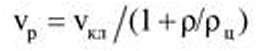

Для определения величины среднего катающего радиуса  , необходимого для настройки системы рычагов при трехроликовой схеме прокатки, можно рекомендовать следующую зависимость:

, необходимого для настройки системы рычагов при трехроликовой схеме прокатки, можно рекомендовать следующую зависимость:

(26)

(26)

где  – радиус ролика по дну калибра;

– радиус ролика по дну калибра;  – радиус прокатываемой трубы.

– радиус прокатываемой трубы.

Рисунок 44 – Привод рабочей клети и сепаратора

Давление металла на ролики.

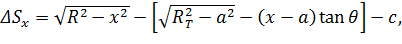

Для определения площади контактной поверхности роликов с прокатываемой заготовкой необходимо найти величину истинного обжатия. По периметру трубы заготовка деформируется неравномерно, причем абсолютное обжатие в любом сечение калибра. Если предположить, что в поперечных сечениях рабочий конус имеет профиль правильного круга, то величина абсолютного обжатия в сечении  рисунок 44 составит:

рисунок 44 составит:

(27)

(27)

или

(28)

(28)

где R – радиус рабочего конуса в любом его сечении; c – смещение ролика относительно оси трубы, определяемое профилем калибровки опорных планок.

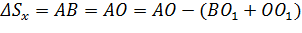

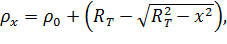

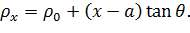

Для расчета величины текущего радиуса калибра в поперечном сечении рабочего конуса можно воспользоваться следующей зависимостью:

(29)

(29)

где  – радиус по дну калибра.

– радиус по дну калибра.

При наличии развалки ручья калибра, выполненной по касательной к окружности рисунок 44,б, абсолютное обжатие на этом участке определяется зависимостью

(30)

(30)

а радиус калибра:

(31)

(31)

С учетом упорного сплющивания роликов длину дуги захвата в любом сечении ручья можно определить по выражению:

(32)

(32)

Для определения горизонтальной проекции площади контакта необходимо интегрировать значение  по ширине контакта B.

по ширине контакта B.

В инженерных расчетах величину контактной поверхности можно определить по приближенной формуле:

(33)

(33)

где  – контактная поверхность, подсчитанная с учетом длины дуги захвата под гребнем ручья ролика (

– контактная поверхность, подсчитанная с учетом длины дуги захвата под гребнем ручья ролика ( );

);  – коэффициент, учитывающий приращение площади контакта вследствии ее седловидной формы (тря трехроликовой схемы

– коэффициент, учитывающий приращение площади контакта вследствии ее седловидной формы (тря трехроликовой схемы  ).

).

Полное давление металла на ролик составляет

(34)

(34)

где  – среднее удельное давление в очаге деформации.

– среднее удельное давление в очаге деформации.

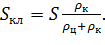

Калибровка роликов

Калибровка роликов. Ролики имеют постоянный круглый ручей с дугой окружности, равной диаметру прокатываемой трубы и центральным углом 2α=360°/n (n – количество роликов).

Большое значение для разработки процессов холодной прокатки труб в станах ХПТР имеет правильный выбор диаметра ролика. Он определяется из условия получения труб с заданной минимальной толщиной стенки. Максимальный диаметр ролика определяется из условия, когда в результате его упругого сплющивания среднее удельное давление окажется меньше сопротивления металла деформированию. По достижении этого условия дальнейшее увеличение давления не вызывает утонения стенки трубы из-за упругого сжатия роликов. Поэтому минимальную толщину стенки, которая может быть получена при использовании ролика заданного диаметра, находят из решения уравнении среднего удельного давления и «сплющенной» дуги захвата. Затем находят максимальный диаметр ролика:

где Smin – заданная минимальная толщина стенки готовых труб, мм;

f – коэффициент трения;

σт – предел текучести материала труб с учетом наклепа, Н/мм2.

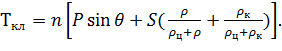

Соотношение между диаметром и шириной цапф ролика определяется по допустимым напряжениям в месте контакта цапфы с опорной планкой и жесткостью роликов (допустимый прогиб 5...7 мкм). Известна зависимость для определения допустимой нагрузки на единицу длины бочки валков или цапф:

где ρц – радиус цапфы ролика.

Допустимая нагрузка на один ролик

где bц – ширина цапфы ролика.

Обычно диаметр цапфы dц выбирается равным примерно 0,75 от диаметра ролика.

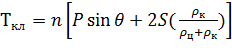

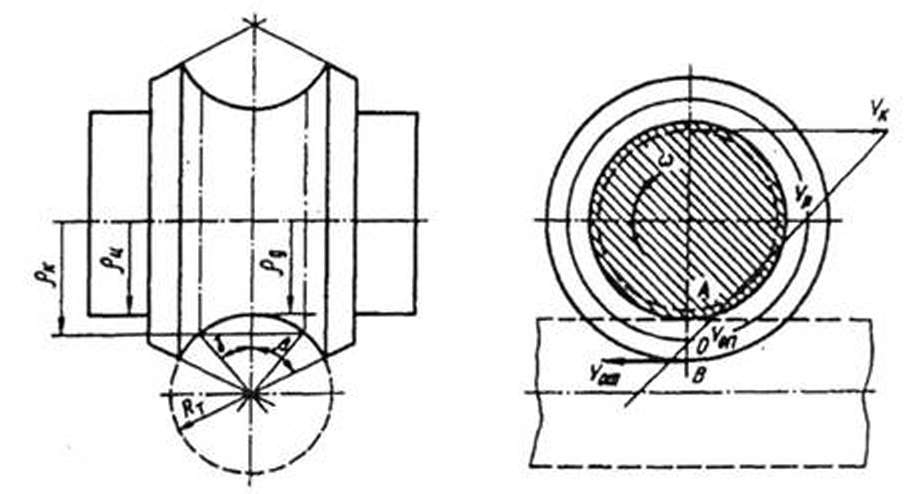

Скорость поступательного движения роликов при прокатке vр зависит от скорости движения рабочей клети vкл и отношения катающего радиуса ручья роликов к радиусу цапф:

Рисунок 45 – Определение скорости движения роликов стана XПP

Скорость перемещения сепаратора vc должна быть равна скорости перемещения роликов, так как они размещены в сепараторе. Нормальный процесс прокатки может быть нарушен при появлении сравнительно небольшого рассогласования этих скоростей. В результате заготовка смещается с оправки, и на поверхности труб появляются характерные дефекты. Необходимое соотношение скоростей vр и vкл достигается применением двуплечного рычага ОН, большее плечо которого присоединено к рабочей клети, а меньшее - к сепаратору. Ось качания рычага закреплена в станине рабочей клети. Соотношение vр и vкл можно варьировать, перемещая точку К на рычаге:

Плечо

Отношение скоростей vкл и vc должно оставаться постоянным на всем протяжении хода клети, для чего необходимо соблюдать подобие треугольников OHM и ОКР. это подобие сохраняется (при изменении плеча рычага l1) за счет перемещения точки М на рабочей клети и изменения тем самым плеча HM стяжной гайки. При этом плечо рычага ОН и тяга сепаратора КР остаются неизменными.

Рисунок 46 – Привод сепаратора

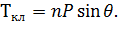

В станах ХПТР между перемещениями роликов на трубе в (путь сепаратора) и по опорным планкам а (рабочая длина опорных катков) существует зависимость:

(6.7)

(6.7)

Величина а соответствует разности плеч рычагов l0-l1 и определяется плечом КН. Поскольку плечо КН варьируется в зависимости от отношения ρц/ρк, изменяется и величина хода роликов по планкам.

Для каждого типоразмера стана ХПТР предусмотрены два комплекта роликов (малых и больших).

Таблица 28 –Размеры, мм, роликов станов ХПТР

| Стан | dтр | А | Б | 2α, град | DB | Dд | Dp | Dц | DО | е |

| 8-15 | 48,29 | 45,15 | 28,5 | 53,15 | 0,5 | |||||

| 47,29 | 43,15 | 28,5 | 53,15 | 0,5 | ||||||

| 44,29 | 38,19 | 28,5 | 53,15 | 0,5 | ||||||

| 15-30 | 73,63 | 63,5 | 0,5 | |||||||

| 70,63 | 63,5 | 0,5 | ||||||||

| 79,57 | 67,3 | 0,75 | ||||||||

| 75,57 | 67,3 | 0,75 | ||||||||

| 30-60 | 114,62 | 0,8 | ||||||||

| 107,12 | 0,8 | |||||||||

| 111,27 | 97,4 | 1,0 | ||||||||

| 60-120 | 196,01 | 161,6 | 1,2 | |||||||

| 174,67 | 161,6 | 1,2 | ||||||||

| 234,44 | 197,7 | 1,5 |

Калибровка рабочей поверхности опорных планок.

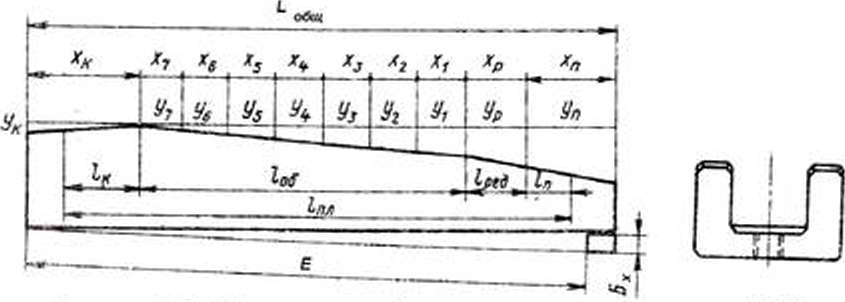

Обжатие трубной заготовки на стане ХПТР осуществляется за счет того, что цапфы ролика в процессе прокатки катятся по рабочей поверхности опорных планок, которые имеют участок зева подачи и поворота трубы lз; участок редуцирования lр, участок обжатия lоб; калибровочный участок lк.

Схема расчета профиля опорных планок.

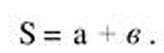

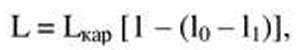

Определение длины опорной планки:

где Lкар – длина хода каретки, определяемая при проектировании стана соответственно его типоразмера;

l0 – длина верхнего плеча кулисы;

l1 – длина нижнего плеча кулисы.

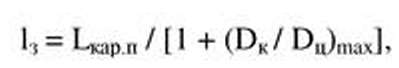

Определение длины зева подачи и поворота трубы:

где Lкар.п – длина хода (перемещения) каретки за время подачи и поворота заготовки, которая определяется при проектировании стана;

Dк – катающий диаметр ролика;

Dц – диаметр цапфы.

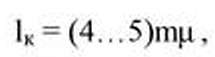

3. Выбор длины калибрующего участка

где m – величина подачи,

μ – коэффициент вытяжки.

4. Расчет длины рабочего конуса планки:

5. Выбор длины участка редуцирования lр (из практических данных).

6. Определение длины обжимного участка:

7. Определение суммарного обжатия по стенке трубы (коэффициента вытяжки):

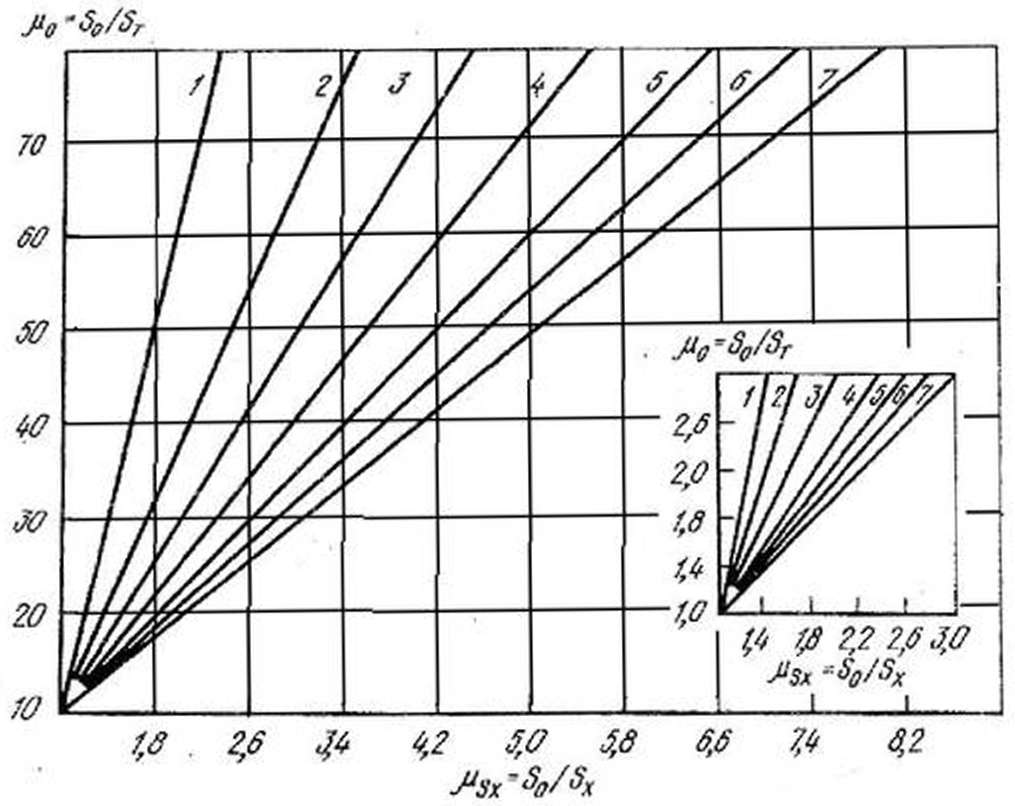

μ=SЗ/SТ

8. Обжимной участок опорной планки разбивают на семь контрольных сечений, расстояние между которыми равно 14 мм. Поскольку профиль опорной планки аналогичен развертке гребня ручья калибра стана ХПТ, то по номограмме, представленной на рисунке 47, согласно методике Ю Ф Шевакина определяют вытяжку в каждом контрольном сечении:  и толщину стенки в каждом контрольном сечении:

и толщину стенки в каждом контрольном сечении:

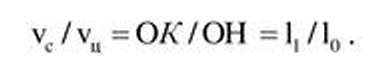

Рисунок 47 – Номограмма для расчета профиля опорных планок

Снижение высоты планки по ее длине:

По полученным расчетным данным строят профиль рабочей планки роликового стана.

Рисунок 48 – Калибровка опорной планки стана ХПТР

В таблице 29 приведены размеры направляющей планки роликового стана ХПТР.

Таблица 29 – Размеры направляющих планок стана ХПТР

| Размеры, мм | A | B | C | L | E | F | k | |

| Стан | ХПТР 8-15 | 10,5 | 1,87 | |||||

| ХПТР 15-30 | 80; | 40; | 20; | 210; | 42,15; 47,15 | 20; | 3; | |

| ХПТР 30-60 | 135; | 76; | 29,5; 39,5 | 66,9; 72,9 | 31,7; 37,5 | 5,4; 5,4 |

Пример расчета калибровки опорных планок стана ХПТР

Исходные данные: на стане ХПТР 15-30 прокатывают трубную заготовку по маршруту: Dз×Sз→Dт×Sт=27,5×2,0→24,0×1,0 мм при следующих режимах: ход каретки Lкар=450 мм, ход каретки во время подачи поворота заготовки Lкар.п=69 мм, mμ= 15 мм.

Решение:

1. Длина опорной планки определяется по формуле:

2. Длина зева подачи и поворота заготовки определяется по формуле:

3. Длина участка редуцирования принимается равной 12 мм;

4. Длина калибрующего участка рассчитывается по формуле:

5. Длина обжимного участка рассчитывается по формуле:

6. Суммарное обжатие заготовки по стенке определяется по формуле:

7. Обжимной участок планки разбивают на 7 контрольных сечений, с равным расстоянием 14 мм. По номограмме определяется коэффициент вытяжки и рассчитывается толщина стенки в контрольных сечениях:

Таблица 30 – Толщина стенки заготовки в контрольных сечениях

| Сечение, № | |||||||

| μ | 1,18 | 1,36 | 1,5 | 1,65 | 1,78 | 1,9 | 2,0 |

| Sст, мм | 1,69 | 2,48 | 1,38 | 1,21 | 1,12 | 1,05 | 1,00 |

Таблица 31 – Снижение высоты планки по ее длине в контрольных сечениях

| Сечение, № | |||||||

| Снижение ∆y, мм | 0,69 | 0,48 | 0,33 | 0,21 | 0,12 | 0,05 | 0,00 |

По полученным данным строят профиль опорной планки.

Оборудование ХПТР

Конструкция роликовых станов ХПТР

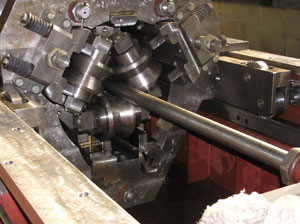

Роликовые станы периодического действия предназначены для холодной прокатки особотонкостенных труб диаметром 4-120 мм с толщиной стенки 0,03-3 мм. Общая относительная деформация трубы за один проход 80-85% достигаетя в основном за счет уменьшения толщины стенки, так как по диаметру по диаметру труба может быть уменьшена только на 2-4 мм.

Станы ХПТР обеспечивают получениетруб 4-6 класса шероховатости поверхности, малыми допусками по толщине стенки ±5÷±10% и отношением диаметра к толщине стенки 150:1.

Роликовые станы по сортаменту прокатываемых труб разделяются на 2 группы: станы для производства труб малых типоразмеров – ХПТР 3-8; ХПТР 4-15; ХПТР 6-15; ХПТР 15-30 и станы для производства труб средних типоразмеров – ХПТР 60-120; ХПТР 30-60.

Оборудование стана ХПТР включает рабочую клеть, которая установлена на направляющие станины, привод стана, механизмы подачи и поворота заготовки, стол для заготовок с механизмом их загрузкии стол выдачи. Клеть приводится в движение от электродвигателя постоянного тока кривошипно-шатунным механизмом. Для сообщения заготовке прерывистого движения служит механизм подачи и поворота с трансмиссионным валом.

Рабочие клети станов ХПТР должны обеспечивать высокую точность геометрических размеров прокатываемых труб в поперечном и продольном направлениях и хорошее качество наружной и внутренней поверхности.

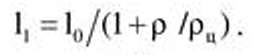

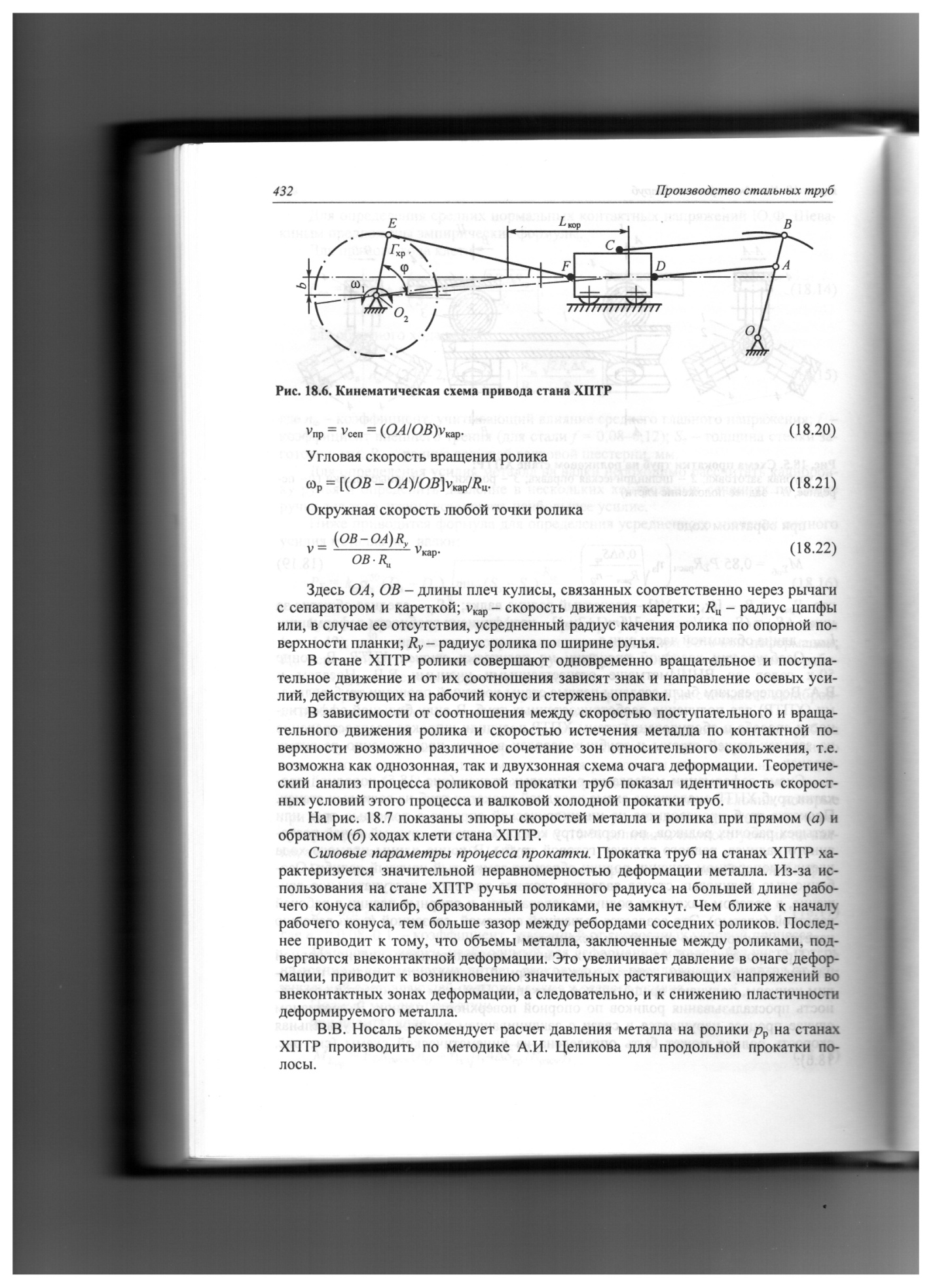

Рабочая клеть стана ХПТР состоит из толстостенной втулки 6, которая воспринимает и гасит в себе усилия прокатки. Внутри толстостенной втулки установлены опорные планки 5 с криволинейным профилем, по которым перекатываются рабочие ролики 3, обжимая трубу 1 на оправке 2. Втулка монтируется на каретке 7, которая вместе с направляющими планками 5 совершает возвратно-поступательное движение при помощи кривошипно-шатунного механизма 8.

1 – труба; 2 – оправка; 3 – рабочие ролики; 4 – сепаратор; 5 – направляющие планки; 6 – толстостенная втулка; 7 – каретка; 8 – кривошипно-шатунный механизм; 9 – рычаг-кулиса; 10,11 - тяга

Рисунок 49 – Схема рабочей клети стана ХПТР.

С противоположной стороны каретка связана тягой 10 с рычагом-кулисой 9. Рычаг 9 одним концом закреплен на неподвижной оси, вокруг которой совершает качательные движения при возвратно-поступательном движении каретки 6. Сепаратор 4 с роликами 3 также соединен с рычагом-кулисой 9 при помощи тяги 11. Таким образом, при возвратно-поступательном движении рабочей клети каретка с направляющими планками и сепаратор с роликами получают относительное перемещение, что приводит к сближению роликов 3 и обжатию трубы 1 на оправке 2.

Рисунок 50 – Общий вид клети стана ХПТР

Механизм подачи и поворота заготовки соединен со станиной рабочей клетипромежуточной рамой 6, по которой двигается патрон подачи заготовки 7. Периодическое движение патрона подачи производится при помощи электродвигателя. Оправка крепится на специальном стержне, который удерживается в специальных зажимах 9 и 10, за которыми расположен стол заготовок 11.

Рисунок 51 – Общий вид 4-х роликовой клети стана ХПТР.

Работа стана происходит следующим образом. С помощью электродвигателя шагающим движением подвижной рамы подвижной рамы стола загрузки очередная заготовка подается на ось прокатки. Открывается зажим 10 стержня оправки и заготовка подающими роликами продвигается вперед до упора в зажим стержня 9. Как только задний конец заготовки пройдет зажим, он закрывает и открывает его, пропуская заготовку дальше вперед в зону дейтсвия патрона подачи. Если это первая заготовка, то она продвигается до рабочей клети. Если это очередная заготовка, то ее движение ограничивается предыдущей заготовкой, находящейся в клети. Заготовки транспортируются роликами. Привод роликов осуществляется электродвигателем через длинный трансмиссионный вал. В подающих роликах нижний ролик выставлен по оси прокатки, а верхний прижимается к нижнему пневматическим цилиндром. Нормальное положение роликов открытое, т.е. врхний ролик поднят и заготовка свободно продвигается по нижним роликам предыдущей парой роликов, как по рольгангу. Когда задний конец заготовки выходит из транспортирующей пары роликов, верхний ролик опускается на нижний и своим движением дает импульс на зажатие заготовки следующей парой роликов. Таким образом, ролики включаются последовательно, транспортируя заготовку по всей линии стана.

После того как очередная заготовка продвинута до упора в предыдущую, она зажимается патроном подачи. В этот момент патрон должен находится в крайнем исходжном положении. Заготовка зажимается с помощью электродвигателя. После зажатия включается главный привод стана и происходит прокатка заготовки до тех пор, пока патрон подачи не дойдет до своего крайнего переднего положения. Воздействуя на соответствующий конечный выключатель, останавливается рабочая клеть, патрон подачи освобождает заготовку и возвращается в исходное положение. В это время происходит зарядка стана очередной заготовкой. Затем цикл повторяется.

|

|

|