|

3. 4. 3. Теплоотдача при конденсации пара

|

|

|

|

Конденсация – это переход вещества из газообразного состояния в жидкое или твердое вследствие его охлаждения или сжатия. Конденса-ция пара возможна только при температурах и давлениях ниже крити-ческих для данного вещества (для воды Ткр = 647 К; ркр = 220, 48·105 Па). Конденсация, как и обратный процесс – испарение, явля-ется примером фазовых превращений вещества (фазовых переходов 1-го рода). При конденсации выделяется то же количество теплоты, которое было затра-чено на испарение сконденсировавшегося вещества.

Конденсация широко применяется в технике: в энергетике (например, в конденсаторах паровых турбин), в холодильной и криоген-ной технике (в теплообменниках), в опреснительных установках, в хи-мической технологии (например, при разделении веществ методом фракционированной конденсации) и т. д

. Жидкость, образующаяся при конденсации, носит название конденсата. В зависимости от заданных условий конденсация может происходить в объеме пара или на охлаждаемых поверхностях, с которыми соприкасается пар. В технике конденсация обычно осущест-вляется на охлаждаемых поверхностях. Освобождающаяся при конденсации теплота передается холодной поверхности. Скорость поверхностной конденсации тем выше, чем ниже температура поверх-ности по сравнению с температурой насыщения пара при заданном давлении.

Известны два режима поверхностной конденсации: пленочный и капельный. Пленочный режим наблюдается при конденсации пара на смачиваемой поверхности. Он характеризуется образованием сплошной пленки конденсата, отделяющей пар от стенки, что создает значительное термическое сопротивление тепловому потоку несмотря на малую толщину пленки. На несмачиваемой поверхности конденсат образуется в виде отдельных капель. При капельной конденсации интенсивность теплообмена значительно выше (в 10-15 раз при конденсации водяного пара), чем при пленочной, так как имеет место контакт пара с холодной стенкой. Возможна и смешанная конденсация, когда часть поверхности покрыта пленкой, а часть - капельками конденсата.

|

|

|

Наиболее часто в технических устройствах встречается пленочная конденсация. Различают процессы конденсации неподвижного и движущегося пара, насыщенного (влажного) и перегретого пара, чисто-го пара и смеси паров.

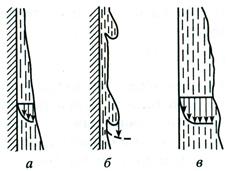

Режим движения пара и конденсатной пленки может быть ламинарным и турбулентным. В технических устройствах возможно одновременное существование на разных участках охлаждаемой по-верхности ламинарного и турбулентного режимов течения. Так, при пленочной конденсации пара около вертикальной стенки ламинарное течение пленки наблюдается только в верхней части стенки. Затем на поверхности пленки возникают микроволны, благодаря которым сред-няя толщина пленки и ее термическое сопротивление уменьшаются. Однако сама пленка на некотором участке поверхности остается лами-нарной. При дальнейшем увеличении амплитуды микроволн возникают турбулентные пульсации, и течение в конденсатной пленке становится турбулентным (рис. 3. 23).

Рис. 3. 23. Режимы течения конденсатной пленки:

а – ламинарный; б – ламинарно-волновой; в – турбулентный

Средний коэффициент теплоотдачи при конденсации неподвижного чистого насыщенного пара в условиях (r/(cp∆ Т)) ≥ 5 и Pr ≥ 1 определя-ется по формулам:

1)на вертикальных трубах и стенках при z < 2300 (ламинарный ре-жим течения конденсатной пленки)

α = 0, 94rμ z0, 78ε Т/H∆ Т; (3. 74)

|

|

|

при z > 2300 (течение пленки ламинарное на начальном участке и турбулентное внизу)

α = 400rμ [1 + 0, 625Pr0, 5(z/2300 – 1)(Pr/Prcт)0, 25]4/3 / H∆ Т. (3. 75)

Значения (H∆ Т)кр, при которых режим течения конденсатной пленки переходит в турбулентный, определяются соотношением:

(H∆ Т)кр = 2300rμ (ν 2ρ ж/(g(ρ ж – ρ п))1/3/λ (3. 76)

и для водяного пара при нормальном ускорении свободного падения (g = 9, 81 м/с2) равны (табл. 3. 8):

Таблица 3. 8. Значения Тs, рs, и (H∆ Т)кр для водяного пара

| Тs, 0С |

| ps·10-5, Па | 1, 01 | 1, 99 | 4, 76 | 10, 0 | 19, 1 | 39, 8 | 64, 2 | 98, 7 | 146, 1 |

| (H∆ Т)кр, мК | 44, 6 | 32, 7 | 21, 5 | 15, 3 | 11, 7 | 8, 8 | 7, 4 | 6, 3 | 5, 0 |

Минимальный средний коэффициент теплоотдачи при пленочной конденсации насыщенного пара может быть оценен по формулам:

1) на вертикальных поверхностях

α мин = 400rμ /(H∆ Т)кр; (3. 77)

2) на горизонтальных трубах (ламинарное течение конденсатной пленки по всему периметру трубы):

α мин = 0, 725[λ 3g(ρ ж – ρ п)r / (ν ∆ Тd)]1/4ε Т. (3. 78)

В (3. 74), (3. 75) обозначено:

z = λ H∆ Т[g(1 – ρ п/ρ ж) / ν 2]1/3;

ε Т = [(λ cт/λ )3(μ /μ ст)]1/8 – поправка на переменность физических свойств

конденсата;

α = q/∆ Т – средний по поверхности коэффициент теплоотдачи;

∆ Т = Тs – Тст – температурный напор;

Тs – температура насыщения;

Тст – средняя температура стенки;

ρ п – плотность насыщенного пара;

r - теплота парообразования;

ρ ж, λ, ν, μ и Pr – соответственно плотность, теплопроводность, кинематическая и динамическая вязкость и число Прандтля конденсата при температуре Тs;

λ cт, μ ст, Prcт – физические свойства конденсата при температуре Тст ;

Н – высота стенки или длина трубы;

d – диаметр трубы;

g – ускорение свободного падения.

При конденсации перегретого пара коэффициент теплоотдачи прибли-женно может быть определен по формулам для сухого насыщенного пара, если в них вместо теплоты парообразования r подставить значение r + ∆ hп = r + срm(Т – Тs),

|

|

|

где ∆ hп = hп - hs – теплота перегрева пара;

hп и hs – энтальпия перегретого и насыщенного пара;

срm – средняя теплоемкость перегретого пара при заданном давлении;

Т – температура перегретого пара.

Для влажного пара в (3. 74)-(3. 78) следует вместо r использовать xr, где x – степень сухости пара.

При наличии в паре неконденсирующихся газов теплоотдача при конденсации сильно снижается, что приводит к уменьшению скорости поверхностной конденсации. Например, при массовой концентрации воздуха в неподвижном водяном паре до 1% коэффициент теплоотдачи уменьшается на 55-60%. Это происходит потому, что газ затрудняет по-ступление пара к поверхности охлаждения. В присутствии неконден-сирующихся газов конденсация начинается при достижении паром у поверхности охлаждения парциального давления и температуры, соот-ветствующих состоянию насыщения (точке росы).

В промышленных конденсационных установках для увеличения коэффициента теплоотдачи воздух из пара удаляется специальными воздушными насосами.

При вынужденном течении пара относительно поверхности конденсации поток пара оказывает динамическое воздействие на конденсатную пленку. В результате толщина конденсатной пленки уменьшается, если пар движется в направлении действия гравитационных сил, и увеличивается при движении пара снизу вверх, а соответственно увеличивается или уменьшается коэффициент теплоот-дачи.

Средний коэффициент теплоотдачи при конденсации движущегося пара на поверхности поперечно омываемого горизонтального цилинд-ра можно рассчитать по фомуле:

Nu = 0, 64 Re1/2[1 + (1 + 1, 69К Pr/Fr)1/2]1/2 (3. 79)

при Re = 1 – 106; К Pr/Fr = 10-5 – 105,

где Re = w0d/ν; К = r/(cр∆ Т); Fr = w02/(gd);

w0 – скорость насыщенного пара вдали от цилиндра;

r - теплота парообразования;

d – диаметр цилиндра;

ν – кинематическая вязкость конденсата при средней температуре

|

|

|

Тср= 0, 5(Тs + Тст);

cр – теплоемкость конденсата при температуре Тs.

При конденсации движущегося пара на поверхности поперечно омываемого горизонтального пучка труб скорость пара изменяется по глубине пучка. Для первого ряда пучка, омываемого сверху вниз насы-щенным паром, рекомендуется следующая формула:

α 1/α н = 25, 7(ρ пwп2/(gρ жd)0, 08(α нd/λ )-0, 5, (3. 80)

где α н – средний коэффициент теплоотдачи при конденсации неподвиж-

ного пара, определяемый по (3. 78);

ρ ж и ρ п – плотность конденсата и пара при температуре насыщения;

wп – средняя скорость пара в узком сечении горизонтального ряда

труб;

d – диаметр труб.

Формула (3. 80) получена по экспериментальным данным для водяного пара при р = (0, 032 – 0, 89)·105 Па; ∆ Т = 0, 6 – 120С; Re = =ρ пwпd/μ п = 46–864 и среднем объемном содержании воздуха в паре не более 0, 017%.

Для всего пучка горизонтальных труб, имеющего постоянное по высоте проходное сечение(для пара), средний коэффициент теплоотдачи можно вычислить по формуле:

α /α 1 = 0, 84(1 – χ )/[(1 – χ 0, 84)n0, 07], (3. 81)

где α 1 – коэффициент теплоотдачи для первого ряда пучка, вычисляемый

по (3. 80);

1 – χ - степеньконденсации пара:

1 – χ = (Gвх - Gвых)/Gвх;

где Gвх и Gвых – массовый расход пара на входе и выходе из пучка;

n – число рядов труб по высоте коридорного пучка или половина числа

рядов труб шахматного пучка.

Значительно более сложный механизм имеет теплоотдача при конденсации пара, движущегося внутри трубы. В этом случае внутри трубы имеют место два потока – поток пара и поток конденсата, взаимное действие которых зависит от направлений их движения и скорости пара. При вертикальном положении трубы эти направления могут быть одинаковыми или противоположными. При горизонтальном положении трубы движение конденсата может определяться только взаимодействием его с потоком пара, только силами тяжести или одновременным воздействием этих факторов.

Скорость пара при движении его в трубе уменьшается; при полной конденсации пара его скорость на выходе равна нулю. Режим течения пара может быть ламинарным или турбулентным, причем турбулентное течение из-за уменьшения скорости на некотором расстоянии от входа может превратиться в ламинарное. Пленка конденсата также может иметь ламинарный и турбулентный режим течения. Сложность явления и многообразие возможных ситуаций не позволили пока получить полное решение этой проблемы. Так, для турбулентного режима течения пленки конденсата, когда влияние гравитационных сил пренебрежимо мало по сравнению с силами межфазного взаимодействия [Re =

|

|

|

= 4Gсм/(π dμ ) > 5·103], рекомендуется формула Кружилина и др.:

α = 0, 5α о[√ 1 + x1(ρ ж/ρ п – 1) + √ 1 + x2(ρ ж/ρ п – 1)], (3. 82)

где α о – коэффициент теплоотдачи, рассчитываемый по формуле (3. 37) для турбулентного однофазного потока насыщенной жидкости в трубе с расходом G = Gсм;

x1 и x2 – расходное массовое паросодержание потока на входе и выходе из участка конденсации;

Gсм – массовый расход смеси.

Данные по конденсации пара в трубах из разных материалов заметно различаются. Пэтому рассчитанные по (3. 82) значения α рекомендуется умножить на поправочный коэффициент ε м. Для труб из нержавеющей стали ε м = 1, 14, из латуни ε м = 1, 24, из меди ε м = 1, 5.

Контрольные вопросы

- При каких условиях возникают процессы кипения жидкости?

- Почему при кипении жидкости коэффициент теплоотдачи на несколько порядков превышает коэффициент теплоотдачи при конвективном теплообмене с однофазной жидкостью?

- Почему расходуется теплота на парообразование?

- Где находятся основные центры парообразования?

- Как меняется температура по толщине слоя жидкости, кипящей в большом объеме без вынужденного движения?

- Опишите картину пузырькового кипения.

- Почему в пристеночном слое жидкость всегда перегревается?

- От каких параметров зависит время роста пузырьков и частота их зарождения и всплытия?

- Формула Лапласа для определения давления пара в пузырьке.

- При каких условиях наступает пленочный режим кипения жидкости в большом объеме без вынужденного движения?

- Почему интенсивность теплоотдачи при пленочном режиме кипения на порядок ниже, чем при пузырьковом?

- Когда при кипении жидкости в большом объеме наступает режим, отвечающий максимальному значению плотности теплового потока?

- Почему переход от пузырькового кипения к пленочному сопровождается резким увеличением температуры поверхности нагрева и может привести к аварии?

- Уравнения подобия в случае пузырькового кипения жидкости при задании плотности теплового потока.

- Уравнения подобия в случае пузырькового кипения жидкости при задании перегрева жидкости.

- Какие основные параметры, определяющие процесс кипения, носят статистический характер и почему?

- Почему при увеличении давления интенсивность теплообмена возрастает?

- Опишите картину кипения жидкости, движущейся по трубам и каналам.

- Какие факторы влияют на суммарный коэффициент теплоотда-чи при движении двухфазного потока в трубах в случае пузырь-кового кипения?

- Как влияют газы, растворенные в жидкости, на коэффициент теплоотдачи при кипении жидкости в трубах?

- Опишите два режима поверхностной конденсации пара: пле-ночный и капельный.

- Какие существуют режимы движения пара и конденсатной пленки?

- По каким формулам определяется средний коэффициент тепло-отдачи при конденсации неподвижного насыщенного пара?

- При каких условиях ламинарный режим течения конденсатной пленки переходит в турбулентный?

- По каким формулам может быть оценен минимальный средний коэффициент теплоотдачи на вертикальных поверхностях и на горизонтальных трубах при конденсации неподвижного насыщенного пара?

- Как влияют находящиеся в неподвижном паре неконденсирую-щиеся газы на скорость поверностной конденсации?

- Какое уравнение подобия рекомендуется в случае конденсации движущегося пара на поверхности поперечно омываемого горизонтального цилиндра?

- По какой формуле определяют средний коэффициент теплоотдачи для первого ряда горизонтального пучка труб при конденсации пара, движущегося сверху вниз?

- По какой формуле определяют средний коэффициент тепло-отдачи для всего пучка горизонтальных труб при конденсации пара, движущегося сверху вниз?

|

|

|