|

Оценка результатов АЭ контроля

|

|

|

|

После обработки принятых сигналов результаты контроля представляют в виде идентифицированных (с целью исключения ложных дефектов) и классифицированных источников АЭ. Классификацию выполняют, используя следующие основные параметры АЭ сигналов:

• суммарный счет акустической эмиссии - число зарегистрированных импульсов АЭ выше установленного уровня дискриминации (порога) за интервал времени наблюдения;

• активность акустической эмиссии - число зарегистрированных импульсов АЭ за единицу времени;

• скорость счета акустической эмиссии - отношение суммарного счета акустической эмиссии к интервалу времени наблюдения;

• энергия акустической эмиссии - энергия, выделяемая источником АЭ и переносимая волнами, возникающими в материале;

• амплитуда сигналов акустической эмиссии, длительность импульса, время нарастания события АЭ.

Суммарный счет и активность АЭ во время пластической деформации пропорциональны объему деформированного материала. Амплитуда сигналов и энергии АЭ при развитии трещины прямо пропорциональна скорости ее роста и максимальным напряжениям в данной зоне.

При классификации источников АЭ учитывают также их концентрацию, параметры нагружения контролируемого объекта и время.

Выявленные и идентифицированные источники АЭ в соответствии с ПБ 03-593-03 «Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов» рекомендуется разделять на четыре класса:

• первый - пассивный источник, регистрируемый для анализа динамики его развития;

• второй - активный источник, требующий дополнительного контроля с использованием других методов;

|

|

|

• третий - критически активный источник, требующий контроля за развитием ситуации и принятия мер по подготовке возможного сброса нагрузки;

• четвертый - катастрофически активный источник, требующий немедленного уменьшения нагрузки до нуля либо до величины, при которой активностьисточника снижается до уровня второго или третьего класса.

Учитывая большое число параметров, характеризующих АЭ, отнесение источников к соответствующему классу осуществляется с помощью ряда критериев, учитывающих набор параметров. Выбор критериев осуществляется по ПБ 03-593-03 в зависимости от механических и акустико-эмиссионных свойств материалов контролируемых объектов. К числу критериев относятся следующие:

• амплитудный, основанный на регистрации амплитуд импульсов (не менее трех от одного источника) и их сравнении с величиной превышения порога (Аi), которая соответствует росту трещины в материале. Определение Аi, требует исследования материала на образцах в предварительных экспериментах;

• интегральный, основанный на сравнении оценки активности источников АЭ с относительной силой этих источников Jк в каждом интервале регистрации. При этом для определения Jк требуется установить в предварительных исследованиях значение коэффициента w

• локально-динамический, использующий изменение числа АЭ локационных событий на ступенях выдержки давления и динамику изменения энергии или квадрата амплитуды лоцированного события с ростом нагруженности объекта. Этот критерий используется для оценки состояния объектов, структура и свойства материала которых точно не известны. Данное обстоятельство делает этот критерий практически значимым, особенно при диагностике в полевых условиях;

• интегрально-динамический, производящий классификацию источника АЭ в зависимости от его типа и ранга. Тип источника определяют по динамике энерговыделения, исходя из амплитуды АЭ сигналов на интервале наблюдения. Ранг источника устанавливают путем расчета его коэффициента концентрации С и суммарной энергии Е. Для расчета коэффициента концентрации необходимо определить R - средний радиус источника АЭ. Вместе с тем величина R акустико-эмиссионными приборами не определяется, что препятствует применению данного критерия на практике;

|

|

|

• критерии кода АSМЕ, предназначенные для зонной локации и требующиезнания допустимых значений параметров АЭ, что предполагает предварительное изучение свойств контролируемых материалов и учет объекта контроля как акустического канала.

• Технология МONРАС предусматривает классификацию источников АЭ в соответствии со значением «Силовой индекс» и «Исторический индекс». Класс определяют по планарной диаграмме в зависимости от значения этих индексов. Данная классификация используется в технологии МONРАС с применением аппаратуры фирмы РАС-(Рhysiса1 Аcoustics Соrporation).

По критериям непрерывной АЭ, контролируемой обычно при течеискании, ситуация классифицируется следующим образом:

• класс 1 - отсутствие непрерывной АЭ;

• класс 4 - регистрация непрерывной АЭ.

Для возникновения эффекта АЭ необходимо высвобождение энергии. Закономерности излучения АЭ материала, вызываемые динамической локальной перестройкой его структуры, включая как пластическое деформирование, так и образование и рост трещин, исследуют при механическом растяжении соответствующих образцов.

Как правило, АЭ при пластической деформации является эмиссией непрерывного типа, имеющей вид непрерывного радиосигнала, сходного с шумовым. Для характеристики процесса АЭ часто используется значение акустической эмиссии U — параметр, учитывающий как количество импу -

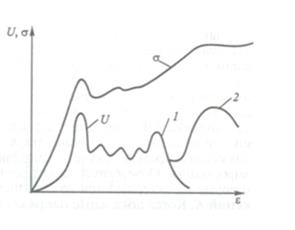

Рис. 10.3. Зависимость эффективного значкения АЭ(U) при растяжении гладких образцов, совмещенная с с диаграммой напряжения (σ) – деформации(ε)

льсов, так и их амплитуду, пропорциональный произведению активности или скорости счета на среднее значение амплитуды сигналов за единицу времени. Для большинства металлов при их пластическом деформировании максимум активности, скорости счета и эффективного значения АЭ совпадает с пределом текучести.

|

|

|

На рис. 10.3 приведена зависимость эффективного значения АЭ (U) при растяжении гладких образцов, совмещенная с диаграммой напряжения ( )-деформации (

)-деформации ( ) [2]. Зависимость 1соответствует железу-армко и малоуглеродистой стали (с содержанием углерода до 0,015 %) и представляет собой непрерывную АЭ с максимумом в зоне зуба (площадки) текучести. Зависимость 2 характерна для конструкционной углеродистой стали, содержащей карбиды, и кроме непрерывной АЭ включает раздельные импульсы большой амплитуды, связанные с разрушением цементитовых пластинок в перлите стали.

) [2]. Зависимость 1соответствует железу-армко и малоуглеродистой стали (с содержанием углерода до 0,015 %) и представляет собой непрерывную АЭ с максимумом в зоне зуба (площадки) текучести. Зависимость 2 характерна для конструкционной углеродистой стали, содержащей карбиды, и кроме непрерывной АЭ включает раздельные импульсы большой амплитуды, связанные с разрушением цементитовых пластинок в перлите стали.

Максимум активности АЭ в зоне зуба и площадки текучести объясняется массовым образованием и перемещением дефектов (дислокаций) кристаллической решетки при переходе к пластической деформации и накоплении необратимых изменений структуры. Затем активность снижается из-за того, что движение вновь образующихся дислокаций ограничивается уже существующими. При повторном нагружении проявляется эффект «необратимости», называемый эффектом Кайзера. Он заключается в том, что при повторном нагружении через малый промежуток времени на фиксированном уровне чувствительности аппаратуры АЭ не регистрируется до тех пор, пока не будет превышен достигнутый перед этим уровень нагрузки. На самом деле сигналы АЭ возникают с самого начала нагружения, но их Величина настолько мала, что находится ниже уровня чувствительности аппаратуры. Вместе с тем при повторном нагружении спустя Длительное время АЭ регистрируется на уровне нагрузки, меньшем, Чем предварительно достигнутый. Этот эффект, называемый эффектом Феличиты, объясняется обратным движением дислокаций при снятии нагрузки.

Наибольшую опасность представляют трешиноподобные дефекты, развитие которых в большинстве случаев приводит к авариям и разрушениям конструкции. Образование и рост трещины происходят скачкообразно и сопровождаются различными раздельными импульсами соответствующей амплитуды. В материалах как с естественными трещинами, так и с искусственными надрезами происходит концентрация напряжений в вершине дефекта при нагружении объекта рабочими или испытательными нагрузками. При достижении локальным напряжением предела текучести материала образуется зона пластической деформации. Объем этой зоны пропорционален уровню напряжений, которые характеризуются коэффициентом интенсивности этих напряжений К. Когда локальные напряжения превышают предел прочности, происходит микроразрыв — скачкообразное приращение длины дефекта, сопровождающееся импульсом АЭ. Число импульсов N растет с увеличением К. Зависимость суммарной АЭ N от коэффициента интенсивности напряжений К имеет вид

|

|

|

N=cKm

где с — коэффициент условий испытаний; т — параметр, связанный со свойствами материалов и скоростью развития разрушения (трещины).

Амплитуда сигналов АЭ при росте трещины может достигать 85 дБ и более. Для пластической деформации амплитуда сигналов АЭ обычно не превышает 40...50 дБ. Таким образом, различие амплитуд АЭ является одним из основных признаков отличия пластической деформации от роста трещины.

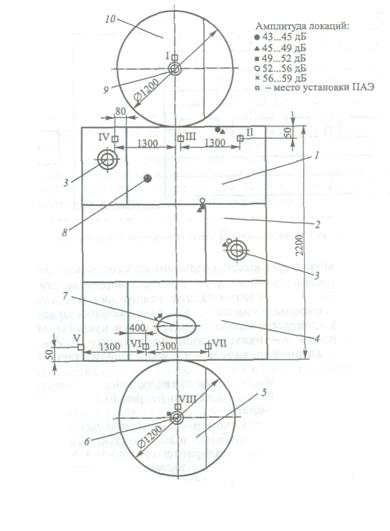

Результаты АЭ контроля представляют в виде перечня зарегистрированных источников АЭ, отнесенных к тому или иному классу с помощью принятого критерия. Местонахождение источника указывают на развертке поверхности контролируемого объекта (рис. 10.4). Оценку состояния контролируемого объекта в свою очередь проводят по наличию в нем источников АЭ того или иного класса.

При положительной оценке технического состояния объекта по результатам АЭ контроля или отсутствии зарегистрированных источников АЭ применение дополнительных видов контроля не требуется. При обнаружении источников АЭ второго, третьего классов используют дополнительные виды неразрушающего контроля с целью оценки допустимости выявленных источников АЭ.

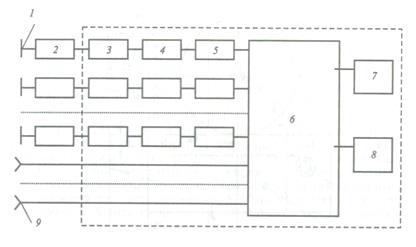

Аппаратура АЭ контроля

Структура аппаратуры АЭ контроля определяется следующими основными задачами: прием и идентификация сигналов АЭ, их усиление и обработка, определение значений параметров сигналов, фиксация результатов и выдача информации. Аппаратура различается степенью сложности, назначением, транспортабельностью, а также классом в зависимости от объема получаемой информации. Наибольшее распространение нашла многоканальная аппаратура, позволяющая наряду с параметрами АЭ определять координаты источников сигналов с одновременной регистрацией параметров испытаний (нагрузка, давление, температура и пр.). Функциональная схема такой аппаратуры приведена на рис. 10.5.

|

|

|

| Амплитуда локаций: • 43...45ДБ *45...49дБ ■ 49...52 дБ о52...56дБ х56...59дБ а - место установки ПАЭ |

| Амплитуда локаций: • 43...45ДБ *45...49дБ ■ 49...52 дБ о52...56дБ х56...59дБ а - место установки ПАЭ |

Рис. 10.4. Схема располоджения источников АЭ на развертке сосуда и местоположение зарегистрированных дефектов: 1- обечайка 1; 2 – обечайка 2; 3 – вход воздуха; 4 – обечайка 3; 5 – днище нижнее; 6 – штуцер слива конденсатора; 7 – лазовое отверстие; 8 – штуцер манометра; 9 – штуцер предохранительного клапана; 10 – днище верхнее; I-VIII – номера приемников АЭ

Рис. 10.5. Функциональная схема аппаратуры АЭ контроля

В состав аппаратуры входят соединенные кабельными линиями следующие основные элементы: 1 - преобразователи акустической эмиссии (ПАЭ); 2 - предварительные усилители; 3 - частотные фильтры; 4 - основные усилители; 5 - блоки обработки сигналов; 6 - основной процессор обработки, хранения и представления результатов контроля; 7- пульт управления (клавиатура); 8 - видеомонитор; 9 - датчики и кабельные линии параметрических каналов.

Элементы аппаратуры 3 - 8, как правило, конструктивно выполняются в виде одного блока (показано на рис. 10.5 пунктиром) на базе портативного компьютера.

Преобразователь акустической эмиссии служит для преобразования упругих акустических колебаний в электрические сигналы и является важнейшим элементом аппаратного комплекса АЭ контроля. Наибольшее распространение нашли пьезоэлектрические ПАЭ, схема которых мало отличается от пьезопреобразователей (ПЭП), используемых при проведении ультразвукового контроля.

По конструкции различают следующие виды ПАЭ:

• однополюсный и дифференциальный;

• резонансный, широкополосный или полосовой;

• совмещенный с предусилителем или несовмещенный.

По уровню чувствительности ПАЭ разделяются на четыре класса (1 - 4-й), по частотным диапазонам - на низкочастотные (до 50 кГц), стандартные промышленные (50...200 кГц), специальные промышленные (200...500 кГц) и высокочастотные (более 500 кГц). Затухание упругих колебаний снижается с уменьшением их частоты, поэтому низкочастотные ПАЭ используют прежде всего при контроле протяженных объектов, например трубопроводов и объектов с высоким затуханием колебаний.

Специальные ПАЭ применяют для контроля малых объектов с длиной до 1 м, высокочастотные - при проведении лабораторных исследований.

В зависимости от амплитудно-частотной характеристики различают ПАЭ резонансные (полоса пропускания 0,2 Fр, где Fр - рабочая частота ПАЭ), полосовые (полоса пропускания 0,2...0,8 Fр) и широкополосные (полоса пропускания более 0,8 F р).

Основное отличие ПАЭ от прямых ПЭП заключается в особенностях демпфирования, необходимого для гашения свободных собственных колебаний пьезопластины, а также в толщине самой пьезо-пластины. Тыльная сторона пьезопластины ПАЭ может оставаться свободной или частично или полностью задемпфированной.

Одной из основных характеристик ПАЭ является коэффициент преобразования к, определяемый из выражения

K=Umax / S

где Umax - максимальное электрическое напряжение на пьезопластине, В; S - максимальное упругое смещение частиц контролируемого объекта непосредственно под ПАЭ, м.

Коэффициент преобразования имеет размерность В/м и определяет чувствительность ПАЭ. Максимальное значение K имеет место у узкополосных резонансных ПАЭ, тыльная сторона пьезопластин которых не задемпфирована. Механическое демпфирование приводит к выравниванию чувствительности ПАЭ в более широком диапазоне, однако абсолютная чувствительность (коэффициент преобразования k) при этом значительно снижается.

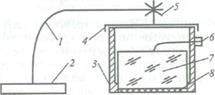

Закрепление ПАЭ на поверхности объекта контроля осуществляется различными способами: с помощью клея, хомутами, струбцинами, магнитными держателями, с помощью стационарно установленных кронштейнов и т. п. В практике промышленного АЭ контроля используют в основном резонансные ПАЭ, так как чувствительность у них намного выше. Конструкция одного из таких преобразователей приведена на рис. 10.6.

Рис. 10.6. Схема резонансного ПАЭ конструкции ЗАО «Элтест»:

1 - пластинчатая пружина; 2 - постоянный магнит магнитного держателя; 3 - корпус; 4 -

прижимной колпачок; 5 - самоустанавливающийся сферический кронштейн; 6 - разъем

электрический; 7 - пьезоэлемент; 8 - протектор керамический

Крепление ПАЭ осуществляется с помощью магнитного прижима. Для обеспечения максимальной чувствительности тыльная сторона пластины выполнена свободной, а боковая поверхность задемпфирована лишь на 30 % компаундом.

Преобразователь акустической эмиссии соединяется коротким (длиной не более 30 см) кабелем с предварительным усилителем (см. рис. 10.5). Наряду с усилением (обычно до 40 дБ) предусилитель улучшает соотношение сигнал - шум при передаче сигнала по кабельной линии к блоку основной аппаратуры (3 - 8), удаленной на расстояние до 150...200 м.

Фильтром устанавливают спектр пропускания частот. Фильтр настраивается таким образом, чтобы по возможности максимально отсечь шумы различных частот.

Основной усилитель предназначен для усиления ослабленного после прохождения по кабельной линии сигнала. Он обладает равномерной амплитудно-частотной характеристикой при коэффициенте усиления 60...80 дБ,

Для подавления электромагнитных помех весь канал, включая ПАЭ, предусилитель, основной блок и соединительные кабельные линии, экранируют. Часто используют также дифференциальный способ подавления электромагнитных помех, основанный на том, что пьезопластинку ПАЭ разрезают на две части и одну половинку переворачивают, меняя таким образом ее поляризацию. Далее сигналы от каждой половинки усиливают отдельно, изменяют фазу сигналов на одной из половинок и складывают оба сигнала. В результате электромагнитные помехи оказываются в противофазе и подавляются.

Блок обработки сигналов фиксирует время их прихода, регистрирует сигналы выше установленного уровня дискриминации, преобразует сигналы в цифровую форму и осуществляет их хранение. Окончательная обработка АЭ сигналов, зафиксированная по разным каналам, осуществляется с помощью основного процессора, в котором также осуществляется определение местоположения (локация) источника сигналов АЭ. При контроле линейного объекта (например, трубопровода) достаточно иметь два ПАЭ; для планарных объектов, имеющих сопоставимые габаритные размеры и большую площадь поверхности, - не менее трех ПАЭ, окружающих источник.

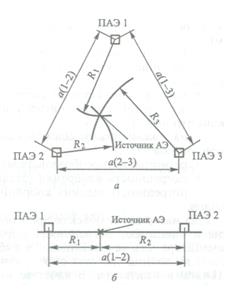

Сигналы от источника АЭ типа трещины характеризуются тем, что их испускает один источник, они кратковременны, а время их поступления на ПАЭ отражает расстояние до трещины. Положение источника АЭ на плоскости находят методами триангуляции. По скорости распространения волны в материале и разности времен прихода сигнала на разные ПАЭ рассчитывают местоположение множества точек для источника АЭ, которые будут находиться на окружностях радиусами R1 R2 и R3 от соответствующих ПАЭ (рис. 10.7, а). Единственно истинное положение источника АЭ определяется путем решения треугольников, у которых известны все три торонсы. Для этого координаты ПАЭ на изделии фиксируются с максимально возможной точностью и вводятся перед проведением контроля в блок 6 на развертке поверхности (см. рис. 10.5).

Схема линейной локации приведена на рис. 10.7, б. Если источник АЭ расположен не посередине между ПАЭ, то сигнал на дальней ПАЭ придет позже, чем на ближний.

Рис. 10.7. Схема локаций источников АЭ: а – планарная (на плоскости); б – линейная

Зафиксировав расcтояние а(1 - 2) между ПАЭ и разницу времени t времени прихода сигнала, рассчитывают координаты расположения дефекта по формулам

где С - скорость распространения волны в объекте.

Метод АЭ позволяет контролировать всю поверхность объекта контроля. Для проведения контроля должен быть обеспечен непосредственный доступ к участкам поверхности объекта контроля для установки ПАЭ. При отсутствии такой возможности, например при проведении периодического или постоянного контроля подземных магистральных трубопроводов без освобождения их от грунта и изоляции, могут быть использованы волноводы, укрепленные постоянно на контролируемом объекте.

Точность локации должна быть не меньше величины, равной двум толщинам стенки или 5 % расстояния между ПАЭ в зависимости от того, какая величина больше. Погрешности вычисления координат определяются погрешностями измерения времени поступления сигнала на преобразователи. Источниками погрешностей являются:

• погрешность измерения временных интервалов;

• отличие реальных путей распространения от теоретически принятых;

• наличие анизотропии скорости распространения сигналов;

• изменение формы сигнала в результате распространения по конструкции;

• наложение по времени сигналов, а также действие нескольких источников;

• регистрация преобразователями волн различных типов;

• погрешность измерения (задания) скорости звука;

• погрешность задания координат ПАЭ и использование волноводов.

До нагружения объекта проверяют работоспособность аппаратуры и оценивают погрешность определения координат с помощью имитатора. Его устанавливают в выбранной точке объекта и сравнивают показания системы определения координат с реальными координатами имитатора. В качестве имитатора используют пьезоэлектрический преобразователь, возбуждаемый электрическими импульсами от генератора. С этой же целью может быть использован так называемый источник Су-Нильсена (излом графитового стержня диаметром 0,3...0,5 мм, твердостью 2Т (2Н)).

Визуализация расположения источников АЭ осуществляется с помощью видеомонитора, на котором источники изображаются в соответствующем месте на развертке контролируемого объекта (см. рис. 10.4) в виде светящихся точек различной яркости, цвета или формы (зависит от использованного программного обеспечения). Документирование результатов контроля осуществляется с помощью соответствующих периферийных устройств, подключаемых к основному процессору.

Рассмотренный выше метод определения местоположения источников АЭ, основанный на измерении разности времени прихода сигналов, может быть использован только для дискретной АЭ. В случае непрерывной АЭ определить время задержки сигналов становится невозможно. В этом случае координаты источника АЭ можно определить, используя так называемый амплитудный метод, основанный на измерении амплитуды сигнала разными ПАЭ. В практике диагностирования этот метод применяют для обнаружения течей через сквозные отверстия контролируемого изделия. Он заключается в построении столбчатой гистограммы амплитуды сигнала источника, принимаемого различными ПАЭ (рис. 10.8). Анализ такой гистограммы позволяет выявить зону расположения течи. Удобен при диагностировании таких линейных объектов, как нефте- и газопроводы.

Системы диагностического мониторинга, базирующиеся на методе АЭ контроля, являются наиболее универсальными. Аппаратное решение такой системы обычно включает:

Рис. 10.8. Иллюстрация амплитудного методаопределения источников АЭ

1 – 7 – номера приемников АЭ

• типовые блоки акустико-эмиссионной аппаратуры;

• блоки согласования и коммутации всех видов первичных преобразователей дополнительных видов неразрушающего контроля, состав которых определяется видом контролируемого объекта;

• блоки управления и принятия решения по результатам диагностической информации о текущем состоянии контролируемого объекта.

|

|

|