|

Характеристика марки материала

|

|

|

|

Материалом детали является сталь 30ХГСА ГОСТ 4543-71. Группа стали – хромокремнемарганцовая и хромокремнемарганцовоникелевая

Химический и механические свойства материала детали представлены в таблицах 1, 2, 3.

Таблица 1 - Химические свойства стали 30ХГСА ГОСТ 4543-71

| Массовая доля элементов, % | ||||||||

| Углерод | Кремний | Марганец | Хром | Никель | Молибден | Алюминий | Титан | Ванадий |

| 0,28-0,34 | 0,9-1,2 | 0,80-1,10 | 0,80-1,10 | - | - | - | - | - |

Таблица 2 - Механические свойства стали 30ХГСА ГОСТ 4543-71

| Термообработка | Передел текучести σт, Н/мм2 (кгс/мм2) не менее | Временное сопротивление σв, Н/мм2 (кгс/мм2) | Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | |||||

| Закалка | Отпуск | ||||||||

| Температура, оС | Среда охлаждения | Тем. оС | Среда охлаждения | ||||||

| 1-й закалки или нормализации | |||||||||

|

| |||||||||

| 880 | Масло | 540 | Вода или масло | 835(85) | 1080(110) | 49(5) | 25 | ||

Таблица 3 - Механические свойства стали 30ХГСА ГОСТ 4543-71

| Температура отпуска, ºС | Предел текучести,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | НВ | ||||

| % | ||||||||||

| Пруток диаметром 20-70 мм. Закалка 880 ºС, масло, После отпуска охлаждение в воде | ||||||||||

| 200 300 400 500 600 | 1570 1520 1320 1140 940 | 1700 1630 1420 1220 1040 | 11 11 12 15 19 | 44 54 56 56 62 | 88 69 49 78 137 | 487 470 412 362 300 | ||||

| Предел выносливости | Состояние стали и термообработка | |||||||||

| σ-1, МПа | τ-1, МПа | n | ||||||||

| 490 372 470 696 637 | 1666 882 - - - | 107 107 106 - - | σв=1670 МПа σв=880 МПа σв=1080 МПа Закалка 870 ºС. Отпуск 200 ºС Закалка 870 ºС. Отпуск 400 ºС | |||||||

|

|

|

Заменитель – стали: 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА.

Температура ковки, ºС:

¾ начала 1240,

¾ конца 800.

Сечения до 50 мм охлаждаются в штабелях на воздухе, 51-100 мм – в ящиках.

Свариваемость – ограниченно свариваемая; способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС – без ограничений.

Обрабатываемость резанием – в горячекатаном состоянии при HB 207-217, σВ= 710 МПа, КV т.в. спл =0,85, КV б. ст =0,75.

Флокеночувствительность – чувствительна.

Склонность к отпускной хрупкости – склонна.

Назначение: различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200 ºС, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Полосы прокаливаемости материала представлены на рисунке 2.

Рисунок 2 - Полосы прокаливаемости

Сортамент:

горячекатаная квадратная – ГОСТ 2591-88,

горячекатаная квадратная – ГОСТ 2590-88,

горячекатаная шестигранная – ГОСТ 2879-88,

горячекатаная полосовая – ГОСТ 103-76,

кованая круглая и квадратная – ГОСТ 1133-71,

калиброванная круглая – ГОСТ 7417-75,

калиброванная квадратная – ГОСТ 8559-75,

калиброванная шестигранная – ГОСТ 8560-78,

серебрянка – ГОСТ 14955-77

Выбор заготовки

Выбор заготовки зависит от типа производства геометрической формы и размеров детали, технических условий на материал, количества изготовляемых деталей и точности их выполнения, наличия необходимого оборудования и оснастки. В серийном производстве при выборе заготовки следует предусматривать высокопроизводительные методы их получения. Размеры заготовки должны не сильно отличаться от размеров готовой детали и иметь минимальные припуски на механическую обработку. Наружные поверхности, не подлежащие механической обработке должны быть чистыми и не иметь раковин, трещин и других дефектов, т. е. должны обеспечивать возможность применения их в качестве черновых баз при механической обработке.

|

|

|

Исходя из типа производства, конструкции детали простой конфигурации, и применяемого материала, способом получения заготовки выбираем прокат.

Данный метод наиболее экономичен и высокопроизводителен для деталей цилиндрической формы малых размеров.

Расчет припусков

Выполняем расчет припусков табличным методом - таблица 4.

Таблица 4 – Расчёт припусков табличным методом

| № | Технологическая операция | Припуск Zmin мм | обоснование | Допуск S мм | Наимень-ший размер | Наиболь-ший размер | Операцион-ный размер |

| Поверхность с размером | |||||||

| 1 | Заготовка | - | - | - | - | ||

| 2 | получистовое | 0,9 | [СТМ т.1 с.184] | 0,18 | 12,651 | 12,831 | 12,831-0,18 |

| 3 | чистовое | 0,4 | [СТМ т.1 с.184] | 0,027 | 12,224 | 12,251 | 12,251-0,027 |

| 4 | тонкое | 0,24 | [СТМ т.1 с.184] | 0,018 | 11,966 | 11,984 |

|

| Поверхность с размером | |||||||

| 1 | Заготовка | - | - | - | - | ||

| 2 | фрезерование получистовое | 1,6 | [СТМ т.1 с.184] | 0,15 | 10,787 | 10,937 | 10,937-0,15 |

| 3 | фрезерование чистовое | 0,8 | [СТМ т.1 с.184] | 0,015 | 11,972 | 9,987 |

|

| Поверхность с размером Ø 20h11(-0,13) ОСТ 1 00086-73 т.13 стр.17 | |||||||

| 1 | Заготовка |

| 21,51 | 22,31 |

| ||

| 2 | получистовое | 0,9 | [СТМ т.1 с.184] | 0,21 | 20,4 | 20,61 | 20,61 -0,21 |

| 3 | чистовое | 0,4 | [СТМ т.1 с.184] | 0,13 | 19,87 | 20,0 | 20-0,13 |

| Поверхность с размером 3-0,1 | |||||||

| 1 | Заготовка | - | - | - | - | - | |

| 2 | получистовое | - | [СТМ т.1 с.184] | 0,1 | 3,4 | 3,5 | 3,5-0,1 |

| 3 | чистовое | 0,4 | [СТМ т.1 с.184] | 0,1 | 2,9 | 3 | 3-0,1 |

| Поверхность с размером М14х1,5 | |||||||

| 1 | Заготовка | - | - | - | - | - | |

| 2 | получистовое | - | [СТМ т.1 с.184] | 0,18 | 14,34 | 14,52 | 14,52-0,18 |

| 3 | чистовое | 0,4 | [СТМ т.1 с.184] | 0,14 | 13,8 | 13,94 | 13,94-0,14 |

| Поверхность с размером М8-е6 | |||||||

| 1 | Заготовка | - | - | - | - | - | |

| 2 | получистовое | - | [СТМ т.1 с.184] | 0,15 | 8,32 | 8,47 | 8,47-0,15 |

| 3 | чистовое | 0,4 | [СТМ т.1 с.184] | 0,12 | 7,8 | 7,92 | 7,92-0,12 |

Расчет припусков расчетно-аналитическим методом для поверхности, с размером  ), представлен в таблице 5.

), представлен в таблице 5.

Таблица 5 –Расчет припусков расчетно-аналитическим методом для поверхности, с размером  )

)

| Переходы поверхности | Элементы припуска, мкм | Припуск ZI, мм | Допуск ТI, мм

| min размер | max размер | опер. размер с допуском | |||||

| RZ | TI– 1 | ρ I – 1 | εy-1 | ||||||||

| 0 Заготовка | 80 | 100 | 62,3 | - | - | 0,43 | 9,821 | 10,251 | 10,251-0,43 | ||

| 1 Черновое точение | 63 | 60 | 4 | 100 | 0,6 | 0,43 | 8,791 | 9,221 |

| ||

| 2 Чистовое точение | 32 | 30 | 0,16 | 100 | 0,45 | 0,18 | 8,161 | 8,341 |

| ||

| 3 Тонкое точение | 3,2 | - | 0,003 | 25 | 0,174 | 0,015 | 7,972 | 7,987 |

| ||

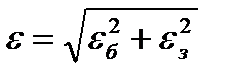

Расчет пространственных отклонений для заготовки определяется по формуле (6):

мм (6)

мм (6)

где ΔК- удельное значение кривизны заготовки- 0,5 мкм/мм,

ρзаг= 0,5 ∙ 70 = 35 мкм

Пространственные отклонения на черновое точение определяются по формуле (7):

ρ 1 = ρ з ∙ К у = 35 ∙ 0,06 = 2,1 мкм (7)

где К у – остаточный коэффициент уточнения [табл. 29, стр. 190, СТМ т. 1].

Пространственные отклонения на чистовое точение определяются по формуле (8):

ρ 2 = ρ 1 ∙ К у = 2,1 ∙ 0,04 = 0,084 мкм (8)

Пространственные отклонения на тонкое точение определяются по формуле (9):

ρ 3 = ρ 2 ∙ К у = 0,084 ∙ 0,02 = 0,0019 мкм (9)

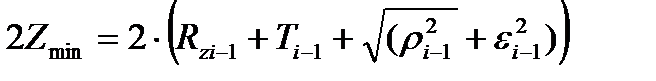

Расчет погрешности установки εy определяется по формуле (10):

(10)

(10)

где εб = 0 мкм; εз = 100 мкм – при точении

εб = 0 мкм; εз = 25 мкм – при тонком точении

Расчет операционных припусков производим по формуле (11):

(11)

(11)

Черновое точение:

Чистовое точение:

Тонкое точение:

Расчет операционных размеров.

Размеры готовой детали, полученные при тонком точении:

Вд.нб = 8 - 0,013=7,987мм

Вд.нм = 8– 0,028 = 7,972мм

Размеры, полученные чистовом точении определяются по формулам (12) и (13):

В2 нм = Вд.нб +2Zзmin = 7,987 + 0,174 = 8,161мм (12)

В2 нб = В2.нм +Т2 = 8,161+ 0,18 = 8,341 мм (13)

|

|

|

Размеры, полученные черновом точении по формулам (14) и (15):

В1 нм = В2.нб +2Z2min = 8,341 + 0,45 = 8,791мм (14)

В1 нб = В1.нм +Т1 = 8,791 + 0,43 = 9,221 мм (15)

Размеры заготовки по формулам (16) и (17):

Вз нм = В.нб + 2Z1 min = 9,221 + 0,6 = 9,821 мм (16)

Вз нб= Вз.нм +Тз = 9,821 + 0,43 = 10,251 мм (17)

Строим схему графического расположения припусков и допусков на обработку, рисунок 3.

Рисунок 3 – Схема графического расположения припусков и допусков на обработку

Расчет КИМ

Основным показателем, характеризующим экономичность выбранного метода изготовления заготовки, является коэффициент использования материала (КИМ), выражающий отношение массы детали к массе заготовки.

КИМ – коэффициент использования материала определяется по формуле (18):

, (18)

, (18)

где m д. – масса детали;

m з. – масса заготовки.

Расчет массы детали производился с помощью программы Компас 3D, расчет представлен на рисунке 4.

Рисунок 4 - Расчет массы детали с помощью программы Компас 3D

Заготовка прокат Ø22×300 мм.

Расчет массы заготовки производился с помощью программы Компас 3D, представлен на рисунке 5.

Рисунок 5 - Расчет массы заготовки с помощью программы Компас 3D V14

m д. =44,9г

m з. = 208,9г

КИМ = 44,9/ 208,9 = 0,22

Эскиз заготовки представлен на рисунке 6.

Рисунок 6 – Эскиз заготовки

|

|

|

)

) )

)