|

Нормирование технологического процесса

|

|

|

|

015 операция Токарная с ЧПУ

Основное время

Вспомогательное время Тв определяется по формуле (37):

Тв = Т1 + Т2 + Т3 = 0,08 + 0,2 + 0,22 = 0,5мин (37)

Т1 = 0,08 мин

Т2 = 0,14 + 0,06 = 0,2

Т3 = 0,14 + 0,08 = 0,22 мин

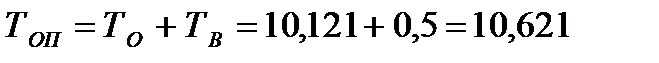

Оперативное время Топ определяется по формуле (38):

мин. (38)

мин. (38)

Время на обслуживание Тобс, % × Топ, мин.

Тобс = % × Топ = 0,03 ×10,621 = 0,319 мин.

Время перерывов на личные надобности и на отдых Тотл, % × Топ, мин.

Тотл = % × Топ = 0,07 × 10,621 = 0,74 мин.

Штучное время Тшт, мин/шт определяется по формуле (39):

Тшт = Тотл + Тобс + Топ (39)

Тшт = 10,621 + 0,319 + 0,74 = 11,68 мин.

Подготовительно – заключительное время

Тп.з. = 14 мин

Остальные нормы времени заносим в таблицу 13:

Таблица 13 – нормы времени на остальные операции

| Операции | То, мин | Тв, мин | Топ, мин | Тобс, мин | Тотл, мин | Тшт, мин | Тпз, мин |

| 005 операция Отрезная | 0,62 | 0,42 | 1,04 | 0,027 | 0,133 | 1,2 | 10 |

| 020 операция Токарная с ЧПУ | 1,179 | 0,5 | 1,679 | 0,05 | 0,12 | 1,849 | 14 |

| 025 операция Радиально-сверлильнаяФрезерная | 0,352 | 0,64 | 0,992 | 0,03 | 0,07 | 1,092 | 12 |

| 030 операция Зубофрезерная | 5,76 | 0,6 | 6,36 | 0,19 | 0,45 | 7,0 | 16 |

| 035 операция Слесарная | 0,155 | 0,49 | 0,645 | 0,019 | 0,045 | 0,709 | 12 |

Конструкторский раздел

Разработка конструкции измерительного инструмента

Для проверки диаметра вала  используется калибр – скоба, рисунок 31. Это бесшкальный инструмент, предназначенный для контроля размеров. Позволяет установить находится ли проверяемый размер в пределах поля допуска. При контроле диаметра вала годным считается вал на диаметр которого проходит вставка ПР и не проходит вставка НЕ. Изготавливается из инструментальных или углеродистых цементируемых сталей. Калибр – скоба проверяет диаметр вала при этом определяется годность или негодность детали.

используется калибр – скоба, рисунок 31. Это бесшкальный инструмент, предназначенный для контроля размеров. Позволяет установить находится ли проверяемый размер в пределах поля допуска. При контроле диаметра вала годным считается вал на диаметр которого проходит вставка ПР и не проходит вставка НЕ. Изготавливается из инструментальных или углеродистых цементируемых сталей. Калибр – скоба проверяет диаметр вала при этом определяется годность или негодность детали.

|

|

|

Конструктивные параметры калибра-скобы - по ГОСТ 18360-93 «Калибры-скобы листовые для диаметров 3 до 260мм».

Рисунок 31 –Чертеж калибра - скобы

Расчёт конструкции измерительного инструмента

Произведем расчёт скобы по ГОСТ 24853-81 (Калибры гладкие для размеров до 500мм. Допуски):

Z1 = 2 мкм = 0,002 мм

Н1 = 2,5 мкм = 0,0025 мм

Y1 = 1,5 мкм = 0,0015 мм

1=0 мкм

1=0 мкм

Определяем наименьший и наибольший предельный размер контролируемого диаметра вала.

dmin = 10 – 0,028= 9,972 мм

dmax = 10 – 0,013= 9,987 мм

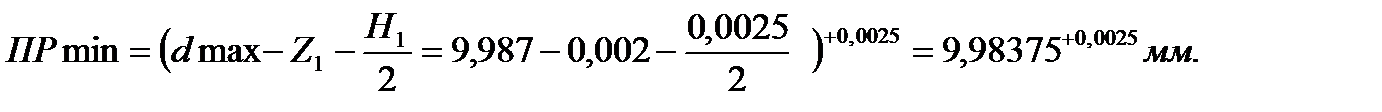

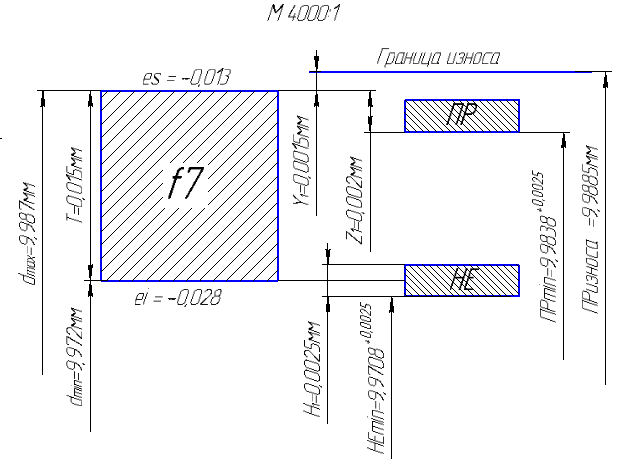

Определим наименьший размер проходной калибр – скобы по формуле (48):

(48)

(48)

Округляем до 9,9838+0,0025 (Правила округления стр.7 ГОСТ 24853-81).

Определим наименьший размер непроходной калибр – скобы по формуле (49):

(49)

(49)

Округляем до 9,9708+0,0025 (Правила округления стр.7 ГОСТ 24853-81).

Определяем предельный размер изношенного калибра – скобы по формуле (50):

ПРизн = dmax + Y1 = 9,987 +0,0015= 9,9885 мм (50)

Строем схему расположения полей допусков для калибра, рисунок 32.

Рисунок 32 – Схема полей допусков скобы

Организационно-экономический раздел

Организация производственного процесса изготовления детали

Определение типа производства и обоснование формы организации

Процесса производства

Определение типа производства производится на основании данных технологической карты технологического процесса, представленной в таблице 14.

Таблица 14 - Технологическая карта техпроцесса

| Материал | Масса детали | Вид заготовки | Прокат | ||||||

| Сталь 30ХГСА ГОСТ 4543-71 | 0,045 | Масса

| 0,209 | ||||||

| № | Наименование операции | Оборудование | разряд | tпз, мин | tшт | tосн | tвсп | ||

| 005 | Отрезная | TS-400CSA | 3 | 10 | 1,2 | 0,62 | 0,42 | ||

| 010 | Контрольная | Стол ОТК | 4 | 14 | 4,6 | 3,0 | 0,5 | ||

| 015 | Токарная с ЧПУ | JINN FA JCL-60TSM | 4 | 14 | 11,68 | 10,121 | 0,5 | ||

| 020 | Токарная с ЧПУ | JINN FA JCL-60TSM | 4 | 14 | 1,85 | 1,179 | 0,5 | ||

| 025 | Радиально-сверлильная | 2К522-03 | 3 | 12 | 1,092 | 0,352 | 0,64 | ||

| 030 | Зубофрезерная | 53В05ПВ | 5 | 16 | 7,0 | 5,76 | 0,6 | ||

| 035 | Слесарная | PROMA B-832B/ 400 | 4 | 12 | 0,709 | 0,155 | 0,49 | ||

| 040 | Гравировальная | FMark-20 RL | 3 | 12 | 2,3 | 1,8 | 0,4 | ||

| 045 | Промывка | Ванна | 3 | 10 | 1,7 | 0,83 | 0,3 | ||

| 050 | Нанесение покрытий | УНП | 3 | 12 | 3,2 | 1,2 | 0,6 | ||

| 055 | Контрольная | Стол ОТК | 4 | 14 | 2,7 | 1,7 | 0,5 | ||

| Итого | 140 | 38,03 | 26,7 | 5,45 | |||||

В соответствии с ГОСТ 14.004-83 в зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска изделий, современное производство подразделяются на следующие типы [2]: единичное; серийное; массовое. У каждого из этих типов, производственный и технологический процессы имеют свои характерные особенности, и каждому из них свойственна определенная форма организации работы. Единичное производство характеризуется широтой номенклатуры изготовляемых или ремонтируемых изделий. На предприятиях единичного производства количество выпускаемых изделий и размер операционных партий заготовок исчисляется штуками и десятками штук; используется универсальное точное оборудование, приспособление и инструмент; заготовки - простейшие с малой точностью и большими припусками; взаимозаменяемость деталей и узлов во многих случаях отсутствует; квалификация рабочих очень высокая; применяется опытно- статическое нормирование труда.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течении продолжительного времени. Коэффициент закрепления операции в соответствии с ГОСТ 3.1108-84 для массового производства равен 1, т.е. на каждом рабочем месте закрепляется выполнение одной постоянно повторяющейся операции. При этом используется высокопроизводительное оборудование. Широко применяются автоматические линии и автоматизированные производственные системы, управляемые ЭВМ. Средняя квалификация рабочих в массовом производстве ниже, чем в единичном. Технические нормы тщательно рассчитываются и подвергаются экспериментальной проверке.

|

|

|

Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися партиями и сравнительно большим объемом выпуска изделий. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операции серийное производство разделяют на мелкосерийное (20< k3.0<40), среднесерийное (10< k3.0< 20) и крупносерийное (1< k3.0< 10).

Для установления типа производства определяется коэффициент закрепления операций (К30). Для определения числового значения этого коэффициента предварительно рассчитаем средний производственный такт (tср) и среднее штучное время изготовления детали (изделия) по всем операциям (tшт.ср) по формулам: (51), (52), (53), (54) и (55).

К30 = tс/tшт.ср, (51)

tср =Фдc/Nг, (52)

Фдcг = Фн · hр, (53)

Фн =(Фрд Tсм - Фпп Tск)· Sр·60, (54)

tшт.ср= Σtшi /чоп (55)

где Фн – номинальный фонд рабочего времени оборудования (рабочих мест) в плановом периоде при заданном режиме работы (мин);

Фдcг –действительный фонд рабочего времени оборудования в плановом году;

Nг – годовой объем выпуска деталей по плану (шт.);

Sр – число рабочих смен в день;

Фрд, Фпп – количество рабочих и предпраздничных дней в году;

Tсм - продолжительность рабочих смен;

Tск – количество часов, на которые сокращается рабочая смена в пред-

праздничные дни; Tск=1ч.

hр – коэффициент, учитывающий потери времени на ремонт оборудования (при Sр =2, hр=0.97);

|

|

|

tшi – норма штучного времени на i-й операции;

чоп – число операций технологического процесса.

Воспользовавшись формулой (54) рассчитаем номинальный фонд рабочего времени:

Tсм = 8 часов

Tск = 1 час

Фрд = 247 дней в году

Фпп = 3 дня

Фн =(247 ·8 - 3·1) ·2 ·60 = 236760 (мин) = 3946 час.

Воспользовавшись формулой (53) рассчитаем действительный фонд рабочего времени оборудования в плановом году:

Фдcг = Фн · hр = 236760 · 0,97 = 229657 мин = 3828 час.

Воспользовавшись формулой (55) рассчитаем среднее штучное время изготовления детали, учитывая время основных операций 005, 015, 020, 0,25, 030, 035, 040, 045, 050:

tшт.ср = (1,2+11,68+1,85+0,83+1,092+7,0+0,709+2,3+1,7+3,2)/9= 30,731/9 = 3,4146 мин

Воспользовавшись формулой (52) рассчитаем средний производственный такт:

tср = 229 657/6000 = 38,3 мин/шт

Воспользовавшись формулой (51) рассчитаем коэффициент закрепления

операций:

К30 = 38,3/3,4146=11

В нашем случае коэффициент закрепления операции К30 = 11, соответственно (10< k3.0< 20), исходя из данного неравенства, тип производства - среднесерийное производство.

ЗАКЛЮЧЕНИЕ

В курсовом проекте представлены следующие разделы: технологическая часть, конструкторская часть, организационно-экономическая часть.

В технологической части курсового проекта проводился анализ детали, ее назначения, технологичности, выбирался тип заготовки. На основании анализа заводского технологического процесса по обработке детали спроектирован новый технологический процесс изготовления. Проводился расчет припусков на обработку поверхностей, выбрано оборудование и режущий инструмент, а также произведён расчет режимов обработки и нормирование операций.

Конструкторская часть курсового проекта посвящена разработке контрольно-измерительного инструмента для обработки детали.

Для разработанного технологического процесса сделан расчет затрат и прибыли, разработаны мероприятия по организации труда на участках, в цехах.

В «Экономическо-организационном» разделе на основе выбранного ранее оборудования, разработанных операций и параметров участка были произведены расчеты технико-экономических показателей.

|

|

|