|

Выбор режущего инструмента

|

|

|

|

В разработанном мною технологическом процессе используется следующий режущий инструмент:

005 операция Отрезная

Дисковая отрезная фреза, Р6М5, D=60мм, B=2,5мм, z=30 ГОСТ 2679-54

015 операция Токарная с ЧПУ

- Резец токарный подрезной с механическим креплением многогранных твердосплавных пластин из сплава Т15К6, 20×16, 2102-1217 по ГОСТ 24996-81. H=20мм, f=20мм, L=125мм, L1 не более 32мм, угол в плане φ=45°. Режущая пластина 03114-090304 по ГОСТ 19052-80, опорная пластина 721-0903 по ГОСТ 19076-80.

- Резец токарный проходной с механическим креплением многогранных твердосплавных пластин из сплава Т15К6, 20×16, по ГОСТ 29132-91. H1=20мм, f=20мм, L=120мм, угол в плане φ=92°.

- Резец токарный отрезной из быстрорежущей стали по ГОСТ 18871 – 73: Н = 16мм; В = 10мм; L = 100мм.

- Фреза концевая Ø 20 ГОСТ 17025-71 с коническим хвостиком из Р6М5

L = 83мм; 1 = 44мм; число зубьев – 5

- Фреза концевая Ø 2 ГОСТ 17025-71 с коническим хвостиком из Р6М5

L = 24 мм; 1 = 8мм; число зубьев – 3

- Резец для обработки наружных выточек 20×20, Т5К10, 035-2126-1801 ОСТ 2И10-8-84

- Резец резьбовой для метрической резьбы с шагом 1,5х0,92 10х10 Т15К6 по ГОСТ 18885-73 (обозначение 2662-0001)

020 операция Токарная с ЧПУ

- Резец токарный подрезной с механическим креплением многогранных твердосплавных пластин из сплава Т15К6, 20×16, 2102-1217 по ГОСТ 24996-81. H=20мм, f=20мм, L=125мм, L1 не более 32мм, угол в плане φ=45°. Режущая пластина 03114-090304 по ГОСТ 19052-80, опорная пластина 721-0903 по ГОСТ 19076-80.

- Резец токарный проходной с механическим креплением многогранных твердосплавных пластин из сплава Т15К6, 20×16, по ГОСТ 29132-91. H1=20мм, f=20мм, L=120мм, угол в плане φ=92°.

- Сверло центровочное, Æ1,0 мм; φ60˚; L=31,5; D=3,5; Р6М5; ГОСТ 14952-75.

- Сверло спиральное Ø2,5 по ГОСТ 10902-80 с коническим хвостовиком L=90мм; l=55мм; марка материал Р6М5 [7] стр. 137

|

|

|

- Резец для обработки наружных выточек 20×20, Т5К10, 035-2126-1801 ОСТ 2И10-8-84

- Резец резьбовой для метрической резьбы с шагом 1,0х0,92, 10х10 Т15К6 по ГОСТ 18885-73 (обозначение 2662-0001)

- Зенковка коническая с коническим хвостовиком из быстрорежущей стали P18 ГОСТ 14953-80, обозначение 2353-0136, D=12 мм, do=10мм, L=85мм, l=13мм.

025 операция Радиально-сверлильная

- Сверло спиральное Ø2 по ГОСТ 10902-80 с коническим хвостовиком L=68 мм; l=25мм, марка материала Р6М5 [7] стр. 137

030 операция Зубофрезерная

Фреза дисковая мелкомодульная из быстрорежущей стали Р6М5 2500-0049 ГОСТ 13838-68, D=32 d=13 B=3,2

035 Операция Слесарная

Сверло спиральное коническое с конусностью 1:50, ГОСТ 18201-72 6,0х80х145 мм.

Метчик резьбовой конический метрический MК6х1 Р18 машинно-ручной глухой ГОСТ 25229-82, L1=50, l=20

Зенковка коническая с коническим хвостовиком из быстрорежущей стали P18 ГОСТ 14953-80, обозначение 2353-0136, D=12 мм, do=10мм, L=85мм, l=13мм.

Измерительный инструмент

На контрольно – измерительной операции проводим проверку размеров, используя для каждой поверхности соответствующий измерительный инструмент.

- Пробка гладкая Ø2h12 ГОСТ 14807-69

- Микрометр МК-25 ГОСТ 6507-90

- Индикатор ИНО-25 ГОСТ 577-68

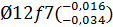

- Калибры скобы  ,

,

- Стойка С-III ГОСТ 10197-70.

- Биениемер ПБ-200 ГОСТ 8137-81.

- Индикатор ИЧ-10 ГОСТ577-68.

Для того, чтобы проверить свободные размеры выбираем штангенциркули ШЦ-I-125-0,1 ГОСТ166-89, ШЦ-I1-250-0,05 ГОСТ166-89

Для контроля глубины внутреннего отверстия – микрометрический глубиномер 0-100-0,01

Для проверки шероховатости поверхностей - образцы шероховатости ГОСТ 9378-93, профилометр.

Для контроля радиусов – шаблоны радиусные.

Для контроля резьбы – шаблоны резьбовые, калибр-кольца резьбовые

Для контроля зубчатого венца - штангензубомер.

Расчет режимов резания

Расчетно-аналитический метод расчета режимов резания

|

|

|

025 операция Радиально-сверлильная

Сверло спиральное Ø2 по ГОСТ 10902-80 с коническим хвостовиком L=68 мм; l=25мм, марка материала Р6М5

Глубина резания, t, мм определяется по формуле (19):

t = 0,5D =1,0 мм. (19)

Подача на оборот Sо , мм/об.

Sо = 0,04÷0,05 мм/об.

Принимаем по паспортным данным станка

Sо = 0,05 мм/об.

Скорость резания V, м/мин, определяется по формуле (20):

(20)

(20)

Cv = 7,0

y = 0,7

х = 0

s= 0,05

m = 0,2

q =0,4

Т=15 мин - период стойкости сверла

D= 2,0 мм

Поправочный коэффициент на скорость резания определяется по формуле (21):

Kv = Kм v × Ku v × Klv (21)

Коэффициент на обрабатываемый материал определяется по формуле (22):

Kmv = См(75/σв) nv (22)

См =0,9

nv = 0,9

Kuv = 0,9 - коэффициент, учитывающий состояние поверхности

Kmv = 0,9·(75/120) 0,9 = 0,59

Klv= 0,3 - коэффициент на инструментальный материал

V=(7,0 ·2,00,4)/(15 0,2·0,05 0,7) ·0.16=7,0 м/мин

Частота вращения шпинделя определяется по формуле (23):

n=1000 V/πD (23)

n=1000·7,0 / 3,14·2,0=1104 об/мин

Действительное число оборотов.

nд = 1250 об/мин

Действительная скорость резания определяется по формуле (24):

(24)

(24)

V=(3,14 ·2,0·1250) / 1000 =7,85м/мин

Крутящий момент Мкр определяется по формуле (25):

Мкр=10·См ·Dq ·Sy ·Kp (25)

См=0,0345

q= 2,0

y=0,8

Kp= Kмp= (σв/75)0,75 =(120/75)0,75=1,42

Мкр.=10·0,0345·22·0,050,8·1,42 = 0,178 Н·м

Проверка мощности по двигателю станка: если Nрез≤Nшп, то обработка возможна.

|

|

|

Мощность резания определяется по формуле (26):

Nрез= Мкр·n/9750 =0,178·1250/9750=0,02 квт (26)

Неравенство выполняется 0,02 < 1,5 - обработка возможна.

Определяем основное время по формуле (27):

То= Lpx/ n·s (27)

где Lpx – рабочий ход инструмента, мм, определяемый по формуле (28):

n – число оборотов, об/мин,

s – подача, мм/об.

Lpx =lрез+l1 (28)

где lрез – длина резания, мм,

l1 – величина подвода, перебега, мм

Lpx = 8+3=11мм

То =(11/1250·0,05) *2= 0,352мин

Lpx=lрез+l1=8+3=11мм

Табличный метод расчета режимов резания по Барановскому для 015, 020 операции Токарная с ЧПУ – обработка торца.

Определение длины рабочего хода по формуле (29):

(29)

(29)

где  – длина резания, (мм);

– длина резания, (мм);

y – величина подвода, врезания, перебега инструмента, (мм) определяется по формуле (30):

, (30)

, (30)

где Lдоп. – дополнительная длина хода, вызванная особенностями наладки и конфигурацией заготовки;

= 1+1+1=3,0 мм;

= 1+1+1=3,0 мм;

тогда:

мм

мм

Определение рекомендуемой подачи на оборот шпинделя станка.

Принимаем: S =0,3 мм/об;

Корректирование подачи по паспорту станка на оборот шпинделя станка.

В соответствии с паспортными данными станка принимаем ближайшее стандартное значение подачи на оборот шпинделя станка.

Принимаем: Sф = 0,3 мм/об.

Определение стойкости инструмента по формуле (31):

мин. (31)

мин. (31)

где  = мин – значение стойкости по нормативам;

= мин – значение стойкости по нормативам;

l – коэффициент времени резания, определяемый по формуле (32):

, (32)

, (32)

|

|

|

тогда:

;

;

Тр = 60*0,78=47 мин.

Определение скорости резания по формуле (33):

(33)

(33)

где  – табличное значение скорости резания, (м/мин);

– табличное значение скорости резания, (м/мин);

К1 – коэффициент, зависящий от размеров заготовки;

К2 – коэффициент, зависящий от состояния обрабатываемой поверхности и её твёрдости;

К3 – коэффициент, зависящий от стойкости и материала инструмента.

тогда:

Vтабл = 109 м/мин; К1 = 0,46; К2 = 1,0; К3 = 1,0; К4 = 1,0

V = 50,14м/мин.

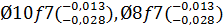

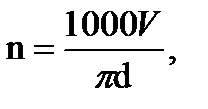

Определение числа оборотов шпинделя станка по формуле (34):

(34)

(34)

где V– скорость резания, рекомендуемая нормативами, (м/мин);

d –диаметр сверла, (мм).

тогда:  об/мин.

об/мин.

Корректирование по паспорту станка числа оборотов.

В соответствии с паспортными данными фрезерного станка и физико-механическими свойствами материала принимаем ближайшее стандартное значение частоты вращения шпинделя.

Принимаем: nф = 800 об/мин.

Определение действительной скорости резания из формулы (34):

тогда:

м/мин

м/мин

Определение машинного времени по формуле (35):

(35)

(35)

где i = 2 – число рабочих ходов при tmax = 0,8 мм.

тогда:  мин.

мин.

Мощность резания определяется по формуле (36):

Nрез.=Nтабл.·КN  (36)

(36)

Режимы резания на остальные операции заносим в таблицу 12.

Таблица 12 – Режимы резания табличным методом на остальные операции

| № операции | V, м/мин | t, мм | Sо, об/мин | Lрх, мм | n, об/мин | Nр, кВт | Tм, мин |

| 005 операция Отрезная | |||||||

| Резать пруток на заготовки в размер 300-1,3 | 16 | 1,6 | 0,1 мм/зуб | 14 | 210 | 0,4 | 0,62 |

| 015 операция Токарная с ЧПУ | |||||||

| Точить цилиндрическую поверхность до Ø20,61-0,21 (получистовое) | 19 | 0,9 | 0,4 | 53 | 280 | 1,4 | 0,47 |

| Точить цилиндрическую поверхность до Ø20-0,13 (чистовое) | 25,12 | 0,4 | 0,2 | 53 | 400 | 1,4 | 0,66 |

| Точить цилиндрическую поверхность до Ø12,831-0,18 (получистовое) | 22,4 | 0,9 | 0,3 | 50 | 560 | 1,4 | 0,67 |

| Точить цилиндрическую поверхность до Ø12,251-0,027 (чистовое) | 30,8 | 0,4 | 0,2 | 50 | 800 | 1,4 | 0,31 |

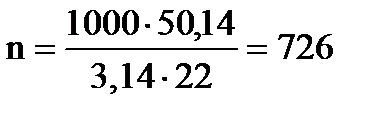

Точить цилиндрическую поверхность до  (тонкое) (тонкое)

| 84,4 | 0,24 | 0,18 | 50 | 2240 | 2,8 | 0,125 |

| Фрезеровать поверхность до Ø10,937-0,15 (получистовое) | 50,24 | 3,0 | 0,1 мм/зуб | 39 | 800 | 2,2 | 1,3 |

Продолжение таблицы 12

| № операции | V, м/мин | t, мм | Sо, об/мин | Lрх, мм | n, об/мин | Nр, кВт | Tм, мин | ||

Фрезеровать поверхность до  (чистовое) (чистовое)

| 70,3 | 0,8 | 0,06 мм/зуб | 39 | 1120 | 1,8 | 5,8 | ||

| Точить цилиндрическую поверхность до Ø9,221-0,43 (получистовое) | 23,2 | 0,6 | 0,3 | 23 | 800 | 1,4 | 0,096 | ||

| Точить цилиндрическую поверхность до Ø8,341-0,018 (чистовое) | 29,33 | 0,45 | 0,2 | 23 | 1120 | 1,4 | 0,046 | ||

Точить цилиндрическую поверхность до  (тонкое) (тонкое)

| 56,3 | 0,2 | 0,18 | 23 | 2240 | 2,4 | 0,057 | ||

| Фрезеровать паз по торцу детали 2мм | 7,0 | 2 | 0,06 мм/зуб | 11 | 1120 | 0,8 | 0,055 | ||

| Точить выточку под резьбу на Ø8 | 40,2 | 0,5 | 0,06 | 5 | 1600 | 0,9 | 0,052 | ||

| Нарезать резьбу М8 | 20,1 | 0,92 | 1 | 12 | 800 | 1,2 | 0,09 | ||

| Отрезать деталь в размер 65-0,74 | 17,6 | 3,5 | 0,12 | 13 | 280 | 0,2 | 0,39 | ||

| 020 операция Токарная с ЧПУ

| |||||||||

| Точить цилиндрическую поверхность до 14,52-0,18 (получистовое) | 19 | 0,9 | 0,5 | 18 | 280 | 1,4 | 0,257 | ||

| Точить цилиндрическую поверхность до 13,94-0,14 (чистовое) | 25 | 0,4 | 0,2 | 18 | 400 | 2,0 | 0,225 | ||

| Сверлить центровочное отверстие Ø1,0мм | 2,5 | 0,5 | 0,12 | 10 | 800 | 1,8 | 0,17 | ||

| Сверлить отверстие Ø2,5 глубиной 38 мм | 8,8 | 1,25 | 0,09 | 42 | 1120 | 1,7 | 0,417 | ||

| Точить выточку под резьбу Ø14 | 49,2 | 0,5 | 0,06 | 5 | 1120 | 0,9 | 0,074 | ||

| Снять фаску в отверстии 1,0х45° | 12,6 | 1,0 | 0,1 | 4,0 | 800 | 0,7 | 0,047 | ||

| Нарезать резьбу М14х1,5-6е | 24,6 | 0,92 | 1,5 | 12 | 560 | 1,4 | 0,086 | ||

Продолжение таблицы 12

| № операции | V, м/мин | t, мм | Sо, об/мин | Lрх, мм | n, об/мин | Nр, кВт | Tм, мин |

| 030 операция Зубофрезерная | |||||||

| Фрезеровать зубчатый венец | 8,8 | 0,97 | 0,06 мм/зуб | 5 | 140 | 0,02 | 5,76 |

| 035 Операция Слесарная | |||||||

| Рассверлить коническое отверстие до Ø5 | 22 | 1,25 | 0,12 | 11 | 1400 | 1,6 | 0,065 |

| Снять фаску в отверстии 0,6х45° | 12,6 | 0,6 | 0,1 | 3,6 | 800 | 0,8 | 0,045 |

| Нарезать коническую резьбу в отверстии МК6х1 | 3,8 | 0,5 | 1,0 | 9,0 | 200 | 0,3 | 0,045 |

|

|

|