|

Факторы, влияющие на прочность и долговечность КБС с фрезерованием корешка

|

|

|

|

В 60-70-х гг. кафедрой ТБПП МГУП была проведена научно-исследовательная работа, позволившая установить влияние многочисленных факторов на качество книжных изданий, скрепленных самым распространенным видом КБС с фрезерованием корешка книжных блоков. Эти исследования легли в основу технологических инструкций по изготовлению изданий в обложке на машинах «Джет-Биндер», «Ротор-Биндер РВ-5» и др. (фирма «Мюллер-Мартини», Швейцария), которыми были оснащены многие крупные типографии России и стран СНГ. Было установлено, что на качество подготовки поверхности корешка и прочность КБС книжных блоков существенное влияние оказывают режимы фрезерования корешка и целый ряд технологических факторов, связанных с физико-механическими и физико-химическими свойствами бумаги и клея.

Режимы фрезерования. К режимам фрезерования относятся величина выхода корешков из зажимов, величина зазора между зажимами блока и зубцами фрезы, скорость подачи блоков на фрезу и острота резцов. Качество механической обработки корешка характеризуется макро- и микрогеометрией его поверхности, полученной после фрезерования: величиной площади контакта клеевого слоя с бумагой, а на молекулярном уровне — числом активных центров на единице площади шероховатой поверхности корешка. Так как волокнистая структура бумаги не позволяет даже приблизительно определить истинное развитие поверхности при ферезровании корешка, то показателем качества фрезерования принято считать среднюю глубину макронеровностей (см. подразд. 5.2.10 и рис. 5.16).

Величина выхода корешка из зажима. Как указывалось выше (см. подразд. 5.2.7), при фрезеровании корешка блоков необходимо удалить от 3,5 до 5 мм ширины корешковой зоны. Но при сфрезеровывании всего 2-3 мм ширины корешка глубина макронеровностей может превысить допустимое значение 0,4 мм, поэтому при тетрадной технологии большой выход корешка из зажимов сфрезеровывают по крайней мере за два приема, чтобы при «чистовом» фрезеровании выход корешка из зажима не превышал 1,5 мм.

|

|

|

Величина зазора между зажимами и зубцами фрезы. Увеличение зазора между зажимами и зубцами фрезы от минимального (0,5 мм) до 1 мм, всего на 0,5 мм, повышает глубину макронеровностей примерно в 1,4-1,5 раза, что во многих случаях приводит к неудовлетворительному состоянию фрезерованной поверхности и низкому качеству КБС. Величину зазора всегда следует устанавливать минимальной, которую позволяют качество фрезы и техническое состояние машины.

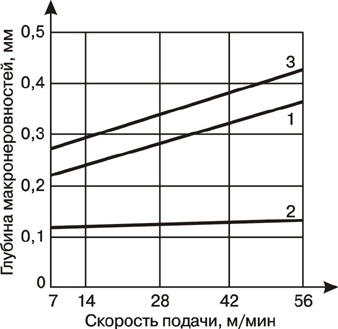

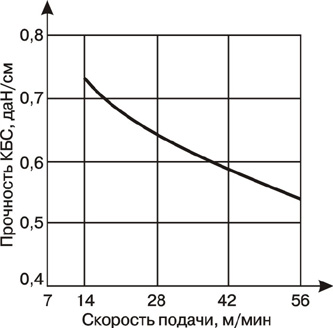

Скорость фрезерования. С увеличением скорости фрезерования средняя глубина макронеровностей возрастает линейно, причем начальная глубина макронеровностей при минимальной скорости работы машины зависит от величины установленного зазора между зажимами блока и зубцами фрезы и от положения листов в блоке (рис. 5.17 и 5.19). При восьмикратном увеличении скорости подачи блоков на фрезу (от 7 до 56 м/мин) глубина макронеровностей в середине блока возрастает примерно на 12%, а при входе и выходе блока — примерно в 1,5 раза; прочность КБС при этом понижается примерно на 25% (рис. 5.18).

|

| Рис. 5.17. Зависимость глубины макронеровностей от скорости подачи блока на фрезу: 1 — при входе блока; 2 — в середине корешка; 3 — при выходе блока |

|

| Рис. 5.18. Зависимость прочности КБС от скорости подачи блока на фрезу |

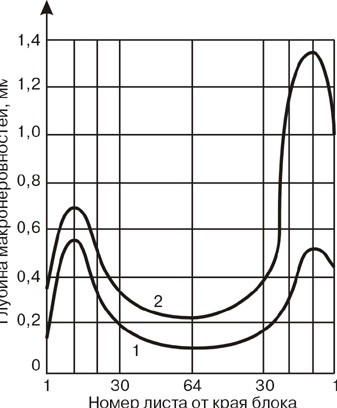

Острота зубцов фрезы. По мере затупления фрезы средняя глубина макронеровностей возрастает, причем в наибольшей степени — во второй половине блока и особенно при выходе блока из фрезы (рис. 5.19). Это обстоятельство требует от машиниста постоянного внимания и регулярной проверки качества фрезерования путем сравнения контролируемых блоков с эталонным образцом.

|

|

|

|

| Рис. 5.19. Зависимость средней глубины макронеровностей от положения листов в блоке: 1 — при острой фрезе; 2 — при тупой фрезе |

Технологические факторы. Качество книжных блоков после фрезерования корешка в значительной степени зависит от жесткости бумаги блока и сопротивления изгибу корешковой зоны, выступающей из зажимов главного транспортера машины КБС в процессе фрезерования. Значение этих параметров зависит от толщины блока и толщины составляющих его тетрадей и листов бумаги, ее композиции, объемной массы (плотности), степени проклейки, толщины и направления раскроя. Другая группа факторов — концентрация, вязкость, температура и толщина клеевого слоя или расход клея на единицу поверхности корешка.

Толщина блока, тетрадей и бумаги. Сопротивление корешка блока изгибу наименьшее у крайних тетрадей и листов блока, так как при закреплении блока зажимами главного транспортера машины КБС они веерообразно изгибаются и отходят относительно середины блока. Поэтому в первый момент силового воздейств ия зубцов фрезы на корешок блока крайние листы не имеют опоры о листы средней части блока. В еще более невыгодном положении находятся последние листы блока, так как на выходе блока из фрезы зубцы фрезы еще больше отжимают листы от середины блока, воздушные зазоры между ними возрастают, а сопротивление изгибу оставшихся листов уменьшается. По этим причинам средняя глубина макронеровностей оказывается минимальной в середине блока и максимальной по краям (см. рис. 5.19).

Композиция бумаги. Состав бумаги по волокну значительно влияет на качество подготовки поверхности корешка блоков и прочность КБС. Влияние этого фактора не однозначно: бумага № 1, не содержащая древесной массы, обеспечивает более ровную структуру фрезерованной поверхности, более прочное сцепление волокон целлюлозы между собой, но относительно высокая объемная масса (плотность) и меньшая пористость затрудняют проникание высоковязкого клея в ее капилляры и поры. Наибольшую прочность КБС обеспечивает бумага № 2, содержащая умеренное количество древесной массы, повышающей пористость и впитывающую способность бумаги. Высокую прочность КБС обеспечивает также мелкопористая бумага для глубокой печати, изготовленная из качественного волокнистого материала, содержащая значительное количество (до 22%) мелкодисперсного наполнителя.

|

|

|

Объемная масса. Объемная масса (плотность) бумаги, если она не содержит большого количества наполнителей, характеризует ее пористость и, следовательно, впитывающую способность. Поэтому, как правило, все виды бумаги с относительно малой объемной массой (машинной гладкости), по сравнению с каландрированной и высококаландрированной, обеспечивают более высокую прочность КБС.

Степень проклейки. Высокая степень проклейки офсетной и особенно картографической бумаги на прочность КБС оказывает отрицательное влияние, так как используемые для проклейки отечественной бумаги эфиры канифоли придают ей гидрофобность, ухудшающую смачивание бумаги клеями на водной основе. Использование клееной и высоклееной бумаги приводит к значительному падению прочности КБС, поэтому при применении этого способа скрепления в изданиях, отпечатанных офсетным способом, ограничиваются другие показатели бумаги, определяющие ее жесткость. Наибольшую прочность и стабильность результатов при КБС обеспечивает слабоклееная бумага высокой печати № 2.

Толщина бумаги. При клеевом бесшвейном скреплении наилучшие показатели прочности и долговечности книжных изданий обеспечивают тонкие виды бумаги — толщиной до 90 мкм и поверхностной плотностью до 70 г/м2. Более толстые виды бумаги вследствие высокой жесткости оказывают значительное силовое воздействие на клеевое соединение листов в корешке при пользовании книгой, приводящее к ее быстрому разрушению, для КБС книг, рассчитанных на большой срок службы или интенсивное пользование, непригодны. Использование офсетной бумаги поверхностной плотностью 80, 100 г/м2 и выше возможно лишь при условии долевого раскроя для изданий, рассчитанных на малый и средний срок службы и малую интенсивность пользования.

|

|

|

Направление раскроя. Долевой раскрой бумаги блока обеспечивает наименьшее силовое воздействие на клеевое соединение листов при пользовании книгой, но в процессе фрезерования, особенно затупившейся фрезой, в бумаге долевого раскроя часто образуются надрывы за пределами макронеровностей, что резко сокращает срок службы книжного издания. Следует также учитывать (при подборе концентрации, вязкости и расхода клея), что при долевом раскрое средняя глубина макронеровно стей и их число по высоте блока всегда меньше, чем при поперечном раскрое. Поперечный раскрой листов блока допустим и рекомендуется технологическими инструкциями при применении тонких и малопрочных видов бумаги, так как в таких случаях на долговечность изданий решающее влияние оказывают прочность бумаги на разрыв и степень развития поверхности корешка при фрезеровании.

Концентрация и вязкость клея. На машинах КБС с одноразовой заклейкой корешка блока применяют неразбавленную средне- или высоковязкую ПВАД марок ДФ 51/15 ВП, ДФ 50/7,5 ВП и т.д. с содержанием сухого вещества от 50 до 55% и условной вязкостью от 41 до 100 с по вискозиметру ВМС. Такая дисперсия обеспечивает высокую когезионную прочность клеевого слоя, но ее адгезионная прочность с клееной бумагой блока может оказаться недостаточной. В машинах КБС с двукратной заклейкой корешка первую заклейку производят низковязкой дисперсией с условной вязкостью от 18 до 35 с, а после промежуточной сушки — средне- и высоковязкой ПВАД с показателем условной вязкости от 32 до 75 с по вискозиметру ВМС. Двукратная заклейка корешка позволяет получить высокую адгезионную и когезионную прочность клеевого соединения листов блока.

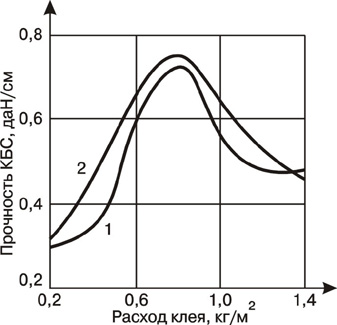

Толщина клеевой пленки и расход клея. С увеличением толщины клеевой пленки до известного предела прочность клеевого бесшвейного скрепления сначала возрастает, а затем уменьшается (рис. 5.20).

|

| Рис. 5.20. Зависимость прочности КБС от расхода ПВАД: 1 — при долевом раскрое бумаги блока; 2 -при поперечном раскрое |

На рисунке отчетливо видно, что максимальная прочность КБС наступает при расходе 50%-ной ПВАД, равном 800 г/м2. Простые расчеты показывают, что средняя толщина клеевого слоя при этом составляет 0,736 мм, так как плотность поливинилацета та rПВА = 1,19 г/см3, 1 кг 50%-ной ПВАД имеет объем V =920,17 см3 и плотность r50 =1,087 г/см3. В любом объеме 50%-ной ПВАД дисперсионная среда занимает 54,34%, а поливинилацетат — 45,66% объема клея. При пленкообр азовании в процессе впитывания и испарения дисперсионной среды ее необходимо удалить в количестве от 6,7 до 28,4%, чтобы образовалась соответственно кубическая и гексагональная укладка твердой фазы клея.

|

|

|

При расходе 800 г/м2 клея и при кубической укладке поливинилацетат создает воздушно-сухую пленку толщиной 0,687 мм, при гексагональной — 0,527 мм, при равновероятной — 0,607 мм. В сухой клеевой пленке наиболее вероятен комбинирован ный вариант укладки ПВА, следовательно, ее толщина будет примерно равна 0,6 мм. Если средняя глубина

|

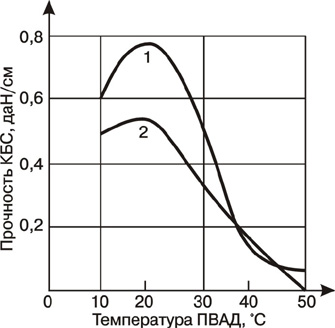

| Рис. 5.21. Зависимость прочности КБС от температуры ПВАД: 1 — с высокой начальной вязкостью; 2 — с низкой вязкостью |

макронеровностей равна 0,4 мм, а площади углублений и вершин одинаковы, то на полное заполнение макроуглублений затрачивается лишь 1/3 всего количества клея, около 0,2 мм сухой пленки. В таком случае на поверхности корешка должно оставаться 0,4 мм воздушно-сухого клея. Если при оценке качества КБС толщина клеевой пленки на корешке оказывается меньше этой величины, то это значит, что расход ПВАД меньше 0,8 кг/м2, или глубина проникания клея между листами блока больше предельно допустимого значения средней глубины макронеровностей.

Температура ПВАД. Наибольшая прочность КБС обеспечивается, если в момент нанесения клей и бумага имеют температуру (20±2)°С. При уменьшении температуры клея до 10°С прочность КБС блоков, скрепленных поливинилацетатными дисперсия ми различных заводов-изготовителей, уменьшается в 1,1-1,4 раза, но наибольшее падение прочности наблюдается при увеличении температуры ПВАД до 30°С — в 1,5-1,8 раза, при этом снижение тем больше, чем ниже начальная вязкость дисперсии.

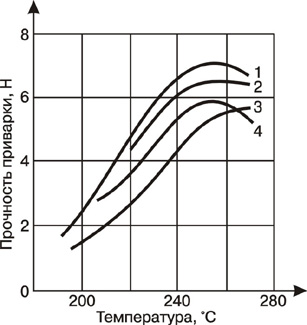

Факторы, влияющие на прочность и долговечность швейно-клеевого скрепления блоков. Прочность и долговечность швейно-клеевого скрепления блоков зависит от прочности термонитей, прочности приварки ножек нитяных скоб, клеевого скрепления ножек скоб и тетрадей блока между собой, вида и прочности окантовочного материала. Прочность термонитей достаточна: она обычно превышает прочность швейных ниток № 30, применяемых при потетрадном шитье блоков, примерно в 1,5 раза. Прочность приварки нитяных ножек зависит от температуры рабочих инструментов и вида бумаги (рис. 5.22).

|

| Рис. 5.22. Зависимость прочности приварки термонитей от температуры для различных видов бумаги: 1 — иллюстрационной каландрированной № 1; 2 — офсетной каландрированной № 2; 3 — для высокой печати мелованной; 4 — для высокой печати каландрированной № 1 |

С увеличением температуры нагревательных инструментов прочность приварки ножек термонитей возрастает, достигает максимального значения для многих видов бумаги в интервале температур порядка 250-265°С, после чего понижается. Для каландрированных видов бумаги (для высокой печати № 1, офсетной № 2, иллюстрационной № 1) оптимальная температура приварки ножек равна 255°С, а для мелованной высокой печати — 265°С. Как правило, высокаландрированные и с меловым покрытием виды бумаги дают примерно в 1,5 раза меньшую прочность приварки, чем мелованные в массе и каландрированные виды бумаги. У некоторых видов бумаги прочность приварки ножек нитяных скоб быстро уменьшается сразу же по достижении максимума прочности или остается постоянной вплоть до температуры 280°С.

В процессе заклейки, окантовки и сушки корешка блока прочность швейно-клеевого скрепления повышается примерно в 1,6-2 раза и достигает в среднем 10-11 Н (1,0-1,1 кгс).

Оценка качества заклейки, сушки и обжима корешка. На малых полиграфическ их предприятиях при пооперационной обработке полуфабрикатов качество блоков после заклейки, сушки и обжима корешка контролируется после каждой операции. При обработке блоков на поточных линиях блок может быть изъят для контроля только на транспортно-синхронизирующих устройствах, поэтому оценка качества выполнения заклейки, сушки и прессования корешка производится после сушки и после обжима корешка. Книжные блоки после заклейки, сушки и обжима корешка оцениваются по следующим показателям качества: 1) равномерности слоя клея на корешке; 2) плоскостности корешковых фальцев; 3) глубине захода клея между тетрадями (норма — 1,0 мм для 16-страничных тетрадей, 2,0 мм для 32-страничных тетрадей, допуск +1,0 мм); 4) отсутствию затеков клея в отверстия от швейных инструментов; 5) отсутствию склейки блоков друг с другом; 6) отсутствию раскола корешка; 7) полноте высыхания клея на отлип и на выдавливание; 8) влагосодержанию корешковой зоны; 9) прочности склейки тетрадей; 10) значению коэффициента спрессованности блока; 11) значению коэффициента стойкости блока к сдвигу; 12) при шитье на марле — гладкости приклейки и ровности клапанов марли.

Прочность склейки тетрадей у блоков изданий, рассчитан ных на средний срок службы, должна быть не менее 0,5 даН/см и 0,8 даН/см для изданий с большим сроком службы. Коэффициент спрессованности блоков должен находиться в пределах 0,90-0,96. Равномерность промазки корешка клеем в углублени ях и на вершинах фальцев оценивается визуально по интенсивности его окраски; отклонения от плоскостности корешковых фальцев (выступы или втяжки отдельных тетрадей), глубина захода клея в отверстия от швейных инструментов проверяют ся металлической линейкой с миллиметровыми делениями, а отсутствие склейки блоков, раскола корешка, гладкость приклейки и ровность клапанов марли, полнота высыхания клея оцениваются визуально. Влажность корешковой зоны после высокочастотной сушки блоков следует контролировать через каждые 2 ч работы оборудования с помощью влагомера ЭВ-2К; оптимальное ее значение должно находиться в пределах 15_18%. Прочность склейки тетрадей, коэффициент спрессованности блоков и коэффициент стойкости блоков к сдвигу контролиру ют в лабораторных условиях, когда возможно снижение качества полуфабрикатов и готовых книг из-за сомнительного качества исходных материалов и полуфабрикатов и изменения режимов обработки.

|

|

|