|

Научные основы стандартизации

|

|

|

|

Как отмечалось в предыдущей лекции, стандартизация является видом деятельности, которая базируется на методах, необходимых для установления оптимального решения повторяющихся задач и узаконивания его в качестве норм и правил.

Метод стандартизации – это прием или совокупность приемов, с помощью которых достигаются цели стандартизации.

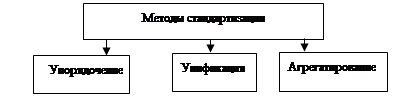

Стандартизация базируется на общенаучных и специфических методах (рис. 6).

Рисунок 6 - Методы стандартизации

Упорядочение - универсальный метод в области стандартизации продуктов, процессов, услуг и связан с управлением их многообразия.

Результатом работ по упорядочению являются, например, ограничительные перечни комплектующих изделий для конечной готовой продукции; альбомы типовых конструкций изделий; типовые формы технических, управленческих и других документов.

Упорядочение как универсальный метод состоит из отдельных методов:

- систематизация;

- селекция;

- симплификация;

- типизация;

- оптимизация.

Систематизациязаключается в научно обоснованной, последовательной классификации и ранжировании совокупности конкретных объектов стандартизации.

Пример: различные классификаторы (ОКП, ОКС, ОКПО и т. д. ). ОКП классифицирует всю товарную продукцию по отраслевой принадлежности. ОКП представляет собой систематизированный свод кодов на наименование продуктов, состоит из К-ОКП (классификационная часть) и А-ОКП (ассортиментная часть).

Селекция – деятельность, заключающаяся в отборе конкретных объектов, которые признаются целесообразными для дальнейшего производства и применения.

Симплификация – деятельность, заключающаяся в определении конкретных объектов, которые признаются нецелесообразными для дальнейшего производства и применения.

|

|

|

Работы по селекции и симплификации базируются на несложных методах оценки и обоснования принимаемых решений, например, на экспертных методах. Им предшествуют классификация и ранжирование.

Например, первый ГОСТ на алюминиевые кастрюли устанавливал 50 типоразмеров. Анализ показал, что количество типоразмеров можно сократить до 22, исключив дублирующие размеры 0, 9, 1, 3, 1, 7 л, тогда как в номенклатуре есть 1, 0, 1, 5 л.

Типизация – деятельность по созданию типовых (образцовых) объектов – конструкций, технологических правил, форм документаций.

В отличие от селекции отобранные конкретные объекты подвергают каким-либо техническим преобразованиям, направленным на повышение их качества и универсальности.

Пример, в начале 60-х гг. в эксплуатации находилось (включая ранее снятые образцы) более 100 конструктивных разновидностей телевизоров. Была поставлена задача – устранить неоправданное многообразие схем. В результате систематизации были выделены три варианта экрана по диагонали – телевизоры с экраном 35, 57 и 59 см. В каждом варианте были отобраны наиболее удачные схемы по показателям безотказности и ремонтопригодности.

Оптимизация заключается в нахождении оптимальных главных параметров (параметров назначения), а также значений всех других показателей качества и экономичности.

В отличие работ по селекции, симплификации здесь работы осуществляют путем применения специальных экономико-математических методов и моделей оптимизации.

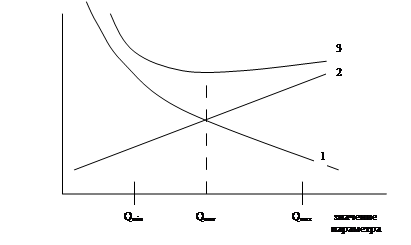

Целью оптимизации является достижение оптимальной степени упорядочения и максимально возможной эффективности по выбранному критерию. На рисунке 7 показан пример выбора оптимального значения одного из параметров стандартизуемых изделий.

|

|

|

Рисунок 7 - Выбор оптимальных значений параметров

стандартизуемых изделий

Кривая 1 показывает зависимость функции потерь в случае, когда при стандартизации выбрано максимально возможное значение параметра; на кривой 2 – параметр; на кривой 3 – средние суммарные потери. Оптимальное значение может быть выбрано при минимальном значении суммарной функции потерь.

Методы стандартизации, такие как унификация и агрегатирование, обеспечивают взаимозаменяемость и специализацию.

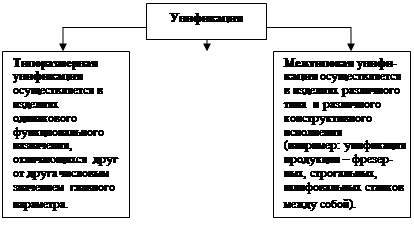

Унификация - этодеятельность по рациональному сокращению числа типов деталей, агрегатов одинакового функционального назначения.

Чем больше унифицированных узлов и деталей, тем короче сроки проектирования. Унификация позволяет снизить стоимость производства, повысить серийность, снизить трудоемкость, обеспечить большую мобильность промышленности, организовать специализированные производства.

Унификация осуществляется на основе определенного их подобия в выполнении аналогичных функций и должна заканчиваться стандартизацией унифицированных изделий. На рисунке 8 представлены виды унификации.

|

Рисунок 8 - Виды унификации

Работы по унификации могут проводиться на различных уровнях:

- заводском;

- отраслевом;

- межотраслевом.

Работы по унификации проводятся в следующей последовательности:

1. Определение направления, вида и уровня унификации.

2. Сбор и анализ чертежей унифицированных изделий, классификация чертежей.

3. Разработка новой конструкции или выбор из ранее существующих в качестве унификации конструкции, которая может заменить все ранее применявшиеся

4. Установление оптимальных типоразмеров и разработка стандарта на конструктивно-унифицированный ряд деталей;

5. Организация специализированного производства стандартных деталей.

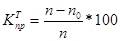

Уровень унификации изделий или их составных частей определяется с помощью системы показателей, из которых обязательным является коэффициент применимости на уровне типоразмеров.

|

|

|

Коэффициент применимости – это отношение количества заимствованных, покупных и стандартизированных типоразмеров к общему количеству типоразмеров изделий, %.

; % (1)

; % (1)

где  - общее количество типоразмеров изделий;

- общее количество типоразмеров изделий;

- количество оригинальных типоразмеров (составные части, разработанные для данного изделия).

- количество оригинальных типоразмеров (составные части, разработанные для данного изделия).

Агрегатирование – метод создания и эксплуатации машин, приборов и оборудования из отдельных стандартных, унифицированных узлов, многократно используемых при создании различных изделий на основе геометрической и функциональной взаимозаменяемости.

Агрегатирование обеспечивает расширение области применения машин путем замены их отдельных узлов и блоков, возможности их компоновки деталями, изготовленных на специализированных предприятиях.

Агрегатирование позволяет увеличить номенклатуру машин и оборудований за счет модификации их основных типов, использования взаимозаменяемых агрегатов и узлов.

Примером агрегатированного оборудования в машиностроении является агрегатный станок, который позволяет выполнять сверлильно-расточные, резьбовые, фрезерные и другие работы.

Метод базового агрегата– присоединение к базовой модели специального оборудования для получения ряда производных разнообразного назначения (пример: колесно-транспортные и дорожно-транспортные машины).

Метод секционирования – разделение машин на одинаковые унифицированные секции, из которых собирается ряд производных машин (ковшовые экскаваторы, транспортеры).

Принцип агрегатирование используется:

1. в контрольно-измерительных приборах, которые комплектуются из унифицированных электродных блоков, датчиков, самописцев, измерительных головок, элементов пневмонических приборов и т. д.;

2. в радиоэлектронике;

3. в машиностроении.

Взаимозаменяемость – это свойство независимо изготовленных деталей, узлов и агрегатов обеспечивать беспрепятственную сборку машин или приборов и выполнять свое служебное назначение без нарушения технических требований.

|

|

|

Требования к взаимозаменяемости предъявляются к таким параметрам, как точность сопрягаемых размеров, отклонения, формы и расположения поверхностей, волнистость и шероховатость, физико-химические свойства материалов. Различают 4 основных вида взаимозаменяемости: полную, неполную, внешнюю и внутреннюю (рис. 9).

Полная взаимозаменяемость обеспечивается соблюдением параметров с такой точностью, которая дополняет сборку и замену любых сопрягаемых деталей и узлов без дополнительных мероприятий.

Рисунок 9 - Виды взаимозаменяемости

Неполная взаимозаменяемостьхарактеризуется возможностью проведения таких дополнительных мероприятий при сборке, как групповой подбор деталей, применение компенсаторов, регулировка положения, пригонка.

Внешняя взаимозаменяемость– это взаимозаменяемость покупных и кооперируемых изделий по эксплуатационным показателям, а также по размерам и форме присоединенных поверхностей.

Внутренняя взаимозаменяемость– это взаимозаменяемость деталей, составляющих отдельные узлы или составные части и механизмы, входящих в изделия.

Уровень взаимозаменяемости характеризуется коэффициент взаимозаменяемости Кв.

, (2)

, (2)

где  - трудоемкость изготовления взаимозаменяемых деталей и сборочных единиц;

- трудоемкость изготовления взаимозаменяемых деталей и сборочных единиц;

- общая трудоемкостьизготовления изделия;

- общая трудоемкостьизготовления изделия;

Если  =1, то это объективный показатель технического уровня производства.

=1, то это объективный показатель технического уровня производства.

Совместимость – это свойство объектов занимать свое место в сложном готовом изделии и выполнять требуемые функции при совместимости или последующей работе этих объектов в заданных эксплуатационных условиях.

Вопросы для самопроверки

1. При разработке каких нормативных документов используется метод систематизация объектов?

2. Опишите научно-технический принцип системности.

3. На какие методы стандартизации распространяется принцип обеспечения функциональной взаимозаменяемости?

|

|

|