|

Мероприятия по снижению брака на предприятии за счёт модернизации оборудования

|

|

|

|

Из анализа проведённого во 2-й главе выявлены некоторые дефекты выпускаемой на предприятии продукции. Брак на предприятии связан с различными факторами, но основной из них моральный износ оборудования. Поэтому на предприятии предлагается внедрить новое оборудование. В данном случае большое количество брака допущено при изготовлении шлангов РВД и зеркал.

Для снижения брака при изготовлении зеркал необходимо модернизировать ВУ2М – вакуумную установку. Модернизация ВУ2М обойдется предприятию в 20 млн. руб. Рассчитаем экономическую эффективность от внедрения данного мероприятия. Для этого проведём анализ зеркала САКД.458201.001 до и после модернизации ВУ2М.

Таблица 11. Качественные показатели (баллов)

| Показатели | По действ. технологии | По новой технологии | Стандарт |

| 1. Соответствие требованиям ТУ,% 2. Коэффициент отражения,% 3. Виброустойчивость Гц 4. Влагоустойчивость,% пр t° 55° 5. Ударовосприимчивость, ударов/мин. | 80 45 30 60 50 | 90 75 35 80 90 | 100 > 40 35 95 120 |

Примечание. Источник: собственная разработка

Таблица 12. Исходные данные для расчета

| Показатель | Изделие | |

| По действ. технологии | По новой технологии | |

| 1. Себестоимость единицы изделия, руб. 2. Цена изделия, руб. 3. Срок эксплуатации, лет 4. Нормативный коэффициент эффективности | 4300 7740 10 0,15 | 5400 9720 12 0,15 |

Примечание. Источник: собственная разработка

Рассчитаем эффективность от введения нового оборудования.

1. Определим коэффициент технического уровня параметров по новой и по действующей технике (Кi, н, Кi, д) по формулам (1):

Кi, д = bi, д / bi, с, Кi, н = bi, н /bi, с, (1)

где bi, б, bi, с, bi, н – значение каждого i-того показателя сравниваемых изделий, выполненных подействующей технологии, стандарт и по новой соответственно. Расчёт см. в табл.13.

|

|

|

Таблица 13. Расчет коэффициентов параметров изделий

| Параметр

| Относительная величина параметра | Коэффициент весомости

| |

| По действ. технологии | По новой технологии | ||

| 1. Соответствие требованиям ТУ,% | 0,8 | 0,9 | 0,2 |

| 2. Коэффициент отражения,% | 1,125 | 1,875 | 0,2 |

| 3. Виброустойчивость Гц | 0,86 | 1 | 0,2 |

| 4. Влагоустойчивость,% пр t° 55° | 0,63 | 0,84 | 0,2 |

| 5. Ударовосприимчивость, ударов/мин. | 0,42 | 0,75 | 0,2 |

Примечание. Источник: собственная разработка

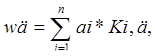

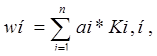

2. Определим коэффициент технического уровня (wд, н) действующего и нового изделия по формуле (2):

(2)

(2)

Wд = 0,8*0,2 + 1,125*0,2 + 0,86*0,2 + 0,63*0,2 + 0,42*0,2 = 0,767

Wн = 0,9*0,2 + 1,875*0,2 + 1*0,2+ 0,84*0,2 + 0,75*0,2 = 1,073

3. Определим коэффициент эквивалентности по формуле (3):

W = wн / wд, (3)

W= 1,073 / 0,767 = 1,399

4. Определим коэффициент, учитывающий повышение надежности изделия (β) по формуле (4):

β = Эи, н /Эи, б, (4)

где Эи, н, Эи, б – эксплуатация изделия нового и базового

β = 12/10=1,2

5. Определим коэффициент, учитывающий повышение качества изделия (γ) по формуле (6):

γ = β*W, (5)

γ= 1,399*1,2=1,679

7. Определим величину годового экономического эффекта от модернизации оборудования (Э) по формуле (7):

Э = (Сб + Кэ, б*Цб) *γ – (Сн+Кэ, н*Цн), (6)

где Сб, Сн - себестоимость базового и нового изделия,

Кэ, б, Кэ, н – нормативный коэффициент эффективности,

Цб, Цн – цена нового и базового изделия. [23, с.235]

Э = (4300+0,15*7740) 1,679 - (5400+ 0,15*9720) = 9169,02 - 10500 = 2311,02 руб.

То есть из проведённого нами расчёта можно сделать вывод о том, что введение нового оборудования эффективно.

ВУ «Ватт-1600-2М» экономит электроэнергию при выпуске месячной нормы зеркал в 6 раз, что позволит снизить себестоимость на выпуск данного изделия на 97200000 руб. в год (см. табл.14).

Таблица 14. Расчёт экономии электроэнергии при эксплуатации

модернизированной ВУ1600 2М

|

|

|

| Показатели | ВУ 1600 2М старая | ВУ 1600 2М новая |

| Потребление электроэнергии, кВт*ч. | 90 | 15 |

| Цена за 1 кВт*ч, руб. | 225 | 225 |

| Стоимость электроэнергии за 1 кВт*ч, руб | 20250 | 3375 |

| Кол-во часов работы оборудования в год, часов. | 5760 | 5760 |

| Стоимость потреблённой электроэнергии в год, руб. | 116640000 | 19440000 |

| Экономия электроэнергии составит: | 97200000 | |

Примечание. Источник: собственная разработка

Внедрение данного мероприятия окупится через 5 мес. (97200000/20000000 = 4,86 ≈5).

Для снижения брака при изготовлении шлангов необходимо закупить станок универсальный стоимостью 120 млн. руб. Данный станок уменьшит время выгрузки за счёт увеличения скорости изготовления деталей на 50%. При эксплуатации данного станка улучшается качество при изготовлении резьбы на РВД за счёт более точной резки, так как данный станок имеет очень высокие технические характеристики, и изготовлен из очень качественного металла. За счёт увеличения скорости изготовления деталей увеличится выпуск шлангов в 1,5 раза. Средний годовой выпуск шлангов – 30тыс. шт. На данном станке объём выпускаемых изделий возрастёт до 45тыс. шт. Средняя цена РВД – 12тыс. руб.

Рассчитаем годовую эффективность от внедрения данного мероприятия

45*12 – 3*120 = 540 – 360 = 180млн. руб.

Внедрение данного станка окупится через 8 месяцев. (180 / 12 = 15млн. р.,120 / 15 = 8 мес)

3.2. Повышение качества продукции за счёт совершенствования труда

работников предприятия

Одной из главных задач, стоящих перед предприятием, является повышение надежности и долговечности своей продукции, в чем оно уступает зарубежным аналогам. Очень важным моментом для завода является снижение потерь от брака, связанных с человеческим фактором. Устойчивое сопряжение работников с предметами труда и средствами производства для создания высококачественной продукции обеспечивается путем разрешения возникающих технических, технологических, экологических и других проблем, а также предвидения вероятности нестандартных ситуаций и установления приоритетов действий. Для того чтобы достичь успеха управляющие предприятием стараются создать все условия:

На предприятии разработана система учебы и повышения квалификации кадров всех уровней производства и управления, восстанавливается практика подготовки резерва руководителей основных структурных подразделений;

|

|

|

Для выполнения функций по адаптации персонала создано специальное подразделение.

Предприятие рассматривает затраты на подготовку персонала как инвестиции в основной капитал, которые позволяют наиболее эффективно использовать новейшие технологии.

На предприятии работают переводчики, имеющие навыки психолога;

На предприятии постоянно действуют различного вида поощрения:

увеселительные мероприятия;

материальная помощь;

организуются поездки заграницу;

имеются различные льготы;

13-я зарплата;

премирование за перевыполнение плана;

и др.

Однако, как мы выявили во 2-й главе количество брака на предприятии по вине работников значительно, и, часто по вине рабочих цехов и работников ОКиТ(в частности метролога, нормоконтролёра)

Структура основных причин брака по вине работников на предприятии выглядит следующим образом:

-небрежное отношение к работе – виновник рабочий-исполнитель;

-нарушение технологии – виновник рабочий-исполнитель;

-неправильная наладка оборудования – виновник наладчик;

-несоответствие марки материала требованиям чертежа – виновник администрация цеха;

-недоброкачественный инструмент – виновник администрация цеха;

-ошибки в технической документации – виновник нормоконтролёр;

-пропуск брака на последующие операции – виновник отдел технического контроля;

-несвоевременный контроль средств измерения, инструментов, приспособлений – виновник отдел технического контроля;

Брак на предприятии возникал из-за неточностей и ошибок в технологической документации. В связи с этим возникает необходимость ее проверки. На заводе постоянно разрабатывается новая техника и соответствующая документация.

На предприятии в составе отдела стандартизации и управления качеством в группе по стандартизации и нормоконтролю работает 1 нормоконтролер технической документации.

Данные по нормоконтролю за 2006 год представляют следующее:

- фактически затраченное время на нормоконтроль 1954 ч;

|

|

|

- среднечасовая заработная плата нормоконтролера 3010 руб.;

- среднемесячная заработная плата нормоконтролера 171,5ч*3010=516215 руб.;

- количество проверенных за год листов 8805 штук;

- количество обнаруженных ошибок 3895;

- среднее количество листов, поступающих на проверку в день 50;

- среднее количество рабочих дней в году 260;

- коэффициент, учитывающий общезаводские накладные расходы 3,0;

- коэффициент, учитывающий дополнительную заработную плату 1,45;

- начисления на заработную плату 35%;

- стоимость согласования, оформления, утверждения 1 ошибки - 2754руб.

Экономическая эффективность нормоконтроля технической документации достигается при проведении целого ряда работ за счет предотвращения ошибок в документах. Эффективность нормоконтроля устанавливается по выявленным и, следовательно, исправленным ошибкам.

Эффективность нормоконтроля, получаемая в результате предупреждения ошибок, устанавливается по следующим исходным данным:

экономии трудозатрат разработчиков технической документации на исправление ошибок;

экономии трудовых затрат работников бюро исправления документации (БИД) на внесение исправлений;

экономии трудозатрат на копировку и светокопировку извещений на изменение документации;

сокращению количества ошибок за определенный промежуток времени (месяц, квартал, год) [13, c.172].

Затраты на проведение нормализованного контроля рассчитывают по формуле (7):

Снк = Т*Ч(1+Кнр +Кдз +Ксс, (7)

где Т - трудоемкость проведения нормализированного контроля (фактически затраченное время на нормоконтроль нормоконтролерами);

Ч - среднечасовая заработная плата нормоконтролерам.

Фактические затраты на нормоконтроль за год рассчитаем согласно формуле (7):

Снк=1954*3010(1+3,0+1,45+0,35) = 34112932 руб.

Рассчитаем эффективность нормоконтроля технологической документации за 2006 год по формуле (10):

Энк=Н*Сизм(1+Кнр+Ксс+Кзр) - Снк, (8)

где Н - количество ошибок, зарегистрированных при нормоконтроле;

Сизм - стоимость согласования, оформления, утверждения и исправления одной ошибки;

Снк - затраты на проведение нормализованного контроля;

Кнр – коэффициент, учитывающий общезаводские накладные расходы;

Ксс - коэффициент начисления на заработную плату;

Кзр – коэффициент, учитывающий дополнительную заработную плату.

Энк=3895*2754*(1+3+1,45+0,35) - 34112932=28102682 руб.

В год необходимо проверять 260*50=13000 листов.

Среднее время на проверку 1 листа технической документации составляет: 1954*60/8805=13,3 мин.

1 нормоконтролер в год может проверить:

260*8*60/13,3=9383 листа.

Годовой объем проверки выполняется на:

8805/9383=0,94 или 94%.

Можно сделать вывод, что 1 нормоконтролера недостаточно для проверки всей документации.

|

|

|

Рассчитаем необходимое число нормоконтролеров технической документации:

13000/(8805*0,94) =1,57 чел.

Для предприятия целесообразно взять еще одного нормоконтролера на 0,5 ставки.

Рассчитаем плановые затраты на нормоконтроль технической документации по формуле (7):

Снк пл=1,5*260*8*3010(1+3,0+1,45+0,35) = 54468960 руб.

При том же соотношении проверенных листов и количества выявленных ошибок (3895/8805=0,44) плановая экономия от нормоконтроля составит (формула 8):

Энк пл=13000*0,44*2754(1+3,0+1,45+0,35) - 54468960=36897744руб.

Таким образом, данное мероприятие позволит не только проверить весь объем технической документации и устранить ошибки, приводящие к браку продукции, но и сэкономить немалые средства, что в условиях острой нехватки оборотных средств у предприятия является очень важным моментом.

Также для совершенствования труда работников необходимо улучшить работу отдела ОКиТ. Это можно сделать путём введения в отдел работника с персональным клеймом, что повысит ответственность и снизит затраты рабочего времени за счёт отнесения некоторых должностных обязанностей начальника ОТК и ОКиТ.

Внедрение данного мероприятия позволит повысить качество продукции за счёт своевременной проверки технической документации, контролем за выполнением норм, контролем за качеством сырья, материалов, проведения своевременного анализа и учёта брака, проведением контрольных испытаний… Также эффективность от внедрения данного мероприятия – это повышение производительности труда В ОКиТ за счёт снижения затрат рабочего времени на 25%.

∆П = 100Эвр / 100 – Эвр, (9)

где Эвр – снижение потерь и непроизводственных затрат рабочего времени,%.

∆П = 100*25/ (100-25) = 33,33%

3.3. Повышение качества продукции путем сертификации продукции

По результатам анализа, проведенного во 2-ой главе, было выявлено, что система менеджмента качества на предприятии функционирует эффективно, продукция предприятия имеет высокие технические характеристики и является конкурентоспособной на рынках Республики Беларусь и Российской Федерации. Поэтому рекомендуется и дальше совершенствовать СМК и эффективно использовать её. Также мы выявили, что вся основная выпускаемая предприятием продукция, сертифицирована. Два вида тракторных зеркал прошли международную сертитификацию в Англии, а автомобильные зеркала и патроны электрические прошли сертификацию в России. На все виды деятельности, осуществляемые предприятием и подлежащие лицензированию, предприятием получены соответствующие лицензии.

Согласно целям в области качества (см. табл.15) в 2007 году планируется расширить рынки сбыта продукции в странах СНГ, особенно с Россией.

Таблица 15. Цели ЧУП «Универсал Бобруйск» в области качества на 2007 г.

| Политика предприятия в области качества | Цели в области качества на уровне предприятия |

| 1 | 2 |

| Постоянное расширение номенклатуры новых изделий, модернизация и совершенствование выпускаемых | |

| Обеспечение конкурентоспособности выпускаемой продукции и расширение рынков сбыта | 1. Обеспечить темп роста товарной продукции - 110,0% |

| 2. Снизить уровень материалоемкости на –2,5% | |

| 3. Обеспечить темп роста экспорта в долларах США - 112,5% | |

| 4 Обеспечить удельный вес новой продукции в общем объеме производства – 25,0% | |

| Продолжение таблицы 15 | |

| 1 | 2 |

|

| 5. Обеспечить норматив затрат на 1 рубль произведенной продукции – 0,86 |

| 6. Освоить новые рынки сбыта продукции предприятия в Германии, Россию, провести международную сертификацию | |

| Обеспечение удовлетворенности потребителя качеством поставляемой продукции | 1. Обеспечить потребителей качественной продукцией предприятия согласно заявкам, договорам |

| 2. Повысить удовлетворенность потребителя на 15% | |

| Постоянный анализ, оценка и совершенствование системы менеджмента качества предприятия | 1. Проводить анализ системы менеджмента качества в соответствии с паспортами процессов и стандартами предприятия и постоянно ее совершенствовать согласно СТБ ИСО 9000–2000 |

| 2. Постоянно повышать результативность системы менеджмента качества | |

| Поддержание положительного имиджа предприятия в области качества | 1. Принять участие в конкурсах: |

| - «Лучшие товары Республики Беларусь на рынках Российской федерации»; | |

| - «100 лучших товаров Республики Беларусь» | |

| 2. Принять участие в Международных, республиканских выставках, семинарах | |

| 3. Принять участие в конкурсе на соискание Премии Минпрома РБ | |

| Окончание таблицы 15 | |

| 1 | 2 |

| Постоянное обучение персонала всех уровней: руководителей, специалистов, владельцев процессов, ответственных исполнителей, исполнителей процессов системы менеджмента качества | Продолжить обучение персонала всех уровней по системе менеджмента качества |

Примечание. Источник: собственная разработка

Что касается рынка стран Российской Федерации, Украины, Прибалтики в данных регионах также сформирован круг основных покупателей. Например:

-Россия (ООО «Автодин –ХХ1»,

-ООО «Автотрактормаркет», ООО «Великан-Рустрактор» и др.),

-Украина (ООО «Евросклад-Сервис», ООО «СтройТранс» и др.),

-Прибалтика (фирма «В. О.В.», фирма «С. Скрипунаса Лемдеста» и др.). Однако одним из условий полного взаимосотрудничества с данными странами является наличие международной сертификации на все виды интересуемой их продукции. В основном это комплектующие к машинам.

В связи с этим для ЧУП «Универсал Бобруйск» основным направлением в области качества должна явится международная сертификация основных видов выпускаемых изделий и выполнение комплекса работ по сертификации вновь осваемой продукции, подлежащей обязательной сертификации в РБ.

Это позволит совершенствовать взаимоотношения предприятия с потребителями комплектующих изделий и материалов, повышать имидж предприятия, завоевать доверие вышеуказанных партнёров, что непосредственно скажется на заключении большего количества договоров на закупку наших изделий.

заключение

Исходя из проведенных исследований по рассматриваемой проблеме были рассмотрены следующие основные моменты по которым, вследствие были даны следующие замечания и предложения:

1. В настоящее время роль и важность качества для формирования экономики страны является определяющей, качество – главный показатель оценки продукции, работ и услуг, определяет уровень жизни каждого человека и общества в целом. Качество» – это «совокупность характеристик объекта, относящихся к его способности удовлетворять установленные и предполагаемые потребности».

2. Управление качеством – методы и виды деятельности оперативного характера, используемые для выполнения требований к качеству, а также ориентированные на устранение причин неудовлетворительного функционирования. Важнейшей задачей управления качеством продукции и услуг является обеспечение оптимального уровня качества через определение экономического эффекта от его повышения как на стадии производства и реализации, так и на стадии потребления и эксплуатации.

3. Всеобщее управление качеством отражает концепцию, предусматривающую целенаправленное и хорошо скоординированное применение систем и методов управления качеством во всех сферах деятельности от исследований и разработок до послепродажного обслуживания при участии руководства и служащих всех уровней и при рациональном использовании технических возможностей предприятия. Концепция также предусматривает определение необходимого уровня качества, позволяющего в наибольшей мере удовлетворить потребности покупателей с учетом внутренних затрат общественного труда на его достижение, и совместную работу по качеству с поставщиками и потребителями. Важной составной частью всеобщего управления качеством служит управление человеческим фактором путем создания атмосферы удовлетворенности, заинтересованного участия, благополучия и процветания на предприятии, проведение мер по формированию культуры качества.

4 Контроль качества продукции осуществляется на всех стадиях производства, начиная с входного контроля, сырья, материалов и комплектующих изделий, контроля испытаний в процессе производства и заканчивая контролем за упаковкой и отправкой потребителям.

5. Основными причинами брака являются: высокий износ оборудования и оснастки, низкое качество поставляемого металлопроката, некачественная резьба («человек – машина», «человек», «машина»); утечка воздуха (технологический процесс, технологии, человеческий фактор); отсутствие контакта(технологический процесс, оборудование, сбой в электроэнергии); трещины(технологический процесс, сбои в оборудовании); недостаточная квалификация отдельных рабочих на ответственных операциях.

6. Система менеджмента качества в 2006 г. функционировала эффективно.

7. Для снижения брака при изготовлении зеркал необходимо модернизировать ВУ2М – вакуумную установку. ВУ «Ватт-1600-2М» экономит электроэнергию при выпуске месячной нормы зеркал в 6 раз, что позволит снизить себестоимость на выпуск данного изделия на 97200000 руб. в год.

8. Для снижения брака при изготовлении шлангов необходимо закупить станок универсальный. Данный станок уменьшит время выгрузки за счёт увеличения скорости изготовления деталей на 50%. При эксплуатации данного станка улучшается качество при изготовлении резьбы на РВД за счёт более точной резки, так как данный станок имеет очень высокие технические характеристики, и изготовлен из очень качественного металла. За счёт увеличения скорости изготовления деталей увеличится выпуск шлангов в 1,5 раза. Годовая эффективность составит - 180млн. руб

9. Для предприятия целесообразно взять еще одного нормоконтролера на 0,5 ставки. Плановая экономия составит - 36897744руб.

10. Также для совершенствования труда работников необходимо улучшить внедрить в ОТК работника с персональным клеймом, что повысит ответственность и снизит затраты рабочего времени за счёт отнесения некоторых должностных обязанностей начальника ОТК и ОКиТ и повысит производительность труда (за счёт снижения затрат рабочего времени на 25%) на 33,3%.

11. Основным направлением в области качества должна явится международная сертификация основных видов выпускаемых изделий и выполнение комплекса работ по сертификации вновь осваемой продукции, подлежащей обязательной сертификации в РБ. Это позволит совершенствовать взаимоотношения предприятия с потребителями комплектующих изделий и материалов, повышать имидж предприятия, завоевать доверие вышеуказанных партнёров, что непосредственно скажется на заключении большего количества договоров на закупку наших изделий.

Выполнение вышеуказанных мероприятий и предложений повысит уровень качества продукции предприятия и принесёт экономическую эффективность.

|

|

|