|

Требования к оформлению отчетного материала.

|

|

|

|

Практическая работа оформляется в форме отчёта, в рабочей тетради В рабочей тетради указывается тема, цель работы, задание с исходным данными (по указанному варианту) и выполняется работа в соответствии с заданием.

Ссылка на источники

[1-10]

Практическая работа № 6

Проект производства работ монтажа выпарного аппарата

Количество часов на выполнение - 2 часа.

Цель работы: Получение практических навыков при производстве работ монтажа выпарного аппарата.

Оборудование, материалы, инструменты: рабочая тетрадь, методические указания

Содержание задания:

1. Записать тему практической работы.

2. Записать цель практической работы.

3. Записать задание практической работы.

4. Ознакомиться с методическими указаниями.

5. Изучить производство работ монтажа выпарного аппарата.

6. Составить проект производства работ монтажа выпарного аппарата.

Методика выполнения

Краткие теоретические сведения

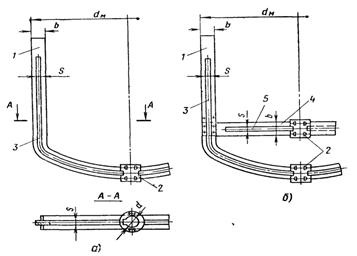

Выпарной аппарат с принудительной циркуляцией имеет большие габариты и вес и поставляются на монтажную площадку отдельными узлами или блоками, например:

- корпус греющей камеры;

- греющая камера;

- сепаратор;

- циркуляционные трубы;

- циркуляционный насос;

- обвязочные трубопроводы.

Опорные лапы у аппаратов этого типа расположены в верхней части. Аппарат как бы подвешен, а поэтому его монтаж целесообразно осуществлять методом подращивания.

Монтаж аппарата начинают с установки на место и выверки по осям и отметкам корпуса парового пространства. Особенно важно выдержать вертикальное положение аппарата, так как даже незначительный наклон аппарата приводит к перекосам и нарушению уплотнений в сальниковых компрессорах. Отклонение от вертикали оси аппарата не должно превышать 1 мм на 1 м высоты аппарата.

|

|

|

Далее монтаж производится в следующем порядке:

- производится подгонка и присоединение греющей камеры к установленному корпусу греющей камеры;

- устанавливаются циркуляционные трубы;

- устанавливается циркуляционный насос;

- устанавливаются задвижки на всасывающий и напорный патрубки насоса и компенсаторы;

- устанавливается сепаратор;

- монтируются обвязочные трубопроводы;

- устанавливаются предохранительные клапаны и контрольно – измерительные приборы.

При монтаже запорной арматуры особое внимание уделяется герметичности задвижек на трубопроводе подачи воды в аппарат, так как просачивание воды в аппарат во время его работы ведет к разбавлению раствора и препятствует выпадению из него кристаллов.

По окончанию монтажа аппарат и обвязочные трубопроводы подвергают гидравлическому испытанию при давлении, равном 1,5 рабочего. При этом давлении аппарат выдерживают в течение 5 минут, после чего давление снижают до рабочего и производят осмотр аппарата.

При монтаже большого количества однотипных аппаратов целесообразно изготовить приспособления для опрессовки отдельных блоков аппарата еще до установки их на место. Это значительно облегчает обнаружение и устранение дефектов.

Обычно выпарные аппараты поставляются заводом – изготовителем с временными картонными прокладками. Эти временные прокладки при монтаже заменяются постоянными, материал которых выбирается исходя из среды, давления и температуры, при которой работает аппарат.

Если аппарат имеет теплоизоляцию, при монтаже его необходимо соблюдать следующие дополнительные условия:

- длина патрубков должна быть такой, чтобы фланцевые соединения не попадали в слой изоляции;

- запертая арматура на аппарате должна устанавливаться так, чтобы изоляция не мешала ее обслуживанию;

|

|

|

- болты на штуцерах должны быть расположены гайкой в сторону аппарата, чтобы болт можно было вынуть, не нарушая изоляции.

Такелажное оборудование и приспособления: домкраты, тали, лебедки, блоки, полипласты, инвентарные якоря, винтовые стяжки.

Новые выпарные аппараты или аппараты, корпуса которых подвергались значительному ремонту, опрессовывают. Опрессовка с целью проверки прочности и плотности аппарата производится на пробное давление, величину которого устанавливают в зависимости от рабочего давления и указывают в паспорте или технологической карте. Наиболее распространена гидравлическая опрессовка, которая заключается в следующем: в аппарат нагнетают воду; заполнив аппарат, медленно повышают давление, пока оно не достигнет значения опрессовочного давления; при таком давлении аппарат выдерживают в течение 5 минут,после чего давление медленно снижают до рабочего и приступают к осмотру корпуса, одновременно обстукивая сварные швы молотком массой 0,5 – 1,5 кг.

Требования к оформлению отчетного материала.

Практическая работа оформляется в форме отчёта, в рабочей тетради В рабочей тетради указывается тема, цель работы, задание с исходным данными (по указанному варианту) и выполняется работа в соответствии с заданием.

Ссылка на источники

[1-10]

Практическая работа № 7

Проект производства работ монтажа аппарата с мешалкой

Количество часов на выполнение - 2 часа.

Цель работы: Получение практических навыков при производстве работ монтажа аппарата с мешалкой.

Оборудование, материалы, инструменты: рабочая тетрадь, методические указания

Содержание задания:

1. Записать тему практической работы.

2. Записать цель практической работы.

3. Записать задание практической работы.

4. Ознакомиться с методическими указаниями.

5. Изучить производство работ монтажа аппарата с мешалкой.

6. Составить проект производства работ монтажа аппарата с мешалкой.

Методика выполнения

Краткие теоретические сведения

Назначение и виды (способы) перемешивания

Перемешивание широко применяют в химической промышленности для получения однородных жидких смесей взаимно растворимых компонентов, приготовления эмульсий, ускорения процесса растворения твердой фазы в жидкой, увеличения скорости химических реакций, интенсификации процессов теплообмена.

|

|

|

Основная задача перемешивания – равномерное распределение вещества или температуры в перемешиваемом объеме.

Перемешивание может осуществляться разными способами, основными из которых являются:

- Механический (с помощью мешалок);

- Пневматический (с помощью сжатого газа);

- Вибрационный.

В настоящее время наибольшее распространение получил механический способ перемешивания с помощью различных перемешивающих устройств (мешалок).

Типы конструкций мешалок

При выборе типа мешалки и ее параметров учитывают требования процесса, свойства жидкости (вязкость, наличие осадка и др.), форму аппарата и другие факторы.

В зависимости от числа оборотов мешалки условно делят на:

- Тихоходные (лопастные, рамные, листовые, якорные);

- Быстроходные (турбинные, пропеллерные).

Рассмотрим основные типы мешалок:

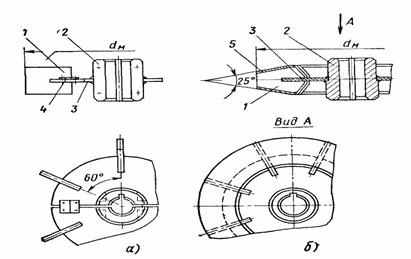

Лопастные мешалки состоят (см. рисунок 1 а) из двух лопастей 1, приваренных к ступице 2. Ступицу собирают из двух половин, соединяемых четырьмя болтами 4, и устанавливают с помощью шпоночного соединения на валу. Также выпускают усиленные лопастные мешалки (см. рисунок 1 б) у которых к лопастям и ступице приваривают горизонтальные ребра 3.

Лопастные мешалки применяют при вязкости среды μс = 1 ÷ 3000 (МН × с)/м2 и окружной скорости v = 1,5 ÷ 5 м/с для перемешивания взаимно растворимых жидкостей; взвешивания твердых частиц в жидкости с массовым содержанием их до 90%; медленного растворения кристаллических, аморфных или волокнистых веществ; выравнивания температур; перемешивания в процессах кристаллизации.

Рисунок 1 - Лопастные мешалки

Листовые мешалки (см. рисунок 2 а) состоят из высоких лопастей 1 (листов), приваренных к верхней 2 и нижней 3 ступицам. В лопастях выполнены два отверстия диаметром от 60 до 180 мм.

При усиленном исполнении (см рисунок 2 б) к листам и ступице приваривают два горизонтальных и два вертикальных ребра 4.

|

|

|

Рекомендуется применять листовые мешалки при μс = 1 ÷ 50 (МН × с)/м2 и v = 0,5 ÷ 5 м/с для растворения жидкостей малой вязкости, растворения кристаллических веществ и интенсификации теплообмена.

Рисунок 2 - Листовые мешалки

Якорные мешалки изготовляют в нормальном (см. рисунок 3 а) или усиленном (см. рисунок 3 б) исполнении. Устройства состоят из изогнутых по форме якоря лопастей 1, приваренных к разборной ступице 2. Для придания жесткости к лопастям приваривают ребра 3. При усиленном исполнении к верхней ступице приваривают перекладину 4 с ребрами 5

Якорные мешалки применяют при μс = 1 ÷ 10000 (МН × с)/м2 и v = 0,5 ÷ 5,5 м/с для перемешивания вязких и тяжелых жидкостей, интенсификации теплообмена, предотвращения выпадения осадка на стенках аппаратов.

Рисунок 3 - Якорные мешалки

Рамные мешалки состоят (см. рисунок 4) из двух лопастей 1, приваренных к нижней разборной ступице 3, и двух перекладин 4, приваренных к верхней и средней ступицам 2. Для придания жесткости к лопастям и перекладинам с обеих сторон приваривают ребра 5.

Рамные устройства применяют для тех же целей, что и якорные, при μс = 10 ÷ 10000 (МН × с)/м2 и v = 0,8 ÷ 7 м/с или при μс = 10000 ÷ 40000 (МН × с)/м2 и v = 0,8 ÷ 4 м/с.

Рисунок 4 - Рамные мешалки

Турбинные мешалки изготовляют открытыми (см. рисунок 5 а) и закрытыми (см. рисунок 5 б). Открытые устройства выполняют цельными или составными из двух половин. Они представляют собой диск 3, в центре которого вварена ступица 2. К диску приварены прямоугольные лопасти 1. Закрытая конструкция имеет лопасти с коническими срезами, к которым приварены верхний и нижний конусы.

Открытые турбинные мешалки применяют при μс = 1 ÷ 40000 (МН × с)/м2 и v = 2,5 ÷ 10 м/с,

закрытые – при μс = 1 ÷ 25000 (МН × с)/м2 и v = 2,5 ÷ 12 м/с.

.

Рисунок 5 - Турбинные мешалки

Пропеллерные мешалки конструктивно представляют собой ступицу (см. рисунок 6), к которой приварены три наклонные лопасти с правым (исполнение I) или левым (исполнение II) наклоном; последнее – для двухрядных перемешивающих устройств.

Пропеллерные мешалки применяют при μс = 1 ÷ 100 (МН × с)/м2 и v = 3,8 ÷ 16 м/с.

Рисунок 6 - Пропеллерные мешалки

Способы крепления мешалок к валу

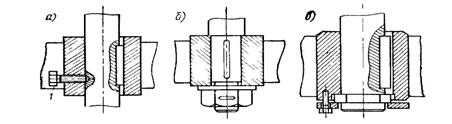

Ступицу мешалки крепят на валу с помощью шпонки и стопорных устройств, препятствующих осевому смещению.

В случае установки мешалки в середине вала ее закрепляют стопорным винтом 1 (см. рисунок 7 а), при установке на конце вала – концевой гайкой (см. рисунок 7 б) или с помощью полуколец, которые закладываются в кольцевую выточку на валу (см. рисунок 7 в).

|

|

|

Рисунок 7 - Способы крепления мешалок к валу

Монтаж аппаратов с мешалками

Аппараты с мешалками поступают на монтажную площадку в собранном виде. Строповку аппаратов производят за специальные захватные приспособления или монтажные штуцера, предусмотренные проектом. Стропить аппараты за технологические штуцера и узлы перемешивающего механизма запрещено. Когда невозможно приварить захватные приспособления (аппараты изготовлены из чугуна, цветных металлов или легированной стали), аппараты стропят тросом за корпус. В качестве стропов применяют стальные канаты с органическим сердечником. Аппараты стропят выше центра тяжести и как можно ближе к верхней части.

До установки аппаратов на фундамент укладывают подкладки или другие приспособления.

Аппараты с мешалками выверяют уровнем или отвесом.

Положение установленного аппарата регулируют с помощью металлических подкладок, клиновых домкратов или отжимных регулирующих винтов.

Предварительную выверку аппаратов на фундаменте или другом основании производят при свободном опирании на подкладки или клинья, окончательную – при затянутых гайках фундаментных болтов. При этом щуп толщиной 0,1 мм не должен проходить между подкладками в пакетах, а также между верхней подкладкой и лапой или опорной конструкцией аппарата на глубину более чем 3 – 5 мм. После окончательной выверки аппарата стальные подкладки или клинья прихватывают электросваркой.

Допускаемые отклонения от проектных осей и отметок при монтаже корпусов аппаратов с мешалками:

- отклонение в расположении главных осей корпуса аппарата в плане – 10 мм;

- отклонение от фактической высотной отметки аппарата – 10 мм;

- смещение оси вертикального аппарата от вертикали и горизонтального аппарата от горизонтали или заданного уклона – 0,3 на 1 мм.

Испытания аппаратов с мешалками

Смонтированные аппараты до сдачи в эксплуатацию подвергают испытаниям на прочность и плотность.

Перемешивающие устройства испытывают индивидуально вхолостую, а затем под нагрузкой, проверяют правильность сборки движущихся частей, приработку трущихся поверхностей, регулируют работу всех узлов и систем аппарата. До начала обкатки в помещении должны быть закончены отделочные работы и монтаж трубопроводов и конструкций, связанных с аппаратом.

Перед пуском аппарата необходимо:

- промыть маслопроводы системы жидкой смазки, прокачав масло, минуя подшипники;

- проверить наличие смазки во всех смазывающих точках аппарата;

- проконтролировать затяжку резьбовых соединений во всех доступных местах;

- проверить температуру и давление воды и масла в трубопроводах систем охлаждения и смазки;

- убедиться в отсутствии в аппарате людей и посторонних предметов.

Электродвигатель следует обкатать в течение 1 ч вхолостую без перемешивающего механизма, определив также правильность направления вращения мешалки. Аппараты испытывают вхолостую и под нагрузкой. Перемешивающие устройства должны работать спокойно, без резких стуков, ударов и чрезмерного шума. Масло не должно выбиваться из корпусов подшипников и редукторов, а вода или воздух – просачиваться через сальник.

Температура нагрева подшипников, подпятников, корпусов электродвигателей, редукторов не должна превышать 65 °С, кроме случаев, особо оговоренных заводом-изготовителем.

Испытания считают законченными при достижении нормальной и устойчивой работы аппарата в течение установленного времени.

|

|

|