|

Определение коэффициента технической готовности

|

|

|

|

Коэффициент технической готовности определяем с учетом дней эксплуатации автомобилей за цикл.

Дэц – дней простоя автомобиля в ТО и ремонте за цикл эксплуатации.

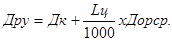

Коэффициент технической готовности определяем по формуле.

Дэц=Кэоц

(7)

(7)

Дру = 48д

Где Дк – простой в капитальном ремонте на авторемонтном заводе из таблицы 4 (приложения) применяем 18 дней за цикл.

Дорср – удельный простой в ТО и ТР по таблице 4 (приложения) принимаем – 0,3

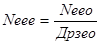

Определение коэффициента использования парка

Данный коэффициент определяется с учетом числа дней работы парка в году.

(8)

(8)

Определить коэффициент перехода от цикла к году.

(9)

(9)

Определение количества ТО и КР по всему парку за год.

Количество капитальных ремонтов за год.

Nкрг=Nкрг*  г*А (10)

г*А (10)

Nкрг=1*1,46*100

Nкрг=146

N2г= N2г*  г*А (11)

г*А (11)

N2г=7*1,46*100

ТО-2 N2г=1022

N1г= N1ц*  г*А (12)

г*А (12)

N1г=23*1,46*100

N1г=3358

Nеог=Nеоц*  г*А (13)

г*А (13)

Nеог=200*1,46*100

Nеог=29200

Определить количество ТО по парку за сутки.

Для этого принимаем количество дней работы зоны ТО-1.

Дрз1=252

Дрз2=252 (рабочих дней)

Дрзво=365=Дрг

Количество ТО-2 за сутки.

(14)

(14)

N2c  4

4

(15)

(15)

N1c=13

(16)

(16)

Neeo=80

Определение годовой трудоемкости работы цеха

Годовая трудоемкость работ для цехов берется как доля от общей трудоемкости работ по текущему ремонту для всего парка, который определяется по формуле.

Ттр=Lгп х tтр

Lгп – общий годовой пробег всего подвижного состава в тысячах километров.

Ттр – удельная трудоемкость по текущему ремонту каждые 1000 километров.

Lгп=365 х  х Lccх А (17)

х Lccх А (17)

Lгп=365*0,8*500*100

Lгп=14600000/1000=14600 км.

tтр=2,8

Так указанные нормативы даются для основных базовых моделей новых автомобилей I категории эксплуатации необходимо произвести корректировку Ттр с учетом поправочных коэффициентов.

|

|

|

К1К2К3К4К5

(18)

(18)

К4=1

К4 – коэффициент, характеризующий пробег автомобиля и парка с начала эксплуатации.

К5 – коэффициент, характеризующий размер АТП и следовательно, его техническую оснащенность.

К5=1,05

Т1тр=Ттр*К*1К*2*К3*К4*К5 (19)

Т1тр=2,8*0,8*1*1*1*1,05

Т1тр=2,4

Ттр=Lгп* Т1тр (20)

Ттр=2,4*14600=35040 чел/час

Определяем долю работ от годовой трудоемкости, приходящейся на диагностический участок.

Доля цеха по таблице 8 (приложения).

Дц=0,15

Определяем годовую трудоемкость для диагностического участка по формуле.

Тгц=Ттр*Дц (21)

Тгц=35040*0,15

Тгц=5256 чел/час

Определение количества рабочих на диагностическом участке

Определяем технологически необходимых рабочих по формуле.

(22)

(22)

где Фм годовой фонд рабочего места с учетом количества дней работы в году отделения и продолжительности смены.

По таблице 10 (приложения)

Фм=2070 ч/час

Рт=2,5

Определяем штатное количество рабочих по формуле.

(23)

(23)

Рш=2,8=3 человека

где Фр действительный фонд рабочего времени с учетом отпусков, болезней и т.д. таблица 10 (приложения)

Фр=1840 ч/час.

Общая площадь участка

При укрепленных расчетах площади производственных участков основного и вспомогательного производства (Fуч) определяется по формуле

Fучм2=f*Х0*К0 (24)

f – площадь машины

Х0 – число постов

К0 – удельная площадь (4-5).

Длина машины 4,265 м

Ширина 1,680 м

Площадь 7,165 м

Fуч=7,2*2*5=72 м2

Подбор необходимого технологического оборудования для диагностического участка

Производим подбор оборудования с учетом технологического процесса производимых работ, количество выбранного оборудования принимаем с учетом количества рабочих мест.

Подбор оборудования и расчет производственных площадей

|

|

|

Таблица 2 Ведомость

| № п/п | Наименование | Кол | Габаритные размеры мм | Площадь в плане м2 | Марка |

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 | Четырех стоечный электромеханический подъемник Компьютерный стенд для регулировки углов установки колес Устройство для удаления газов Передвижной компрессор с пневмоавтоматикой Нагнетатель передвижной Стенд для проверки и регулировки снятого с автомобиля электрооборудования Прибор контроля света фар Газоанализатор четырехкомпонентный Вакуум – анализатор Верстак Шкаф для инструмента Стол Маслораздатчик для заправки моторным и трансмиссионным маслом Ящик для отходов Стойка компьютерного стенда | 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 | 2,0 х 4,0 0,5 х 2,0 0,5 х 1,0 0,5 х 1,0 0,5 х 1,0 0,5 х 1,5 0,5 х 0,6 0,5 х 0,5 0,6 х 0,5 1,0 х 4,0 0,5 х 3,5 0,5 х 1,0 0,5 х 0,5 0,5 х 0,5 0,5 х 2,0 | 8,0 1,0 0,5 0,5 0,5 0,75 0,3 0,25 0,3 4,0 1,75 0,5 0,25 0,25 1,0 | П-178 КДС-5К УВВГ К-12 С-321м Э242 ОП АВЕСТА-401 КИ-5315 |

| Итого площади | 20,1 | ||||

Общая площадь оборудования 20,1 м2. Площадь проектируемой диагностической зоны при работе 3-х человек и 2-х постов равна 72 м2. Производим подбор оборудования с учетом технологического процесса производимых работ, количество выбранного оборудования принимаем с учетом количества рабочих мест. Коэффициент плотности 3,5

20,1 х 3,5 = 70,35 м2

Таблица 3 Список инструментов применяемых в диагностической зоне

| № п/п | Список инструмента, применяемого на диагностическом участке | Кол-во | Марка |

| 1 2 3 4 5 6 | Комплект инструмента для очистки и проверки свечей зажигания Тиски слесарные Набор ключей гаечных открытых Набор ключей гаечных накидных Комплект инструмента электрика Комплект инструмента автослесаря Комплект инструмента для регулировки карбюратора | 1 2 1 1 1 1 1 | К203 И-153 И-154 |

|

|

|