|

Измельчающие машины конд.про-ва.виды,принц.д-я,обл.примен.

|

|

|

|

21.сортирующие машины кондитер про-ва

22.машины для получения однородн.масс.виды,при-п д-я,обл.прим.

23.спец.машины для про-ва карамели.виды,прин.д-я

24.спец.машины для про-ва какао-масла.виды,прин-п д-я.

25.технологические требования к оборудованию хлебопекарного про-ва

к машинам и аппаратам х\п и макаронного про-ва предъявляют требования

==технологическая эффективность при полной производительности должны оказывать на обрабатываемый про-т технологически оптимальное воздействие

==высокая технико-экономическая эффективность ее повышение выражается в снижении затрат на единицу про-та. Повышение техн-экон.эффект обуславливают след.параметры: размер значимой S, расход энергии,воды и пара, стоимость изготовления,монтажа и ремонта оборудования

==высокая износостойкость рабочих органов

==надежная герметизация

==технологичность машин соответствие их конструкций оптимальным способом изготовления оборудования при заданных масштабах про-ва и экономии материалов

==применение стандартизированных деталей и изделий

==применение современных методов упрочнения металлов

==строгое соответствие допусков материалов и деталей гос.стандартам

==отсутствие вредного воздействия на окр.среду

==соответствия оборудования требованиям изложенным в правилах техники безопасности и производственной санитарии

26.оборудование для приема и бхм

Муку перевозят железнодорожным, автомобильным и водным видами транспорта. Транспортные средства должны быть чистые, сухие, не зараженные вредителями хлебных запасов, без посторонних запахов. Бестарный (склад БХМ), когда муку перевозят в автомуковозах и хранят в бункерах или силосах.

Механическое транспортирование используется как при тарном, так и бестарном хранении муки при сравнительно коротких расстояниях между отдельными машинами. К недостаткам установок мех.трансп.муки при бестарном хранении относится сложность их устройства, трудность очистки и возможность появления вредителей муки. Мех.трансп. непрерывного действия (винтовые конвейеры, ковшовые элеваторы) исп-ся в складах бестарного хранения муки.

В качестве примера бестарной установки со смешанным способом транспортирования муки могут служить две схемы: с аэрозольным транспортированием муки от муковоза в бункер бестарного хранения и далее внутризаводским механическим транспортом; с аэрозольный транспортированием муки от муковоза в бункер бестарного хранения, затем через питатель в автовесы и далее внутризаводским механическим.

27. Принцип действия винтового конвейера, его виды

Конвейеры винтовые предназначены для транспортирования в горизонтальном положении или под углом до 20 ° к горизонту зерна, муки, комбикормов и других сыпучих продуктов и могут работать в непрерывном режиме в технологических линиях на зерноперерабатывающих и комбикормовых заводах. Принцип работы конвейера основан на перемещении транспортируемого продукта винтом, вращающимся в желобе. Продукт поступает в желоб конвейера через загрузочный патрубок секции концевой загрузочной или секции средней загрузочной, перемещается вдоль желоба винтом, получающим вращение от привода, и выпускается через выпускные патрубки концевой или средней выпускной секции.

28.принцип действия гравитационных конвейеров,их виды

груз перемещается в результате действия собственной силы тяжести или ее составляющей без доп.затраты энергии

1.роликовые конвейеры,для перемещения штучных грузов (ящики) по горизонтальном или под небольшим углом наклона

из обычно изготавливают из стальных труб или синтетических материалов. внутри роликов устан.шарико-подшипники

=По способу действия они делятся на:неприводные, приводные(для перемещения грузов по горизонтали)

в начале конвейера устан.ролики,которые придают дв-ие электродвигателя(для придания начал.скорости)

2.спускные лотки,самотечные требопроводы и винтовые спуски.для штучных и крупно-кусковых грузов

!необходимое условие перемещения груза по лотку: угол в наклона лотка должен быть больше угла трения груза на 5-10градусов.

=широко применяются для загрузки и выгрузки бункеров и силосов

=трубопроводы могут собираться из нескольких секций,могут быть переносные или стационарные

3.винтовые спуски для штучн.грузов по вертикали.спуск состоит из вертикальной стойки вокруг которой на вид спиральный желоб –из стального листа или пластмассы

4.триммеры для загрузки сыпучих грузов в трюмы судов,вагоны,склады

могут быть: с прямолинейным дви-ем ленты; с криволинейным дви-ем

!преимущества: работает за счет накопленной потенцииальной энергии груза полученной при его дви-ии по вертикальной требе под действием силы тяжести,не требует подводы энергии из вне.

29.принцип действия вибрационных конвейеров,их виды

На вибрационных транспортерах грузу передаются несимметричные колебания. В результате плавного движения трубы конвейера вверх и резкого перемещения вниз происходит отрыв частиц груза от поверхности трубы и транспортировка их вдоль неё. В зависимости от диаметра жёлоба — 350, 500 и 750 миллиметров — производительность транспортеров вибрационного типа составляет соответственно 50, 75 и 150 тонн в час. Наиболее их высокая возможная производительность 400 тонн в час, наибольшая длина — 100 метров. Специальные типы вибрационных конвейеров используется в том числе для транспортировки грузов вверх (вибрационный транспорт).

Качающиеся конвейеры не могут транспортировать липкие и сильно влажные грузы (например, влажную глину и т. п.).

Достоинства качающихся конвейеров:сравнительная простота конструкции;возможность полной герметизации транспорта пылящих, ядовитых и горячих грузов;возможность выполнения различных технологических операций (грохочения, сушки, охлаждения) одновременно с транспортированием.

=для вибрационных конвейеров следует также отметить малый износ желоба даже при транспорте абразивных грузов и сравнительно небольшой расход энергии.

!!Недостатки: значительное снижение производительности при транспорте по наклону вверх; невозможность транспорта липких грузов; передача (в том или ином размере) вибрационных нагрузок на опорные конструкции, а для инерционных конвейеров; усиленный износ желоба при транспорте абразивных грузов;повышенный расход энергии.

30.принцип действия инерционных конвейеров,их виды;

Инерционные транспортеры служат для перемещения сыпучих, немного реже мелкоштучных грузов на относительно короткие расстояния в горизонтальном либо наклонном (до 20°) направлениях. В инерционных конвейерах частицы транспортируемого груза скользят по грузонесущему органу или совершают полёты в пространстве под действием силы инерции. Транспортеры инерционного типа подразделяются на две группы: вибрационные — с малой амплитудой и большой частотой колебаний и качающиеся, характеризующиеся значительными амплитудами и малой частотой колебаний.

=В качающемся транспортере жёлоб находится на упругих стойках, которые жестко закреплен на опорной рамной конструкции под некоторым углом к вертикали. Кривошипный механизм с приводом от электродвигателя передает желобу переменные по направлению движения. Желоб при таком движении вперед приподнимается, а при движении назад опускается (т.е. качается). При этом давление груза на желоб меняется. При движении жёлоба в обратном направлении груз скользит по нему вперёд, перемещаясь на некоторое расстояние.

На вибрационных транспортерах грузу передаются несимметричные колебания. В результате плавного движения трубы конвейера вверх и резкого перемещения вниз происходит отрыв частиц груза от поверхности трубы и транспортировка их вдоль неё.

31.дозаторы сыпучих компонентов. Виды и принцип действия

относится к дозаторам периодического действия и работает по весовому способу дозирования.

1.барабанный с несколькими карманами –ячейками,заполняемые сыпучим материалом под действие тяжести,регулирование: частота вращение барабана

2.тарельчатый регулирование:высота расположения манжетов,скорость вращения тарелки

3.шнековый; регулирование: частота вращения шнека

4.ленточный; регулирует перемещение заслонки или изменением скорости конвейера

5.вибрационный; использование рычажных,квадратных весовых механизмов

6.бункерный

32.дозаторы жидких компонентов

предназначена для порционного дозирования воды, сахарного и солевого растворов, жидких дрожжей, растительного масла и растопленного жира. Дозирование в этой станции производится в автоматическом режиме по массе столба жидкости, которая находится в бачке.

1. Дозировочная станция поршневого типа осуществляет непрерывное многокомпонентное дозирование и включает в себя несколько параллельно работающих дозаторов объемного типа для каждого из жидких компонентов теста.

2. Дозатор-регулятор используется на малых предприятиях для порционного дозирования и нагрева воды до заданной температуры.

3. Черпаковый дозатор. Производительность дозатора регулируется изменением объема мерного стакана путем перемещения поршня-вытеснителя 3 винтом 7 относительно шкалы 6, которая отградуирована в литрах в минуту. Для предупреждения переполнения бака установлена переливная труба 4. Слив жидкости после промывания бака проводится через патрубок 11. Максимальная вместимость мерного стакана 2 л.

4. Лопастной дозатор используется в бункерных тестоприготовительных агрегатах для дозирования и подачи опары.

33.смесители для жидких полуфабрикатов

Для приготовления жидких опар, заквасок, мучных питательных смесей используют смесители, работающие, как правило, в непрерывном режиме.

Смешивание эффективно при легкоподвижности (текучести), интенсивном конвективном массообмене исходных дисперсных фаз. Это достигается их разрежением (распыливанием), что может быть реализовано только непрерывным способом.

1. Тарельчатый смеситель. Первый цилиндр служит для предварительного смешивания и имеет меньший диаметр, второй служит для гомогенизации смеси и имеет больший диаметр. На валу первого цилиндра закреплены цилиндрические стержни 1, расположенные по винтовой линии, на валу второго — установлены рабочие тарелки 7, обеспечивающие высокоинтенсивный плавный замес. Мука в камеру подается с помощью роторного дозатора с индивидуальным приводом. Жидкие компоненты смеси поступают через трубу 2. Смесь выходит через сливную трубу 6, с помощью которой осуществляется регулирование длительности замеса путем изменения уровня смеси в рабочей камере. На корпусе смесителя имеется окно 3 для наблюдений за работой. Привод машины 8 размещен в тумбе станины 9.

=При работе смесителя дрожжи равномерно распределяются по всей массе полуфабриката.

|

|

|

|

|

|

|

|

|

|

|

|

Роторный смеситель имеет ротор-разбрасыватель 4для подачи муки и конус 3 для жидких компонентов. Мука, подаваемая в полость, выполненную в виде трубы, попадает на ротор-разбрасыватель, вращающийся со скоростью, соответствующей рабочему режиму машины. Под действием центробежных сил образуется равномерный кольцеобразный слой муки, разбрасываемой в радиальном направлении. Одновременно на внутреннюю поверхность вращающегося с той же скоростью конуса поступают вода и дрожжевая суспензия, которые под действием центробежных сил и сил сцепления с внутренней поверхностью конуса образуют равномерно распределенный слой, стекающий вдоль его образующей. Подобное сочетание подачи компонентов обеспечивает условие равномерной загрузки рабочего объема смесителя.

В нижней части конуса 3 происходит ударное воздействие радиально направленного слоя муки на слой жидких компонентов, приводящее к образованию грубо перемешанной массы, еще содержащей отдельные комочки муки. Образовавшаяся на этом участке масса, срываясь с нижней кромки конуса 3, претерпевает дополнительное ударное воздействие о стенку неподвижного цилиндра 2, после чего устремляется в кольцевую щель 1. Ротор 4, верхняя часть которого выполняет роль разбрасывателя муки, нижней своей частью образует цилиндрическую «юбку».

Роторный смеситель имеет компактную конструкцию и обеспечивает получение жидких полуфабрикатов необходимого качества.

|

|

|

3. Циркуляционно-вихревой смеситель выполняет функцию смешивания компонентов в разреженных потоках и обеспечивает высокую однородность опар влажностью 45...49%.

Рабочим органом смесителя является открытая дисковая турбина с односторонним двухрядным расположением лопаток, которые создают многомерный, неоднородный вихрь, обусловливающий высокую турбулентность потока и эффективное перераспределение смешиваемых фаз.

Ротор смесителя включает три рабочих элемента, вращающиеся на валу 5: шнек 7 (рис. 7.14) для подачи муки в зону смешивания, лопастной диск 8 сложной конфигурации, создающий вихревой поток, и транспортный элемент 12 для выгрузки смеси из камеры 1. Диск имеет отверстия 11, расположенные концентрически. Шнеком 7 мука из приемной воронки 6 направляется в вихревой поток, создаваемый лопатками 9 и 10. Жидкость через патрубок 3 в торцевой стенке камеры попадает на фигурные лопасти-ножи 2, разбрызгиватели 4 и распыляется по периферии камеры, контактируя в вихревом потоке с мукой. Смесь падает на обечайку и при необходимости обрабатывается лопатками, поступает под разгрузочный элемент и выталкивается из камеры через выходное отверстие 13. Степень обработки полуфабриката можно регулировать заслонкой 14, расположенной в тубусе 15.

34.устройство и принцип работы тестоприготовительных агрегатов

Предназначены для приготовления и брожения полуфабриктаов, испл. На предприятиях большой мощности.

1.периодического действия(бункерный,цепного типа,кольцевого)

2.комбинированный(агрегат фтк1000,48-хта-бункерный)

3.непрерывного(с гориз.схемой брожения,с вертикальной)

Агрегат работает следующим образом. В соответствии с рецептурой хлеба в дежу тестомесильной машины Здля замеса закваски подают разжиженную закваску прежнего приготовления, из автомукомера 1 загружают муку, из автоматического водомерного бачка 2 подают воду и производят замес закваски. По окончании замеса при помощи специального механизма открывают откидной клапан в днище дежи, и замешенная закваска выгружается в свободную секцию бункера 4. Выгрузка закваски из дежи происходит при непрерывном вращении рабочего органа тестомесильной машины, что способствует быстрому освобождению дежи.

В каждую секцию бункера выгружают замешенную закваску из четырех дежей; после этого включают электродвигатель, бункер поворачивают на 1/5 оборота и устанавливают под загрузку следующую порожнюю секцию. Цикл замеса закваски и заполнения секции бункера повторяется.

За время загрузки следующих четырех секций бункера закваска в первой секции успевает выбродить, и в момент, когда пятая секция становится под загрузку, первая, повернувшись на 4/5 оборота, устанавливается под выгрузку; при этом шибер неподвижного диска открывается и головка поступает в приемную воронку шнекового дозатора 8 для закваски. Дозатор отмеривает необходимые порции закваски, 1/3 часть направляется в первое отделение смесителя 10, а 2/3 — во второе отделение; здесь закваска смешивается с водой, мочкой и солевым раствором, поступающими из соответствующих дозаторов 5, 6 и 7. В смесителе перемешивание продолжается до получения однородной жидкой массы. Из первого отделения смесителя разжиженная только водой закваска насосом 9 направляется для воспроизводства в дежу тестомесильной машины 3; из второго отделения смесителя закваска, разжиженная водой, мочкой и солевым раствором, перекачивается насосом 12 в дежу тестомесильной машины 75 для замеса теста. В дежу тестомесильной машины 15, кроме разжиженной закваски, загружают муку из автомукомера 13 и воду из автоматического водомерного бачка 14 и замешивают тесто. По окончании замеса тесто выпускают через отверстие в днище дежи в пустую секцию вращающегося бункера 17 (ее объем рассчитан на четыре порции теста); после этого бункер поворачивается на одну секцию. При повороте бункера на 4/5 оборота первая секция поступает под разгрузку. Тесто направляется в воронку тестоделительной машины.

== Агрегат кольцевого типа для однофазного приготовления теста

В тестомесильную машину 3 подаются мука из дозатора 2 и жидкие компоненты из дозировочной станции 7. Замешенное тесто из тестоме-сильной машины выгружается в дежу, после заполнения которой кольцевой конвейер поворачивается на один шаг дежей. При этом дежа с тестом перемещается на брожение и одновременно к тестомесильной машине подается следующая, освобожденная от теста дежа. В процессе перемещения дежи от тестомесильной машины к дежеопрокиды-вателю тесто сбраживает. Затем дежа снимается с кольца для подъема и освобождения от теста.

=Агрегат кольцевого типа для двухфазного приготовления теста

За время одного оборота конвейера осуществляется полный процесс приготовления опары и теста. Значительная часть конвейера заключена в камере 4, в которой создаются необходимые условия для брожения. При работе кольцевой конвейер периодически передвигается на один шаг между дежами и останавливается. Во время остановки конвейера одновременно производится в одной деже — замес опары, в другой — замес теста, в третьей — обминка теста; четвертая дежа в это время опрокидывается для направления теста в тестовый бункер. В то же время в другие дежи подается мука, вода, дрожжевой и солевой растворы, отмериваемые соответствующими дозаторами. После окончания всех этих операций кольцевой конвейер снова передвигается, и очередные дежи подводятся к тестомесильным машинам и опрокидывателю. Специальный остановочный механизм фиксирует точное положение дежей под машинами.

=Агрегат цепного типа для однофазного приготовления теста

(экономит площадь производст.помещения)

Агрегат цепного типа для однофазного приготовления теста (рис. 8.4) включает цепной конвейер, который состоит из четырех пар свободно вращающихся на отдельных пальцах цепных звездочек 5, 7, 14, 16. Пара звездочек 8 приводная, а звездочки 15 — натяжные. На звездочки натянуты две бесконечные втулочно-роликовые цепи 6 с шагом 140 мм, которые перемещаются по направляющим 3. К цепям шарнирно укреплено через восемь звеньев пятнадцать емкостей 2 объемом 0,33 м3. Конвейер размещен в каркасе 4 Г-образной формы с опорами И.

Тестоприготовительные агрегаты непрерывного действия

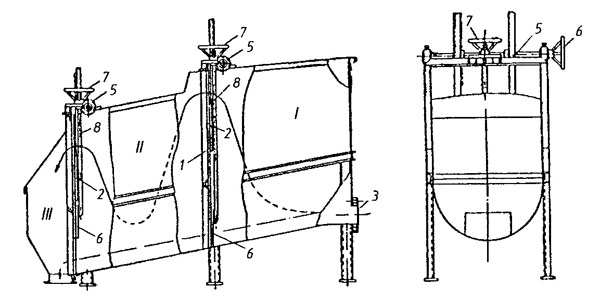

Агрегат с горизонтальной схемой брожения (рис. 8.6) состоит из двухсекционного бродильного аппарата 18, двух месильных машин непрерывного действия 7 и 13 с автоматическими дозировочными станциями 8 и 14, шнекового дозатора опары 23. Бродильный аппарат представляет собой корытообразную емкость 18, разделенную перегородкой 22 на две секции I и II и установленную под углом 3° к горизонту. Вдоль емкости проходит укрепленный на трех опорах вал 19, на котором размещены два шнековых витка 5 и 21. Вал периодически вращается от электродвигателя 1 через цилиндрический редуктор 2, зубчатую цилиндрическую передачу, кривошип 3 и храповой механизм 4.

!!!Основной недостаток горизонтальной схемы брожения — неравномерная скорость течения полуфабриката в бродильной емкости. Она максимальна по центру свободной поверхности и минимальна в пристенных слоях.

====Агрегат с вертикальной схемой брожения имеет бродильную емкость (рис. 8.7) в виде бункера прямоугольной формы, изготовленного из нержавеющей стали толщиной 3 мм. Бункер разделен перегородками 1 и подвижными шиберами 2 на отдельные отсеки I, II и III. Тесто поступает из тестомесильной машины через отверстие 3 в первый отсек и по мере выбраживания переходит через первую перегородку и направляется во второй отсек, затем в третий, а из него в тестоспуск. Переход теста из одного отсека в другой осуществляется вследствие непрерывного поступления новых порций теста, подаваемых тестомесильной машиной. При этом выброженное тесто с меньшей плотностью поднимается вверх и перетекает через вертикальные перегородки.

Для освобождения аппарата от теста (при остановке и чистке) в нижней части перегородок установлены шиберы 6, при открытии которых посредством штурвалов 7и тяг 8 полуфабрикат направляется в тестоспуск.

комбинированного типа

Агрегат непрерывного действия с бессекционным бункером брожения используется для приготовления ржаного и ржано-пшеничного теста и обеспечивает стабильные характеристики полуфабриката на выходе. Дозатор муки 1 и дозировочная станция жидких компонентов 2 подают сырье в циркуляционно-вихревой смеситель 3. Рабочим органом смесителя служит дисковый ротор с односторонним расположением лопаток. Ротор создает многомерный, неоднородный вихрь, обусловливающий высокую турбулентность потока и эффективное перераспределение смешиваемых компонентов. В связи с отсутствием аккумулирования продукта в камере смесителя повышаются требования к точности подачи сырья за малые промежутки времени. Смешивание в разреженных потоках в таком смесителе обеспечивает высокую однородность опар любой влажности, теста как безопарного, так и опарного, замешиваемого на жидкой опаре.

Смеситель расположен на площадке, установленной на уровне верхней кромки бункера брожения 4 для загрузки его самотеком. Замешенная масса полуфабриката с максимальной плотностью 1100...1200 кг/м3 поступает на дно бункера, разрыхляется при брожении, поднимается к кромке телескопического разгрузочного устройства 6 и стекает в него при плотности 400...500 кг/м3. Продолжительность брожения может регулироваться при подъеме-опускании воронки разгрузочного устройства специальным механизмом 5. Сброженная масса вместе с необходимыми компонентами подается в месильно-пластифицирующую машину 7 и затем — в воронку делителя 8. Специальная конструкция месильно-пластифицирующей машины обеспечивает кроме замеса полуфабриката обработку теста прокаткой в тонком слое.

35.тестоделительные машины

Тестоделительные машины предназначены для получения тестовых заготовок определенной массы.

[а — поршневым; 6— лопастным; в — валковым; г — многовалковым; д, е — шнековым; ж — комбинированным]

=Тестоделительная машина с поршневым нагнетателем (рис. 9.1, а) снабжена многокарманной делительной головкой 2, совершающей качательное, вращательное с переменной скоростью или возвратно-поступательное движение. Поршень 4 прямоугольного сечения вместе с заслонкой 3 движется возвратно-поступательно и снабжен пружинным демпфером 5 для стабилизации давления в рабочей камере в момент отмеривания дозы. Выталкивание кусков из мерного кармана 7 на отводящий конвейер производится специальным механизмом, воздействующим на плавающие поршни делительной головки.

=Тестоделительная машина с лопастным нагнетателем (рис. 9.1, 6) имеет вращающуюся делительную головку 2 с двумя карманами 3 и спаренными плавающими поршнями. Выталкивание кусков на отводящий конвейер обеспечивается за счет перемещения поршней под действием нагнетания теста лопастью 5. Выравнивание давления в рабочей камере в момент отделения куска от общей массы полуфабриката осуществляется пружинным стабилизатором 7, установленным на рычаге отсекающей заслонки 4.

=Тестоделительная машина с валковым нагнетателем (рис. 9.1, в) имеет многокарманную делительную головку 4 с принудительным перемещением поршней 2 в фазе выталкивания отмеренных кусков. Регулирование массы кусков осуществляется механизмом 3. Валковые нагнетатели обычно используют для пшеничного теста, так как они отличаются сравнительно мягким воздействием на тесто. Давление, создаваемое нагнетателем в рабочей камере, зависит от диаметра валков 7 и зазора между ними. Машины обычно работают без стабилизаторов давления.

=При многовалковом нагнетании в делительных машинах наряду с мерными карманами могут использоваться ножевые отсекающие устройства (рис. 9.1, г). Нагнетающие валки 7 подают тесто на формующий барабан 2. Отформованная набором валков и ребордой 3 барабана тестовая лента режется вращающимися пластинчатыми ножами 4.

=Тестоделительная машина со шнековым нагнетателем (рис. 9.1, д) имеет поворотную делительную головку 2 и предназначена для деления теста ржаного, ржано-пшеничного и пшеничного из муки II сорта. Нагнетание теста осуществляется с помощью одного или двух шнеков 3, стабилизаторы давления при этом отсутствуют. В машине используются делительные головки барабанного типа со спаренными плавающими поршнями 7, которые перемещаются за счет давления теста.

=Тестоделительная машина с комбинированным нагнетателем (рис. 9.1, ж) снабжена валковым 1 и лопастным 2 нагнетателями. Отделение заготовок осуществляется путем отсекания ножом 4 тестовой заготовки, выпрессовываемой через мундштук 3. Сочетание комбинированного нагнетания с отсекающим делительным устройством обеспечивает сравнительно мягкое воздействие на тесто, высокую точность деления и малое потребление энергии.

36.виды печей,область применения

Хлебопекарные печи могут быть классифицированы по нескольким признакам:

♦ по технологическому назначению: печи универсальные — для выпечки широкого ассортимента и специализированные — для выпечки специальных сортов;

♦ по производительности: печи сверхмалой производительности (для пекарен), малой производительности (с площадью пода до 25 м2) и большой производительности (с площадью пода свыше 25 м2);

♦ по конструктивным особенностям: печи тупиковые и туннельные;

♦ по способу обогрева пекарной камеры: печи жаровые, печи с канальным обогревом, печи с рециркуляцией продуктов сгорания, печи с пароводяным обогревом, печи с электрообогревом, печи с комбинированным обогревом (каналы и пароводяные трубки).

♦по виду топлива(электрические,газовые,на жидком топливе,на тв.топливе)

==Хлебопекарные печи тупикового типа(цепной конвейер с люльками)

На хлебозаводах наибольшее распространение получили конвейерные печи тупикового типа. Они позволяют вырабатывать практически все виды продукции.

=перекладывание с расстойного шкафа в ручную

=загрузка и разгрузка с одной стороны

печь фтл-2: в таких печах конвейер совершает круг за который происходит выпечка тестовых заготовок (основ.процесс выпечки происходит в верхней части печи(220-280)

+для про-ва х\б,на некоторых можно выпекать кондитерские изделия(пряники,кексы),бараночные изделия

==тунельная печь(лент.конв.спец.назначения непрерывного действия)

+для производства только подовых изделий,широкий ассортимент кондитерс. издел.

=шкафные печи,преимущество-оснащены програмным обеспечением

37.виды расстойных шкафов

=восстановление пористой структуры теста,утраченной при делении и формовании

+предварительная(5-7мин) для теста пшен.муки после округления(может проходить на столах в помещении цеха или в спец шкафах для предварит.расстойки)

+окончательная (30-60) в расстойном шкафу,поддерживается определенная темп.режим(35-40-оптимальная температура для развития дрожжей,выделяют угл.газ и разрыхляют этим тесто) и влажностный(80%)

*ярусные шкафы *шкафного типа

непрер действия: г-образные,п-образные

*конвейерные расст.шкафы имеют больш.высоту(2,5-3) и основная часть под потолком-экономит пространство. Выгрузка на под печи происходит автоматически

*шкаф т1-хрз(для круглого подового хлеба)

|

|

|